產業應用

3D列印學堂

超級跑車3D列印優化設計

Briggs Automotive Company(BAC)是一家著名的英國製造商,該公司在設計和生產最新版的BAC Elite Supercar產品時均採用了增材製造。當面臨一個重要的空氣箱設計過程的有害延誤時,該團隊轉向Stratasys FDM增材製造,以在創紀錄的時間內生產出功能齊全的原型,並改善最終的公路性能。

Mono R是該公司迄今為止設計最複雜的汽車,背後有多年的思考和數千小時的研究。Mono R的重量僅為555kg,是世界上第一款將石墨烯增強碳纖維應用於每個車身面板的生產汽車。為了達到必要的標準,設計必須比之前的任何超級跑車都更輕、更高效、更光滑,因此球隊面臨著一個重大的挑戰。

迎難而上,創新應用

空氣盒的最終設計需要昂貴的工具,碳纖維生產過程又是勞動密集型的工作。很快,設計團隊就意識到,使用傳統加工技術創建原型是不可行的。

“使用傳統加工方法生產一個空氣箱原型的交貨期超過了兩周。如果產生的原型有任何問題,那麼任何設計反覆運算都會增加兩倍的時間。這是一個延誤,我們負擔不起。”伊恩布裡格斯,美國銀行設計總監解釋道。

在Mono R超級跑車上測試了全功能3D列印進氣口,以提高最終的公路性能

BAC的團隊將增材製造作為解決方案,並尋求Stratasys和我們的英國白金合作夥伴Tri-Tech 3D的幫助。使用Stratasys F900生產3D印表機,團隊僅用了幾個小時就生產出了Airbox,然後安裝到汽車上,並通過它的步伐評估零件設計和性能。

壓力測驗,攻破難關

Mono R最高時速可達170英里,動力超過340馬力,動力重量比達到每噸612馬力。因此,設計的方方面面對汽車的成功至關重要。預計溫度將超過100度,任何生產的樣機都需要在試駕過程中經受住惡劣的環境。

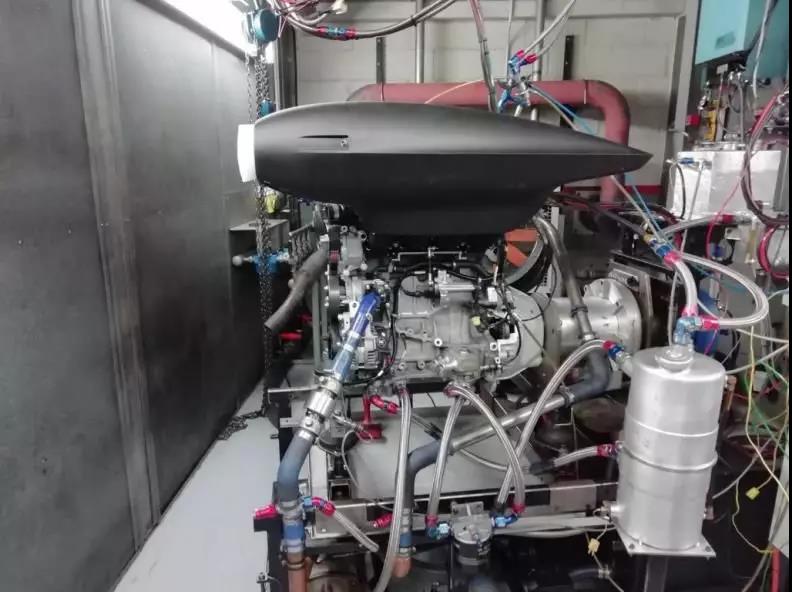

Stratasys F900 3D印表機

由於Stratasys F900上提供的工程級材料,該團隊得以用Stratasys的尼龍12CF材料生產原型。尼龍12CF是一種碳纖維增強的熱塑性塑膠,可以承受超過140攝氏度的溫度,它為設計團隊提供了一個機會,讓他們能夠在盡可能接近真實物體的材料中對原型進行測試。

“Stratasys工業3D印表機提供的設計自由對Airbox至關重要。”布裡格斯總結道,“我們親眼目睹了Stratasys工業系統在空氣箱生產中的應用,並首次在整個汽車中感受到它的效果。這只是BAC發現作為一個設計團隊,增材製造可以為我們提供什麼,以及我們如何繼續推進我們行業的邊界的開始。

想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

當超級跑車遇上3D列印

Briggs Automotive Company(BAC)是一家著名的英國制造商,該公司在設計和生產最新版的BAC Elite Supercar產品時均采用了增材制造。當面臨一個重要的空氣箱設計過程的有害延誤時,該團隊轉向Stratasys FDM增材制造,以在創紀錄的時間內生產出功能齊全的原型,並改善最終的公路性能。

Mono R是該公司迄今為止設計最覆雜的汽車,背後有多年的思考和數千小時的研究。Mono R的重量僅為555kg,是世界上第一款將石墨烯增強碳纖維應用於每個車身面板的生產汽車。為了達到必要的標準,設計必須比之前的任何超級跑車都更輕、更高效、更光滑,因此球隊面臨著一個重大的挑戰。

迎難而上,創新應用

空氣盒的最終設計需要昂貴的工具,碳纖維生產過程又是勞動密集型的工作。很快,設計團隊就意識到,使用傳統加工技術創建原型是不可行的。

“使用傳統加工方法生產一個空氣箱原型的交貨期超過了兩周。如果產生的原型有任何問題,那麽任何設計叠代都會增加兩倍的時間。這是一個延誤,我們負擔不起。”伊恩布裏格斯,美國銀行設計總監解釋道。

在Mono R超級跑車上測試了全功能3D打印進氣口,以提高最終的公路性能

BAC的團隊將增材制造作為解決方案,並尋求Stratasys和我們的英國白金合作夥伴Tri-Tech 3D的幫助。使用Stratasys F900生產3D打印機,團隊僅用了幾個小時就生產出了Airbox,然後安裝到汽車上,並通過它的步伐評估零件設計和性能。

壓力測驗,攻破難關

Mono R最高時速可達170英裏,動力超過340馬力,動力重量比達到每噸612馬力。因此,設計的方方面面對汽車的成功至關重要。預計溫度將超過100度,任何生產的樣機都需要在試駕過程中經受住惡劣的環境。

Stratasys F900 3D打印機

由於Stratasys F900上提供的工程級材料,該團隊得以用Stratasys的尼龍12CF材料生產原型。尼龍12CF是一種碳纖維增強的熱塑性塑料,可以承受超過140攝氏度的溫度,它為設計團隊提供了一個機會,讓他們能夠在盡可能接近真實物體的材料中對原型進行測試。

“Stratasys工業3D打印機提供的設計自由對Airbox至關重要。”布裏格斯總結道,“我們親眼目睹了Stratasys工業系統在空氣箱生產中的應用,並首次在整個汽車中感受到它的效果。這只是BAC發現作為一個設計團隊,增材制造可以為我們提供什麽,以及我們如何繼續推進我們行業的邊界的開始。”

想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

3D列印走上高性能製造賽場

當你坐在高速比賽的賽道旁,你一定會有一種特別的感覺。引擎的轟鳴聲,燃料和橡膠的氣味給司機和球迷帶來了腎上腺素的刺激。正是這些機器的強大力量,讓人產生如此強烈的敬畏效果。其實,在任何高性能的環境都是如此。例如在公海上的競爭性航行或者是以超過音速的速度飛行的飛機。

創新 & 合作

對於Stratasys來說,我們非常自豪地置身其中,並針對此種環境開啟了一項新的合作夥伴計畫。

一般高性能環境下的機器在真正進入軌道之前,都有很多事情要做。耐久性以及優雅的設計是至關重要的,但空氣動力學、強度和熱變形也是如此。多年來,這些令人驚歎的機器的設計師和工程師們一直努力於為原型機和最終產品製造出強度大、重量輕的3D列印部件。

我們都見過3D列印的頭盔、自行車座椅等。但是,在這些行業中,從來沒有一個由世界知名人士組成的專注、協作的小組,致力於在這些高性能環境中推進增材製造的使用。直到今天,Stratasys打破了這個局面。

近期,Stratasys正式啟動了卓越性能合作夥伴專案——彙集了賽車、帆船比賽和下一代超音速旅行的領導者,以推動增材製造的邊界。針對這項計畫,Stratasys在印第安那州的賽車場中心舉辦了一場史無前例的活動。

之前從未有過如此規模的合作,尤其是那些在極端環境中實際使用增材製造的合作。每一個都是最大限度地利用Stratasys熔融沉積建模(FDM),以配合極端的設計和製造要求。由此可見,Stratasys系列工程級3D印表機是構建先進概念模型、功能原型、耐用工具和生產零件的理想選擇。

更快 & 更遠

我們要知道,與我們合作的這些夥伴都正在做一些了不起的事情。在Penske,一個擴大的技術合作夥伴授權他們為納斯卡和印地卡賽車平臺的工程和製造努力。這為生產更好、更強、更符合空氣動力學的賽車部件提供了巨大的優勢——讓賽車更快地走上賽道。

在第36屆美洲杯的挑戰者“美國魔術”的幫助下,這支車隊將碳纖維引入了水上賽道,以獲得高速、輕質的生產部件。

隨著首次合作夥伴峰會的召開,這些關係將進一步發展。我們聚集在一起,目的是創建一個正式的協作環境,讓合作夥伴探索更先進的方法,從而更快、更有競爭力、走得更遠。

一文透視3D列印與電動汽車的商業化進行時

雖然汽車市場在2019年遭遇到了百年一遇的危機,然而事情並非是一面倒的糟糕。

不過雖然我們聽到了很多關於3D列印(又稱為增材製造(AM))的新聞,尤其是關於電動汽車(EV)以及3D列印如何改變交通運輸世界。但這一切似乎又離我們很遠,尤其是國內的汽車廠商,他們都積極的打探3D列印的技術發展之後,給出的結論幾乎是驚人的一致,離落地尚且不到時機。

那麼本期我們通過增材製造-AM和電動汽車-EV如何共同創建全新的製造和產品格局的兩個現實示例,來幫助說明正在發生的變化。

▲ 3D列印與輕量化汽車製造

LMI的電動化與智慧化汽車解決方案

美國的Local Motors Industries(LMI)是一家私營公司,目前在四個城市擁有130名員工,全部專注於3D列印車輛。他們首先開創了Strati,這是世界上第一輛3D列印汽車。

現在,他們將所有精力投入到3D列印的城市電動穿梭車Olli中。不過,從根本上講,該公司是直接數位製造(DDM)的先驅。根據LMI,分攤在汽車製造上的模具和裝配線可能會耗資10億美元。而去掉模具等之後,所有的設計都變為數位化,原型與生產之間的界限變得模糊。

採用全數位化設計,LMI可以在六個月內擁有可行產品(MVP),並在接下來的六個月內推出首個汽車單元,此外,設計的更改變得十分動態化,當要更改設計時,下線的下一個汽車單元就具有該設計。

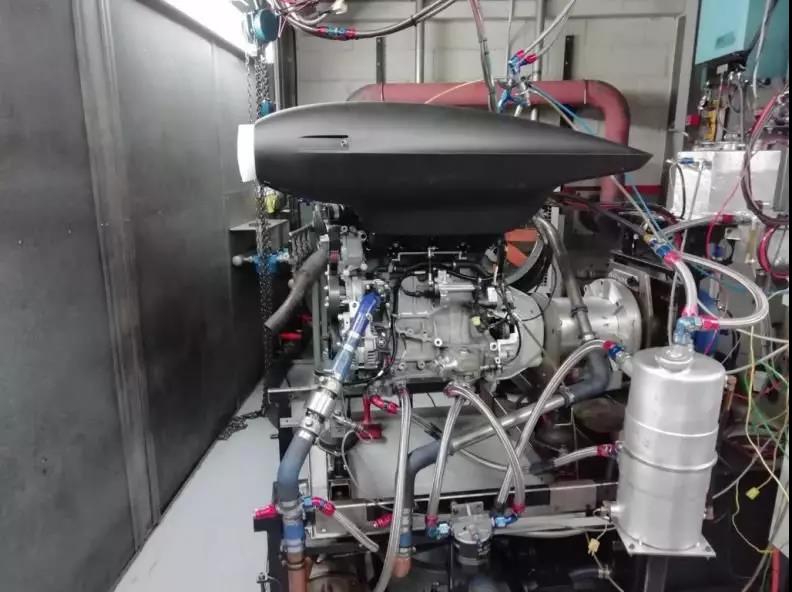

▲ Olli巴士

Olli巴士的載客量和速度均低於傳統的公車,其最大載客量為22人,最高時速為25英里/小時。但是Olli所擁有的高科技,讓這些差距變得微不足道。Olli巴士是一輛無人駕駛的智慧汽車,在製造時採用了大量3D列印零部件,並使用了IBM Watson的AI軟體,該軟體的作用是分析大量的資料。負責收集資料的是30多個感測器,它們是Local Motors在製造汽車的過程中嵌入到汽車中的。此外,Olli 汽車還使用了Watson的4個語言提取、分析類的API, 以實現汽車和乘客之間的無縫互動功能。例如,當乘客坐上汽車之後, 就可以對Olli 說:“可以帶我去市中心嗎?” Olli 很快就能做出判斷並駛向目的地。如果乘客對目的地並不熟悉,還可以諮詢Olli 附近有哪些飯店、景點。

LMI公司也在尋找地面運輸以外的商業機會,去年10月,LMI宣佈與空中客車公司建立合作關係,在德國慕尼克附近的空中客車公司內建立微型工廠Neorizon。新工廠將通過LMI的技術來列印不僅用於應對城市貨運等挑戰的地面機動解決方案,而且還將用於3D列印無人機等空中機動解決方案。

XponentialWorks的輕量化汽車製造

美國的Arcimoto與XponentialWorks建立了合作夥伴關係,以更輕鬆地關注個人出行,改善Arcimoto的城市電動汽車Fun Utility Vehicle(FUV)的製造。

Arcimoto(NASDAQ:FUV)在2017年的IPO中籌集了1,950萬美元,該公司2018年9月開始向零售客戶交付其首批FUV。

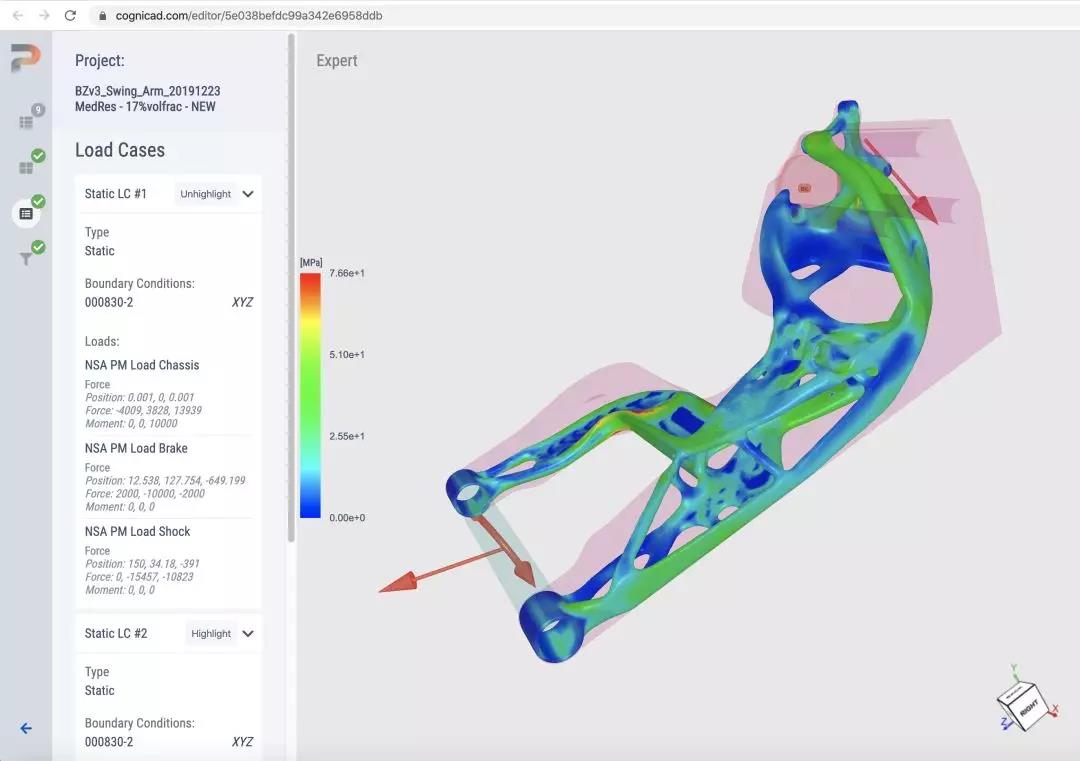

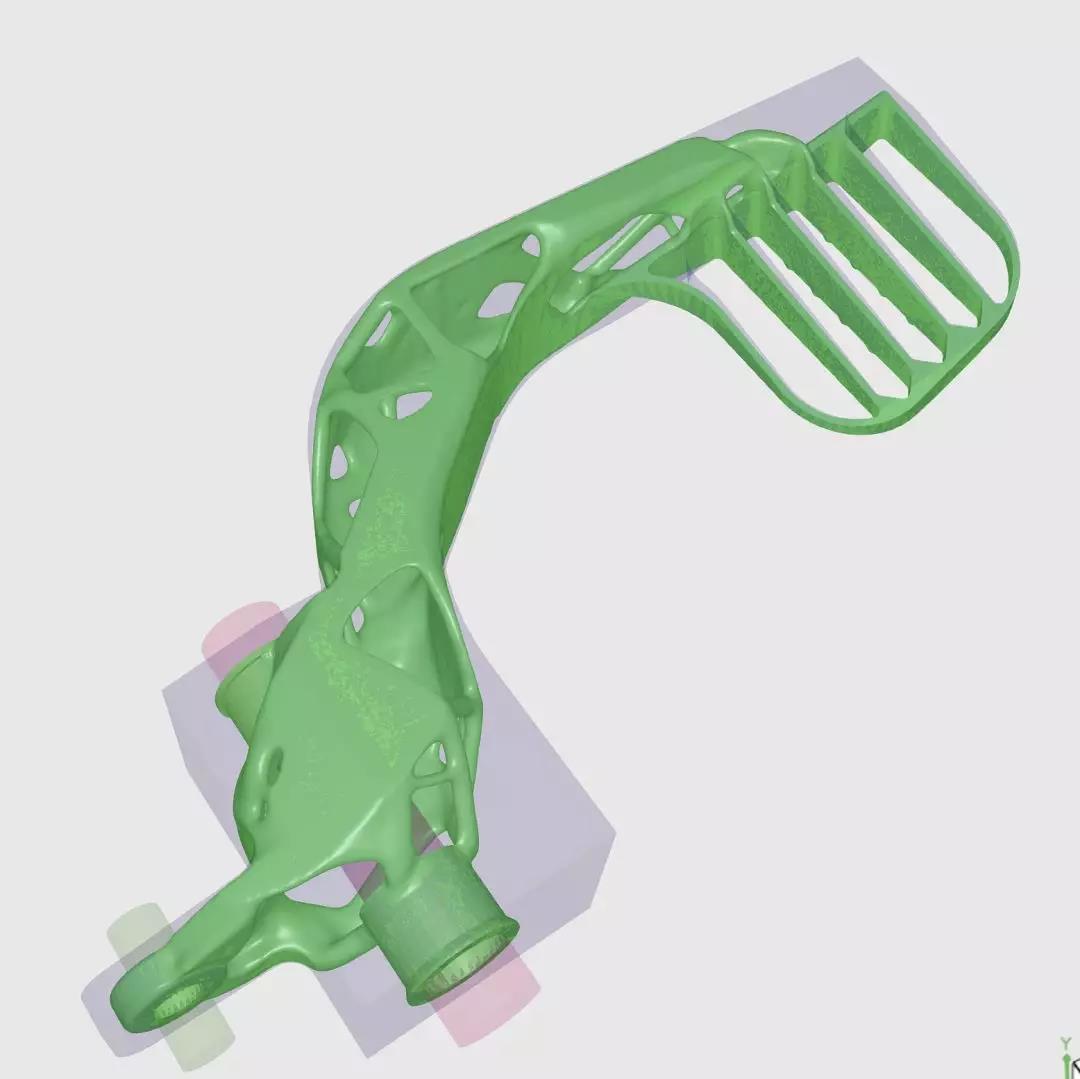

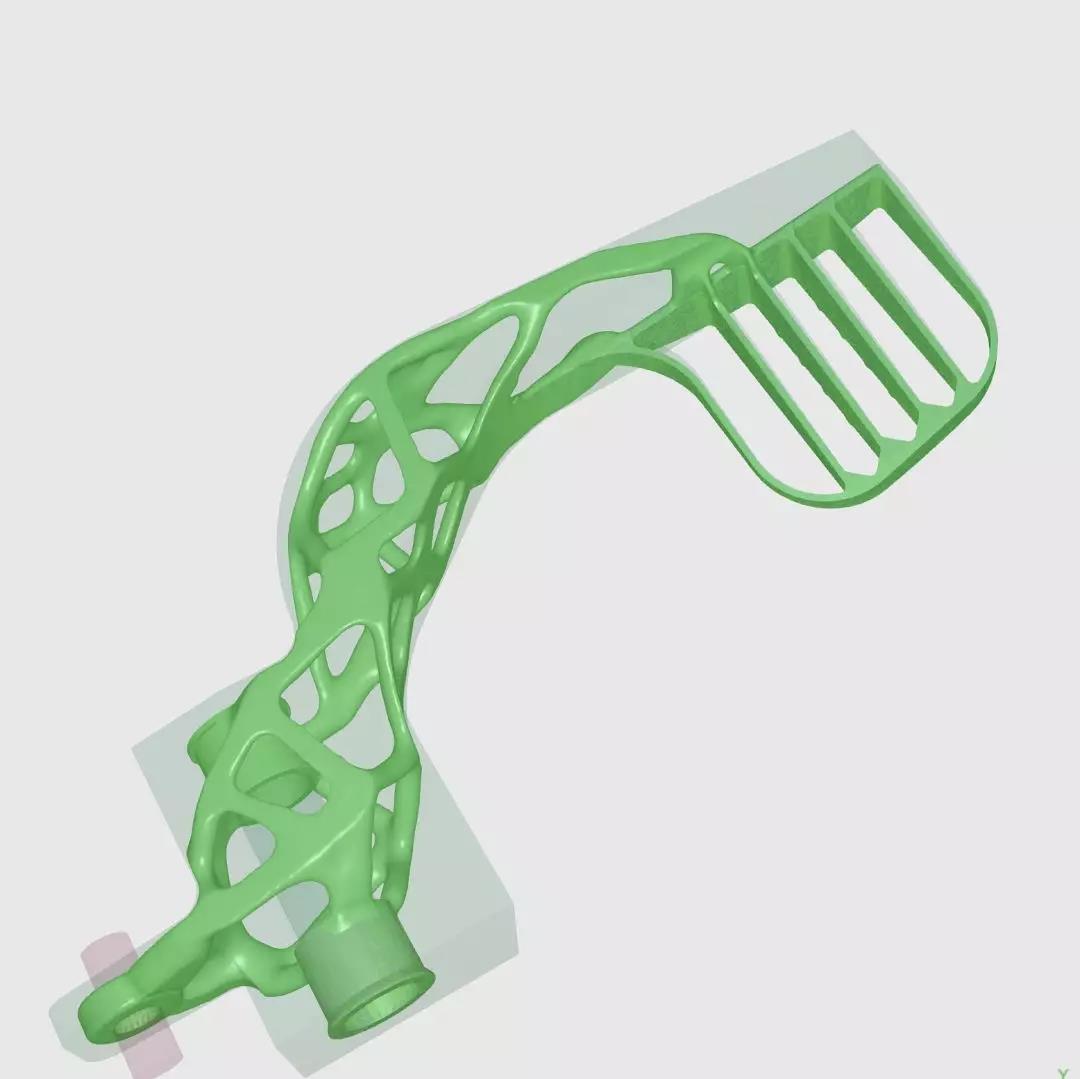

通過XponentialWorks,Arcimoto對FUV進行了瘦身減重,所有這些都是通過重新設計後擺臂、轉向節、上控制臂和制動踏板等基本零件來完成的。

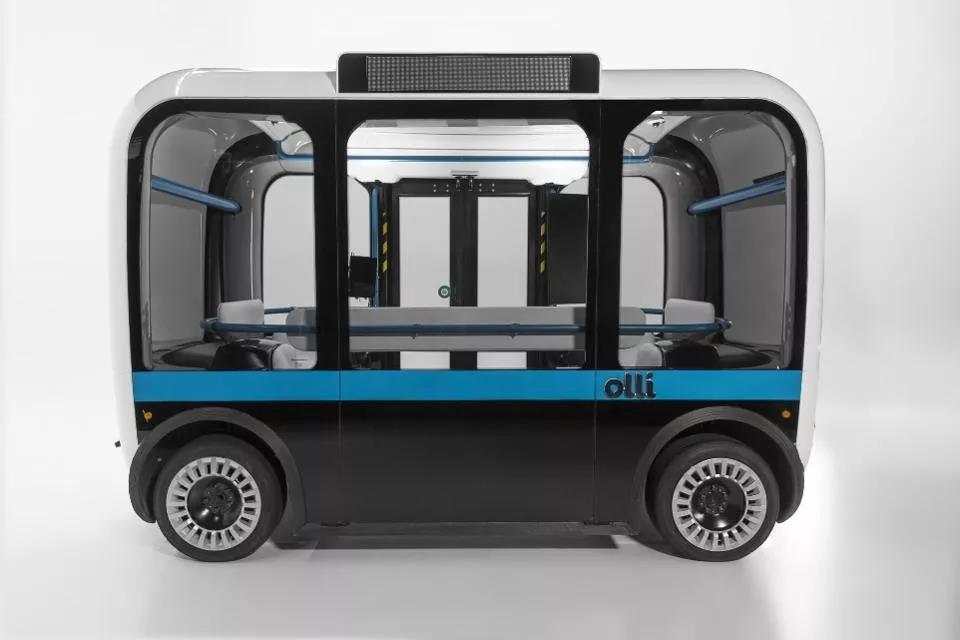

▲ XponentialWorks的輕量化解決方案小車

這種用於重新設計的方法與之前我們所熟悉的設計是不一樣的,通過ParaMatters的CogniCAD創成式設計平臺,首先將CAD檔導入平臺,然後定義載入和設計標準。幾分鐘之內,用戶就可以獲得驗證並可以進行3D列印的設計。使用者只需在其中設置性能要求,零件負載和要削減的重量,然後在10到20分鐘內即可提供優化的現成設計,並且對零件執行完整的有限元分析。到目前為止,通過重新設計零件,兩家公司已實現了200磅減重目標中的120磅。

減輕車輛的整體重量將帶來更好的電池效率(一次充電可行駛更多英里),以及更好的加速和操控性。

▲ ParaMatters的CogniCAD創成式設計平臺

目前,Arcimoto和XponentialWorks解決了四個主要元件的重新設計:後擺臂、轉向節、上控制臂和制動踏板。最終,後搖臂的重量比原始零件減少了34%;與原始零件相比,轉向節的重量減輕了36%;與原始零件相比,上控制臂的重量減輕了52%;與原始零件相比,制動踏板的重量減輕了49%。

▲ Arcimoto XponentialWorks Fun多功能車

ParaMatters的CogniCAD是一個基於AI的設計平臺,通過自動化地生成高品質、優化的輕量化設計,從而將整個設計製造過程轉變為以功能實現為導向的設計製造過程。CogniCAD的創成式引擎能夠以最少的使用者輸入自動提供高性能和高品質的設計,從而使整個設計週期從數天縮短到幾個小時,並提高了設計的品質。重量的減輕歸功於該軟體能夠生成自然靈感的幾何形狀,從而在不犧牲結構完整性和強度的情況下減少了材料使用量和重量。

目前,從概念到零件的整個重新設計僅用了四個星期,進一步證明了3D列印技術如何徹底改變設計和製造產品的方式。

西門子投資Stratasys 3D列印解決方案以支持30年的數位鐵路維護

兩台Stratasys Fortus 450mc 3D列印機象徵著Siemens Mobility的“ Easy SparovationPart®”擴展到俄羅斯的開始,從而為16列正在運行的高速火車實現了快速的備件生產。(另外還有13台將交付)

憑藉其鐵路領域知識和Stratasys 3D列印機,Siemens Mobility能夠為RZD高速Sapsan火車車隊快速且經濟高效地生產備件(照片:美國商業資訊)

以色列MINNEAPOLIS&REHOVOT-(美國商業資訊)-Siemens Mobility Services已成功實施Stratasys '(NASDAQ:SSYS)3D列印以生產德國和英國鐵路行業的零件,西門子交通服務公司繼續在Stratasys技術上進行投資以支持其擴展在俄羅斯的鐵路維護業務。其中包括兩台用於零件生產的新型工業級Stratasys Fortus 450mc 3D列印機。

該決定與西門子交通集團最近的一項業務勝利相吻合,西門子交通集團為俄羅斯火車公司RZD製造了13列額外的高速Velaro火車,其中包括一項在未來30年內維護和維修火車的協議。由於日常運行中Sapsan列車的可用性極高,這已經是RZD向Sapsan車隊訂購的第三輛Velaro,這是對現有16列火車的補充。

在聖彼得堡和莫斯科已安裝了兩台Fortus 450mc 3D列印機,從而使Siemens Mobility Russia能夠改變其維護業務。利用Siemens Mobility的鐵路領域知識和Stratasys列印機,該團隊能夠按需快速,經濟高效地3D列印鐵路更換零件。這項投資標誌著西門子交通在俄羅斯的“易認證零件”網絡的開始,該網絡旨在利用3D列印和原始火車零件的數字庫存來優化服務,從而促進內部更換和生產備用車輛零部件。

致力於為未來30年內的現有16列和另外13列計劃中的火車提供服務,Siemens Mobility Russia正在以超過99%的車隊可用性記錄開展工作。

“僅通過外部零件採購和傳統製造技術就不可能實際獲得這些可用性數據,但是Stratasys的FDM 3D列印機使我們能夠以成本效益的方式在內部生產零件,從而部分消除了對倉庫或工具的需求。選定的項目範圍。”西門子移動俄羅斯公司客戶服務主管Alexey Fedoseev說。“我們已經在德國看到了西門子Mobility'Easy Sparovation Part'業務的成功,與傳統的製造方法相比,該技術為我們節省了95%的零件時間。”

通過在線存儲所有零件數據,Siemens Mobility可以臨時訪問和更換舊的或更新的火車零件,以滿足嚴格的時間限制。

“額外製造和交付13列新的Velaro火車,將使我們能夠在非常嚴格的時間限制內長時間工作多輛車。因此,3D列印是完美的附加組件,可幫助我們進行生產,並為我們提供了隨時隨地更換和創建零件的靈活性。” Fedoseev補充說。

Fortus 450mc 3D列印機使Siemens Mobility能夠以工業級材料列印鐵路零件,並具有非常耐用的性能,可以承受俄羅斯的極端溫度。特別是,Stratasys提供的材料是獲得行業監管機構對火車內部車廂部件進行材料認證的關鍵。

Stratasys西門子戰略客戶經理Bjoern Richter評論說:“由於3D列印具有效率驅動功能,鐵路維護和服務提供商不斷採用該技術來提高客戶服務,維護和零件製造水準也就不足為奇了。 。在這方面,西門子移動無疑是一個先驅,推動了這項技術在鐵路和交通領域的普及。我們將繼續密切合作,以確保我們的解決方案能夠最好地滿足該行業的特定需求,並探索運輸領域3D列印的全新應用程式。”

Stratasys公司是添加劑製造或3D列印技術的全球領導者,是FDM的製造商®,的PolyJet™和立體3D列印機。該公司的技術用於為航空航太,汽車,醫療保健,消費品和教育等行業創建原型,製造工具和生產零件。30多年來,Stratasys產品一直幫助製造商減少產品開發時間,降低成本和縮短上市時間,並減少或消除工具成本並提高產品質量。Stratasys 3D列印生態系統的解決方案和專業知識包括3D列印機,材料,軟件,專家服務和按需零件生產。

西門子交通集團是西門子公司的獨立管理公司。作為交通運輸解決方案領域的領導者已有160多年的歷史,Siemens Mobility在其機車車輛,鐵路自動化和電氣化,交鑰匙系統,智慧交通系統以及相關服務等核心領域中不斷創新其產品組合。借助數字化技術,西門子交通集團(Siemens Mobility)使全球的交通運營商能夠智慧化基礎設施,在整個生命週期內可持續增加價值,增強乘客體驗並確保可用性。在截至2018年9月30日的2018財年,前西門子交通部門公佈的收入為88億歐元,在全球擁有約34,200名員工。

立即下載:Fortus 450 mc 電子型錄

歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

德國發佈未來汽車四大色彩趨勢

文章轉載自 智能汽车俱乐部

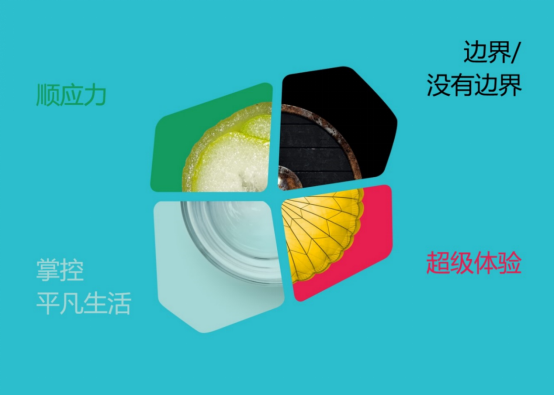

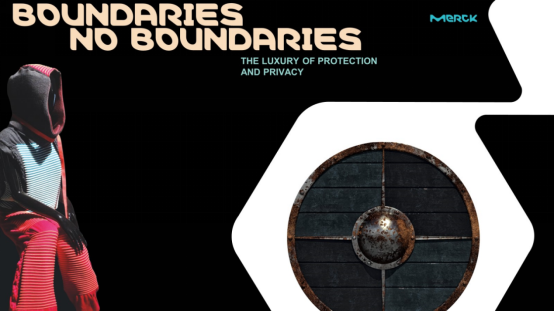

未來汽車會是怎麼樣的?最近,德國默克發佈了最新版的《移動出行生活方式-汽車塗料趨勢與色彩》,創作了具遠見性的四個方向來捕捉這誘人的話題,並為外觀設計提供令人興奮的色彩與功能性解決方案。為了提供一個獨具慧眼的全球視角,默克的設計專家Filip Roscam邀請了八個國家的全球趨勢專家進行趨勢工作坊。YANG DESIGN策略總監、《中國設計趨勢報告》主編黃曉靖再次受邀參與了這次趨勢預測。

趨勢1

大資料統治了世界。“資料主義”已經成為一種新的哲學。線上存在是塑造我們個性和職業的重要途徑。但是,誰擁有我們的資料?它的真正價值是什麼?我們可以信任誰的資料?

“以健康為例,我們可能會更相信我們手環和微信步數上產生的資料,而不是我們自己的身體和感覺;”YANG DESIGN策略總監黃曉靖解釋到,“我們在《中國設計趨勢報告》中,預測迷戀數字的人會越來越多,資料主義會成為一種新的信仰。”

我們搖擺於資料之美以及對資料的恐懼之間,資料隱私將成為一種新的奢侈品。出於保護,有些人會尋求回歸自然和實現自給自足的生活理念;有些人將出於恐懼而建造各種盾牌,牆壁和防空洞。區塊鏈技術可以看作是一種自我調節的實體,使一切變得超民主。

顏色和材料基於粗糙度,靈感來自於回火鋼,磨損的材料,軍用裝備,噴砂金屬以及石材和碳等。

趨勢2 - 順應力

就像隨風而動但不會斷裂的草葉一樣,復原力將是年輕一代的重要資產。他們從外界壓力中找到反彈的能量,積極地採取一些措施來改善我們所居住的世界和城市。

他們已經為重大變革做好了準備。他們挑戰當權者的決定,以自己的方式戰鬥:不是以侵略而是以實證主義的方式。

他們擁抱變化,崇尚新的生活方式:如共用空間,人工智慧交互等等。

材料和顏色的靈感來自所有靈活,耐用和耐久的東西。例如,防護性“皮膚”,硬礦物石榴石,人造蜘蛛絲和自我修復材料。

趨勢3 - 掌控平凡生活

腳踏實地,我們將探索如何通過擁抱正常事物來過著令人興奮的生活。

我們將改變速度,但不改變節奏。這意味著我們仍然會過著複雜的生活,但是用一些時間來保持心理健康和耐心,在努力工作和有時間等待之間找到平衡。我們將擁抱傾聽和等待,欣賞生活中簡單的事物。善解人意的技術將創造出充滿同情心和愛心的機器人。

顏色和材料著重於觸覺和真實性簡單的基本材料,例如木頭,麵包和石頭。微妙的效果色彩融合了簡約和優雅。

趨勢4 - 超級體驗

社會制定了許多規則和限制,創造力受到法規的約束。人們將想方設法擺脫我們強加給自己的嚴格規則,享受生活。自由和突破變得很重要,甚至有點叛逆。

我們將慶祝生活,允許偶然的事情發生,並探索未知世界。這個趨勢的一部分與逃避現實有關。我們將躲進幻想世界或極限運動中,或通過使用VR眼鏡進行有控制的跳閘,以避免任何法律或健康的風險。

將會有更多表達自由的亞文化出現,並允許自己接受自己真正想成為的人。

此主題中的顏色和材料靈感來自于散發大量能量的所有事物:明亮的脈動顏色,強烈的表達,很感性,並與戶外運動和極限運動相關。

在YANG DESIGN參與的2017年《移動出行生活方式-汽車塗料趨勢與色彩》中,默克有前瞻性地把紫色作為年度色。這一冊報告和像以前一樣為汽車行業帶來了靈感,同時擴大到消費品、消費電子產品、包裝行業等行業。在材料方面,默克將混合不同的應用,將顏料和功能性材料應用於汽車塗料、工業塗料、印刷和塑膠。

汽車制動管檢具生產

早在2010年,第一輛由3D列印而成的汽車Urbee正式誕生,標誌著增材製造技術在汽車領域的突破性應用。3D列印可以使金屬零件的力學性能和精度達到鍛件指標,保證汽車零部件的精度和強度要求。如今越來越多的汽車製造企業已將這一技術滲透於造型、設計、試製和試驗的全過程,大大降低了研發成本、縮短了生產週期。

當然,不同於大多數汽車製造企業選擇將增材製造技術用於列印汽車零部件,汽車零部件企業則將目標放在了工裝夾具和檢具上,相較傳統方法3D列印技術同樣提供了更加經濟、高效的創新解決方案。

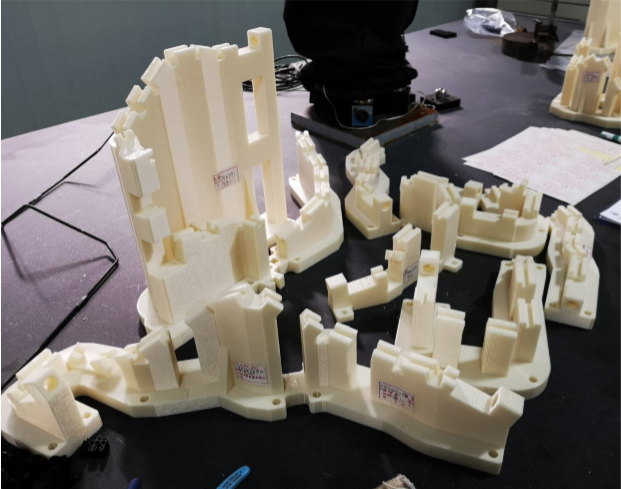

近日,廣西柳州荊大汽車制動管製造公司就通過形優科技採用Stratasys 的F370印表機成功列印出符合不同車型制動管檢驗需求的相應檢具。

F370隸屬於Stratasys F123系列,是一款適用於辦公室生產和原型製作的工業3D印表機。強大、實惠的快速原型製作專業解決方案不但易於操作和維護,適用于各種經驗水準的用戶,而且還能夠靈活應對各個原型製作階段,從概念驗證到設計驗證再到功能性能,支援 PLA、ABS-M30、ASA 和 PC-ABS 等多種材料。

全球知名汽車品牌賓士公司就曾引入Stratasys F370 3D印表機進行工裝夾具的驗證開發,並計畫在未來將3D列印技術進一步應用於汽車零件設計輔助、異性卡尺、異性測量工具和質檢工具等環節中。

柳州荊大公司生產的汽車制動管種類繁多,以每種車型至少需要6種不同類型的制動管(多者高達8種)來計算,所有車型的制動管種類超過60種。為確保制動管的精確度就需要對多個彎曲點進行檢測,傳統量具難以快速測量。

相較原本使用的CNC技術,3D列印首先將二維資料轉換為三維資料,30cm左右的檢具半天可完成設計、300cm尺寸的檢具也只需2天便可完成設計。

隨後使用Stratasys的F370進行一體或分段列印,無需額外粘接方式便可固定在基板上完成製作。

得益於F370將強大的FDM技術與“從設計到列印”的GrabCAD軟體相結合,無需專人維護便可便捷地將原始CAD資料直接導入3D印表機立即開始列印。

同時,憑藉極高的設備穩定性,F370 3D印表機可7×24小時無間斷工作,不會出現堵頭或脫離平臺等常見造成列印失敗的問題。

且列印倉內部有監控攝像頭,支援乙太網連接或Wi-Fi連接,可以通過智慧手機、平板電腦遠端查看列印進程,讓3D印表機隨時處於掌控之中,不需要人員對設備值守。

在細節設計上,F370 3D印表機也有不少“過人之處”。整個列印倉為全封閉設計,列印倉門的密封圈,確保列印倉內任何一個位置恒溫工作,也便於模型均勻冷卻。使用其列印的汽車制動管檢具尺寸精度高,不會出現收縮變形情況,且各台設備列印一致性很高,方便後續的檢具模組拼接。F370的抽屜式耗材倉擁有四個槽位,兩個用於3D列印主體材料、兩個用於QSR支撐材料。自動進料設計可大大減少操作時的查看和等待時間。

“有了 Stratasys F370 的幫助,我們的檢具生產效率得到極大的提高,無需配備周轉器具,也為生產現場釋放了更多空間佔用。相對于傳統CNC加工技術,在當前經濟形勢下為我們的企業有效降本增效。” — 柳州荊大公司

可以說,Stratasys F370 3D印表機的人性化設計大大提升了設備的自動化程度,讓設計師、工程師可以無需為3D列印品質或進度而擔心,真正解放了操作者的雙手和大腦,讓他們更好地聚焦於創造力的釋放。

本田汽車實現定制

每個人都是獨一無二的,個性定制精彩無窮。而定制化正是本田汽車興盛發展的因素,為廣大用戶量身定制配件,滿足不同地域用戶的喜好,讓汽車體現不同地域特色。為實現定制化,本田采用了Stratasys 3D打印技術!

從CNC機床到3D列印機

本田汽車用品有限公司一直想找到一種更高效的產品定制方式。在過去,公司在產品開發周期中使用CNC機床進行試驗和測試,耗時耗力而且成本高。2006年,本田集團在本田汽車用品有限公司試驗性引進3D打印技術。設計人員應邀參加會議,共同探討該技術應用於汽車零配件的可行性。

Hiroshi Takemori

產品規劃部高級設計員Hiroshi Takemori說道:“當時在會上,關於3D打印技術的可行性及能否在極短時間內將想法化為現實等問題上,引發了許多爭論,比如原型制作、 適合性與功能性測試等,然後,我們認識到,3D 打印技術將為產品開發帶來極大的優勢。” 後來,本田公司購買了一套Objet Eden500V™ 3D打印機,因為該打印機的精確度、速度、成型尺寸、易於去除支撐材料的特點以及其創造優質細節的能力,正是公司產品檢驗過程中的關鍵考量因素。

提供高性價比的定制產品

3D打印技術為本田汽車用品有限公司帶來各種便利,全新的3D打印機提升了公司的定制服務。Takemori 說道:“3D打印機的應用讓汽車研發周期與配件生產同步,極大提高了原型加工的質量與制作速度,3D打印技術已是我們公司不可或缺的一部分。”

整體的設計工藝也得到了提升,之前,本田汽車用品有限公司使用CNC機床制作配件原型,必須有操作員在機床刀具巨大的噪音下全程進行監管以保證生產安全。外包項目經常由於與代工方溝通效率低下,而不斷出現延期,導致產品不能如期上市。而3D打印技術的應用使這些問題迎刃而解。設計人員現在設計時可以實時檢查 3D型態並迅速作出調整,設計質量得到顯著提升。Objet Eden500V™ 3D打印機的成型尺寸大,可以打印出大部件,如直徑達 14 英寸的車輪等。本田汽車用品有限公司大多使用剛性不透明的Vero™系列材料,在後期處理中為打印的部件噴塗透明塗層,使其質感與成品極其接近。

客戶至上的理念

Stratasys為本田汽車公司提供優質的客戶服務。以前,派遣維修技術人員需要3至4天,有時延誤了產品開發周期。現在Stratasys工程師每周都會造訪一次本田汽車用品有限公司,進行大約30分鐘的例行檢查。

Ryuichi Kanenobu

產品規劃部的研究員Ryuichi Kanenobu說道:“我們已經使用Stratasys 3D打印機兩年了,幾乎沒出過任何問題,該打印機非常可靠且易於維護。”

Stratasys 3D打印機不僅能打印細節出眾的高品質原型,還能通過同步汽車整車與OEM配件的開發周期,幫助本田汽車公司提高了客戶滿意度。此外,Stratasys 3D打印機便於用戶使用,使設計人員的創意靈感能得到充分發揮!

Stratasys不僅為客戶提供滿足他們需求的3D打印機和打印技術,還為大家提供優質的服務。

想瞭解更多Stratasys 在各行業中的應用案例,

Polaris炫酷機車

如今,越來越多的人開始玩摩托機車,不得不說,騎著機車馳騁在馬路上,十分炫酷!與此同時,越來越多的摩托制造商采用3D打印技術生產一些機車上的零部件!

美國摩托車制造商Polaris Industries采用Stratasys 3D打印技術和Stratasys F370 3D打印機,優化裝配工具,生產定制化部件,減少生產時間和成本。Polaris的高級項目工程師Jenika Bishop說道:“我們可以在24小時內完成設計作品,而不必等待8-12周,3D打印可以讓我們在預付的設計流程中進行更多的叠代。

用於摩托車的3D打印工具

作為Stratasys的首批經銷商之一,AdvancedTek為很多制造商帶來了便利。AdvancedTek與Polaris已經合作長達7年,為其提供所需的技術支持。

2014年,Polaris利用Stratasys的FDM 3D打印技術,重振了Polaris收購的經典摩托車品牌——印第安摩托車。Polaris利用 TPU(熱塑性聚氨酯)等材料開發了後擋泥板前端定位器,這是一種利用傳統方法由皮革和真空成型部件制成的摩托車輪保護裝置。

此外,該公司還利用3D打印技術為其摩托雪橇開發了內部杯托。增材制造有助於在摩托車中更快地融合這一特性。印第安摩托車制造工程師Dan Wiatroski補充道:“我們在摩托車上安裝了很多覆雜的部件,比如徽章、頭飾等,而3D打印能夠在多種材料中快速打印出這些覆雜的幾何圖形,具有靈活性。

使用Stratasys 3D列印機優化工具

今年早些時候,Stratasys的工具制造商Brown & Holmes的業務中使用了Stratasys F170和Fortus 450mc打印機。這些3D打印機被用於替換其生產解決方案中的部件和尼龍12碳纖維等材料中的固定裝置。

法國航空航天制造商Latécoère此前也曾使用Fortus 450mc,制造3D打印相機套原型,以及飛機艙門內襯的組件。結果,這些部件的交貨時間減少了95%,工具成本降低了40%。

此外,隨著F120 3D打印機最近被添加到F123系列3D打印機,Stratasys旨在提高工業級功能性部件的特征覆制、堅固性和表面質量。

想瞭解更多Stratasys 在各行業中的應用案例,

汽車行業發展

在Rapid+TCT 活動上,Stratasys宣布與Arrow SPM(Arrow Schmidt Peterson Motorsports)展開合作。Arrow SPM將采用Stratasys Fortus 450mc 3D打印機生產包括功能性原型、賽車組件和堅固耐用的工具。

1.功能性測試原型

在設計工業應用工具時,傳統的技術是使用鋁制或者替代性的金屬合金材料。這是因為金屬件的表現更加優異和符合該類工具的要求。在許多情況下,熱塑性塑料可以達到該類工具的強度要求,但是無法滿足執行測試任務時的剛性要求。

而這正是覆合材料發揮作用的地方。向基礎聚合物添加增強劑可以極大地改變材料的性能,從而使塑料件替代金屬件成為現實。

2.汽車裝備組件

制造業在不斷調整以滿足新的需求。定制化、按需生產和小批量生產等需求都在不斷催生有別於傳統制造方法的替代性方案。增材制造技術可能永遠無法完全取代數控機床加工或鑄造,但類似Stratasys F900類型的3D打印機以其自身的優勢能夠以高性價比的方式滿足這些需求。

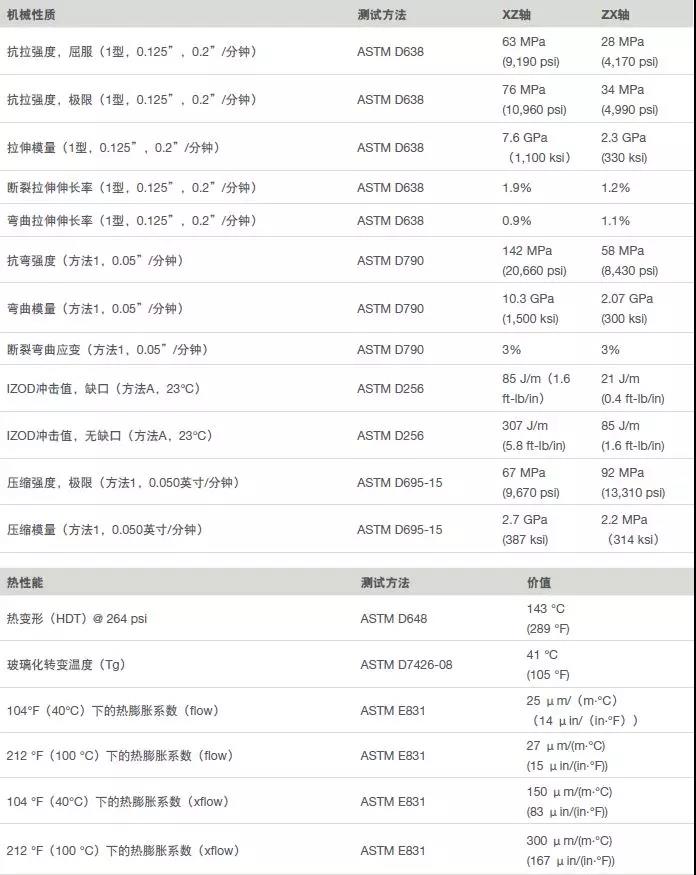

Stratasys FDM技術的材料Nylon12CF由Nylon12樹脂和短碳纖維的共混物組成,其中短碳纖維重量占35%. 這種組合是具有優異結構特性的碳填充熱塑性塑料。是FDM材料組合中最強的熱塑性材料之一。

3.工裝夾具

Stratasys Fortus系列,在FDM打印機中之所以能夠出類拔萃,憑借的是其多功能性、出眾的制造能力以及良好的可靠性。而多功能性始於多種多樣的材料,廣泛的材料種類能夠為制造商提供更多選擇,以滿足不同工業應用的需求。F900 3D打印機采用的工程熱塑性塑料,每一種都是為滿足特定需求和應用而設計。這其中Nylon12CF擁有優異的剛度,能夠很好地滿足生產件、模具和夾具等一些通常需要剛度大、質量輕的材料的需求。

重點

輕量化3D打印夾具在每個裝配周期可以幫工人平均節省4秒鐘的時間,按照一名典型的裝配工每年完成25萬個裝配周期計算,該企業每年可以節省數百個小時的勞動時間。僅僅在裝配周期時間方面的收益,就可以說明夾具的價格是合理的,其投資回報率在12個月內就可以實現。