產業應用

應用案例

從特斯拉看新能源汽車零件設計

3D列印一體化結構發展趨勢

文章轉載自: 3D科學谷

3D列印一體化結構是一種具有代表性的為增材製造而設計(Design for additive manufacturing,DfAM)的結構。以增材製造的思維去設計時,需要突破以往通過鑄造、壓鑄、機械加工製造所帶來的思維限制,這個過程是充滿挑戰的。

近日,特斯拉公開了其具有典型的創成式特點的結構一體化車後架圖片,這為設計者和製造者帶來了一次腦洞大開的體驗。

產品性能飛躍 驅動製造技術由點至面發展

在特斯拉的後車架設計上我們可以清晰的看到創成式設計的特點。從創成式設計中所獲得的好處遠不止輕量化,創成式設計與3D列印技術的結合將原來的許多零部件合併為一體實現結構一體化,並且能夠顯著壓縮產品開發過程。工程師可以獲得數百個可供製造的設計選項,這些選項是他們無法手動設計的,而且只需要花費一小部分時間來驗證單一設計,結構一體化帶來供應鏈的壓縮和組裝成本的降低。

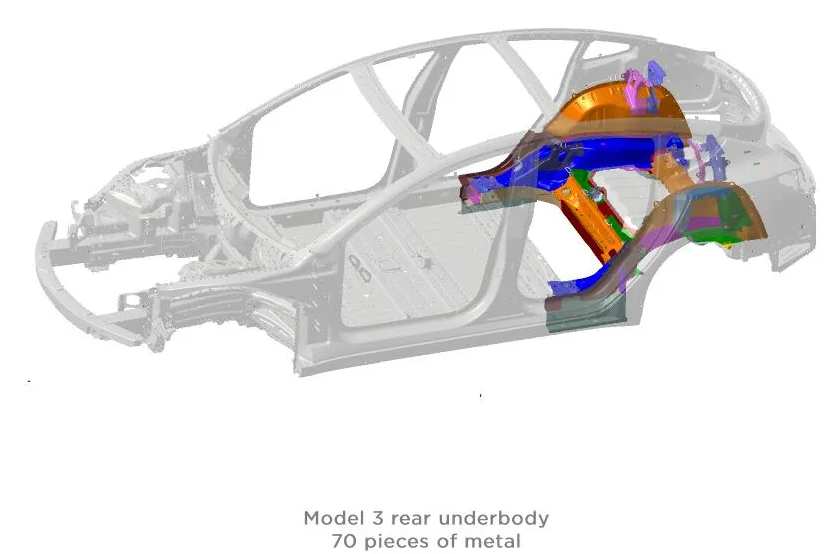

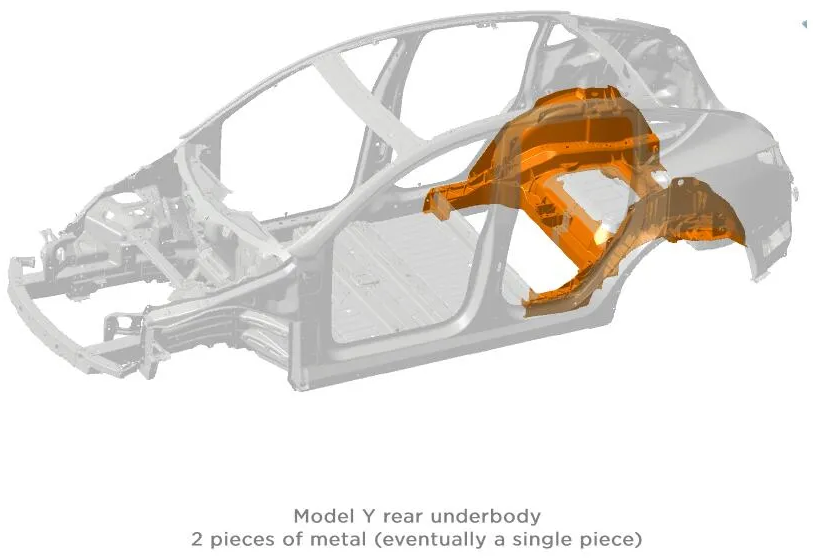

▲特斯拉3後車架由70個零件組成

▲特斯拉Y後車架由2個零件組成(最終將簡化為1個零件)

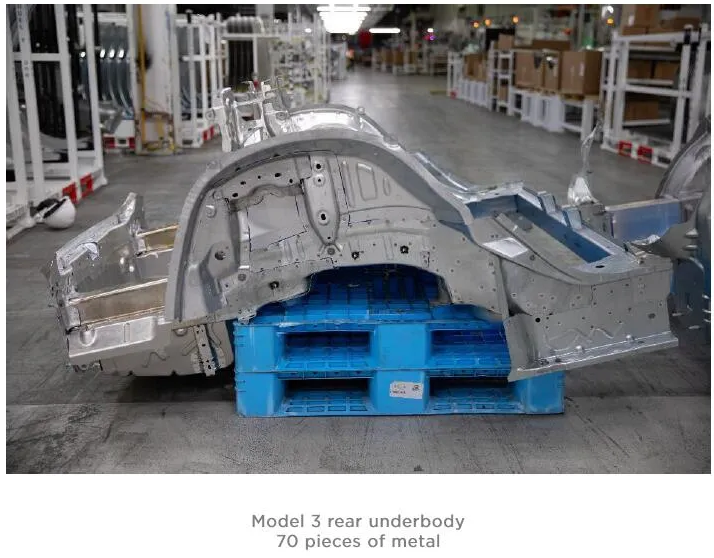

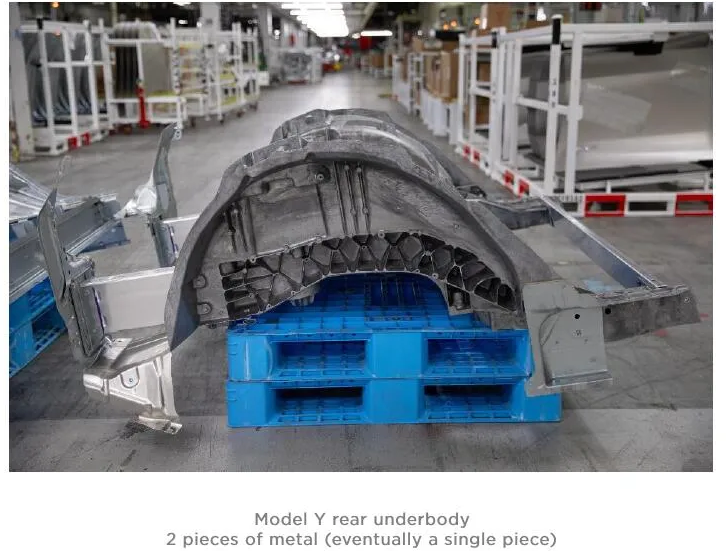

▲特斯拉3後車架由70個零件組成-實物圖

▲特斯拉Y後車架由2個零件組成(最終將簡化為1個零件)-實物圖

而對汽車一體化結構的探索,國際上Altair、APWORKS、csi, EOS、GERG與賀利氏(Heraeus)曾利用金屬3D列印技術對大眾開迪汽車前端構造進行再製造。前端構造包含了主動冷卻和被動冷卻的細節設計,例如用於冷卻電池和刹車系統的氣流管道。另外,熱處理、被動安全和液體貯存相關功能,也被整合進前端模組的仿生學負重設計中。附加功能與結構相結合的一個例子就是浸液罐,它可以整合進前端構造。遵循著這些目的,設計師開始設計、開發並建造前端結構。

3D列印的一體化結構實現,即用最少的部件配置滿足最多的技術性能需求,將為汽車製造提供創新性的思路。

面對這些一體化結構件的腦洞大開,我們應該如何?是置若罔聞還是該有所思索?

正如《暗知識》一書提到的”預測未來永遠有風險,但可以促使自己深入思考,也能引起有品質的討論。為此,我們必須留意那些“蠢蠢欲動”的點,培養對趨勢的直覺與敏銳度,提前佈局與準備,才不會在未來已來的明天陷入被動。根據3D科學穀的市場觀察,目前3D列印技術在新能源汽車製造領域的切入點正是製造輕量化部件與熱管理部件。

關於3D列印與產業化應用的結合,3D科學穀曾經做過一個深度的思考與討論:如今的3D列印技術發展程度,在技術層面上速度遠超我們的想像,具備了在很多應用層面顛覆的潛能,而在經濟性的層面上發展的到底如何呢?拿汽車產業來說,3D列印目前無疑在100萬-200萬價位的車型上展開了產業化的應用,那麼這樣的發展趨勢將在什麼樣的時間節點發展到50萬價位的車型?當發展到20萬-30萬價位的車型的時候,佔據主流的3D列印技術又將是哪一種類別的技術?

Model Y是特斯拉推出的第五款車型,也是首款中型純電動SUV,新車於2019年3月正式發佈,其外觀設計延續了Model 3的設計語言。在特斯拉中國官網上,Model Y目前顯示最快將於2021年開始生產,其中長續航全輪驅動版的預售價為48.8萬元,Performance高性能版的預售價為53.5萬元。

特斯拉對自己使用的3D列印技術嚴格保密,如果Model Y的後車底的結構一體化通過3D列印技術結合傳統技術實現,那麼這意味著3D列印技術的產業化應用從100萬-200萬價位區間的車型移動到了50萬價位的車型,這對3D列印技術的發展來說是令人激動的。

雖然我們並不知道特斯拉將使用什麼樣的技術,然而結構一體化與輕量化的結合是新能源汽車搶佔技術發展前沿的一大努力方向。根據3D科學穀的市場觀察,弗勞恩霍夫雷射技術研究所(Fraunhofer ILT)名為MultiPROmobil 的研究專案就涉及到了開發一種可實現切割、焊接和增材製造(3D列印)三種功能的鐳射加工頭,這項創新技術鈑金加工行業將為提供顯著的生產力和品質優勢。

MultiPROmobil 專案中的四個合作夥伴通過開發這款多功能鐳射加工頭,應對新能源、電動汽車製造領域不斷變化的生產和技術挑戰。根據Fraunhofer ILT,新能源汽車設計反覆運算快,產量大小存在波動,新能源汽車製造商對於創新的生產理念的追求,使得新能源汽車的生產需要在靈活性和生產率之間取得平衡。

MultiPROmobil合作夥伴使用高度靈活的工藝鏈,可以數位化顯示新的車輛元件,然後對它們進行測試和評估。在項目合作夥伴LBBZ所打造的工業環境中,帶有多功能鐳射加工頭的機器人,將能夠製造新能源汽車的仿生車輛結構。該技術的第一個應用示例為電動車輛的三角形控制臂,該部件將在優化設計和切割後,在多功能鐳射機器人單元中進行焊接和增材製造。而完成這些製造流程,不需要更換鐳射頭。

根據MultiPROmobil 專案參與者的預測,該技術可使新能源汽車製造商工程效率得到提高,啟動時間減少約30%,單位成本和資源消耗有望至少降低20%。

當然,類似於Fraunhofer ILT的MultiPROmobil這樣的技術是實現輕量化汽車結構件製造的基礎。在工作中,設計工程師會遇到很多挑戰,存在的痛點包括如何獲得最優的結構形狀,如何將最優的結構形狀與最優的產品性能相結合起來設計等。設計是另外一個重要的解鎖結構一體化應用機會的因素。

突破傳統設計思維的限制是一個需要使用者與3D列印企業長期共同努力的過程。除此之外,增材製造軟體的應用也是推動增材製造思維的力量。近年來,Ansys、Autodesk 、Altair solidThinking 等軟體公司為設計師提供了智慧化的為增材製造而設計的工具。歐特克netfabb等軟體,為培養增材製造(DfAM)理念提供了相關的深化軟體,這些軟體具有支援檔編輯、切片、以及點陣結構設計和拓撲優化零件的變形類比等功能,將設計與3D列印有效的結合起來。而對於複雜的工程來說,還需要更大的端到終端的軟體解決方案的支援。例如,西門子的PLM增材製造產品生命週期管理系統和達索的3DExperience平臺,這些軟體都將DfAM的理念進一步演繹到更系統化的範疇內。

3D科學穀判斷,隨著結構一體化在新能源領域應用的切入,能在未來5年內跑贏市場的應用點,將實現由“點”及“面”,從一個角落瞬間“掀起”,“跳躍”起來,塑造變化的大局,而3D列印在實現結構一體化方面有著天然的成本優勢,必將隨著能在未來5年內跑贏市場的應用點,將實現由“點”及“面”的應用發展獲得一條新的上升路線。

正如同時掌管著SpaceX與特斯拉的首席執行官馬斯克所提到的:通過3D列印,可以以傳統製造方法的一小部分成本和時間就能製造出堅固且高性能的發動機零件。我們相信,通過3D列印可以在汽車製造方面實現更為輕量化的結構一體化零件,從而提升新能源汽車的整體性能。為此,我們需要從製造技術和設計等多方面做好準備,以迎接從點到面的發展機會。