產業應用

3D列印學堂

國際航空站

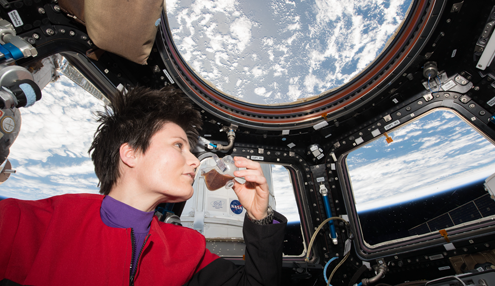

在太空中生存可能是我們近代,今世後代的最大挑戰之一。作為科學家,甚至是殖民者,我們進入了最後的疆域,充滿了對地球上成千上萬個問題(哲學,生物學,環境甚至是農業)的潛在答案。2016年,兩名宇航員將在國際航空站上存活最長的時間是342天。隨著我們繼續測試人體適應大氣以外的外部環境的能力,在太空中生存的挑戰被在太空中生存的挑戰所取代。

↑圖片由IRPI / NASA提供

“我們的目標是設計,製造,交付和測試杯子,以取代重力在毛細管壓力下在地球上飲用的杯子。”

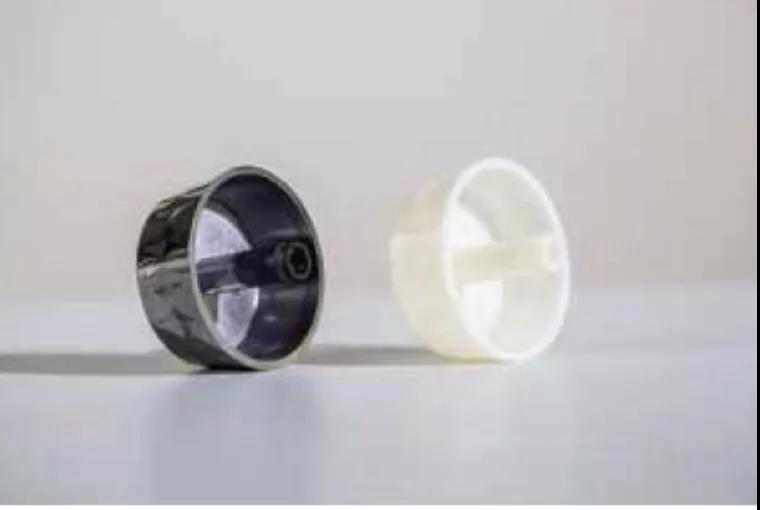

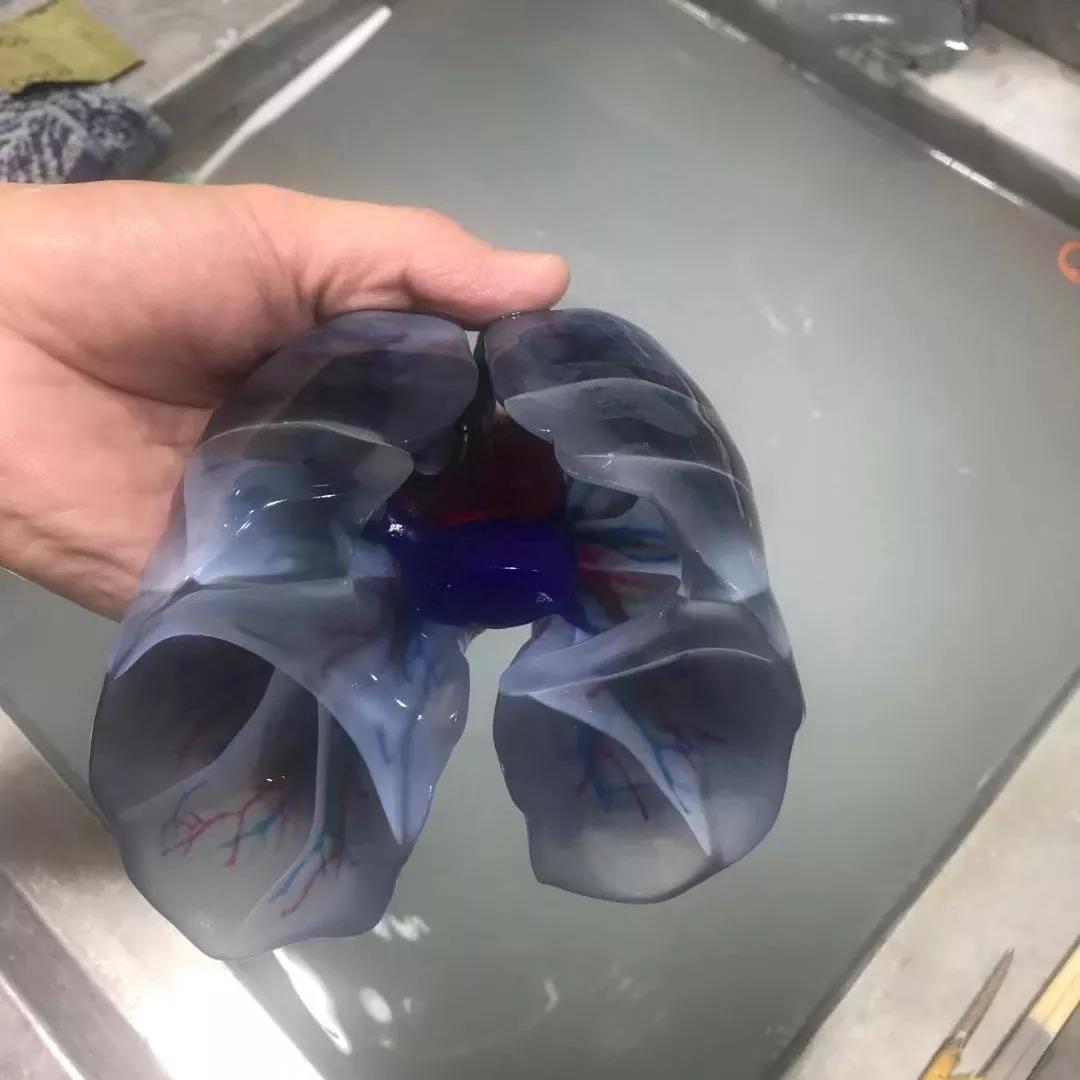

科學家正面臨著使空間變得宜居的問題的一種方式是通過工程杯,使宇航員可以在微重力作用下在熟悉的家中喝酒。最簡單的娛樂-飲食-成為迷宮般的難題,對於科學家來說,一旦脫離地球引力範圍,就可以解決。IRPI是工程諮詢公司NASA所依賴的,它可以使人們從地球上的杯子中喝出來的舒適感帶到惡劣的太空環境中。為了製造具有微重力的水杯,IRPI尋求3D列印以解決似乎是無法克服的挑戰。

「挑戰」

IRPI是一家工程諮詢公司,專門從事航天器流體動力學和流體管理方面的研發。其技術開發項目涉及從生物技術到NASA太空計劃的所有項目。在製作太空杯時,IRPI的任務是在太空杯內部模仿地球的重力。

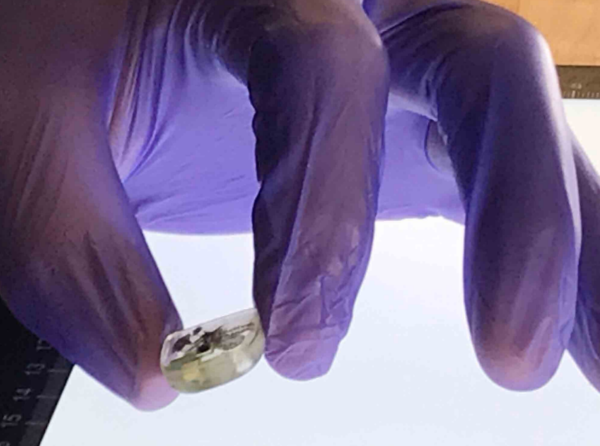

Drew解釋說:“我們的目標是設計,製造,交付和測試杯子,以取代重力在重力作用下飲用地球上的杯子。太空杯必須是一個開放的容器,必須透明地收集數據。它必須是食品安全的並且能夠承受高溫。”

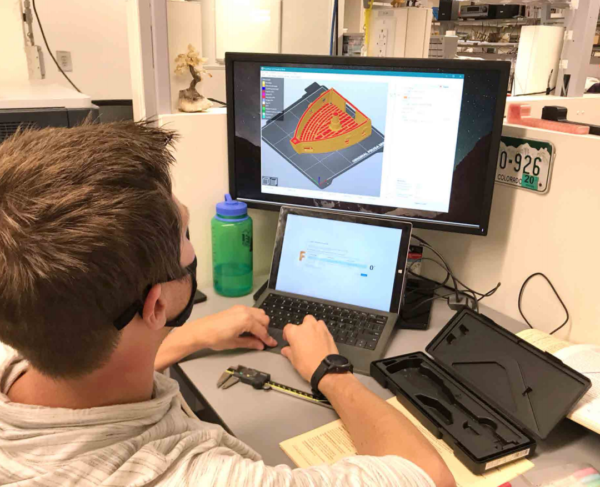

簡而言之,毛細管流是由利用液體的表面張力,潤濕條件和杯的幾何形狀而產生的液體中的壓力梯度產生的。研究流體在微重力作用下在表面上的反應和移動方式是一項重要的工作。流體系統涉及航天器的各個方面,從生命支持到液體處理,動植物棲息地,熱交換器到液體燃料。為瞭解決使杯子內的液體沿著正確的表面(從底部向上到達飲用者的嘴巴)移動的挑戰,需要復雜的幾何形狀,而常規製造技術要付出高昂的代價才能做到。IRPI與Stratasys Direct Manufacturing合作,使用唯一可行的技術製造太空杯:3D列印。

「解決方案」

Stratasys Direct Manufacturing和IRPI共同致力於40多個原型的製作,並最終使用立體光刻3D列印技術製造了12個太空杯。“ Stratasys Direct Manufacturing與我們在一起,提供概念印刷,材料選擇,規模測試模型和最終產品,” Drew說。

團隊選擇使用Accura 60材料和立體光刻技術製造太空杯的原因有三點:其準確性,高解析度和材料的光學清晰度。立體光刻為3D列印提供了一些最佳公差,公差為±0.005英寸或±0.001英寸/英寸(以較大者為準)。它最細的塗層厚度為0.002英寸,直接關係到杯子表面的光滑度。“ 3D列印杯子的最重要方面是美觀;太空杯必須看起來不錯。”德魯說。“此外,杯子的幾何形狀是影響杯子性能的關鍵因素,因此必須保持機器和後處理的準確性才能成功。” 杯子幾何形狀上的任何缺陷都會影響液體流動。杯子的光滑,透明和吸引人的飲用對項目的成功至關重要。

Stratasys Direct Manufacturing的專業立體光刻工程師將他們多年的經驗帶到了該項目中,以結合正確的光束長度(UV鐳射),層厚度和設計方向來產生所需的IRPI結果。IRPI處理杯子的表面處理,以滿足嚴格的食品安全要求,並實現精確數據收集所需的表面處理。

熔融沈積建模(FDM)用於創建更堅固的杯架,而立體光刻技術則生產了約40個太空杯和原型。

在使用地球上的立體光刻杯進行微重力測試後,太空杯幾乎已經準備好前往國際空間站。但是,要到達車站,杯子必須在旅途中生存下來,這就需要進行額外的測試,以確保材料通過NASA的飛行要求。“ IRPI設法獲得NASA的Accura 60材料的飛行認證,這並非易事。” 德魯。借助3D列印,完成了模擬微重力測試,獲得了NASA的飛行認證並成功執行了幾何圖形,太空杯進入了太空。

「結果」

“毛細管飲料實驗是成功的,” Drew說。“六個獨特的太空杯是通過SpaceX-6進入國際空間站的。在過去的一年中,我們進行了10次飛行操作,宇航員按照地麵團隊的指示進行了太空杯的實驗和演示。” 美國宇航員斯科特·凱利(Scott Kelley)有望在幾個月內打破在國際空間站的最長停留時間記錄,他從杯子裡喝了第一口咖啡得到了積極的評價。美國宇航員Kjell Lindgren首次能夠使用杯子在太空沖泡咖啡。甚至我們的國際合作夥伴也喜歡在太空中喝杯咖啡。日本航天局(JAXA)宇航員Kimiya Yui表示很高興能從重力模擬太空杯中飲用。

增材製造或3D列印在使這些杯子成為現實方面發揮了關鍵作用。“雖然我們熟悉增材製造,但是如果沒有Stratasys Direct Manufacturing和我們的項目工程師Harold Myer,我們將無法獲得相同的結果,” Drew說。“哈羅德(Harold)是最適合我們公司的公司,它幫助我們選擇了材料,並在需要時在列印機上完成了我們的項目。對我們而言,重要的是我們要立即退回報價並立即開始列印,因為我們正在按照NASA的時間表進行工作,這可能會很複雜。”

3D列印為製造的新領域打開了大門,使科學家和工程師有機會冒險進入從未在物理上展現過的設計,並提供了超出我們最瘋狂夢想的解決方案。這是地球和太空令人興奮的時刻!

如果有任何疑問或意見,歡迎與我們聯繫。

工業4.0革命

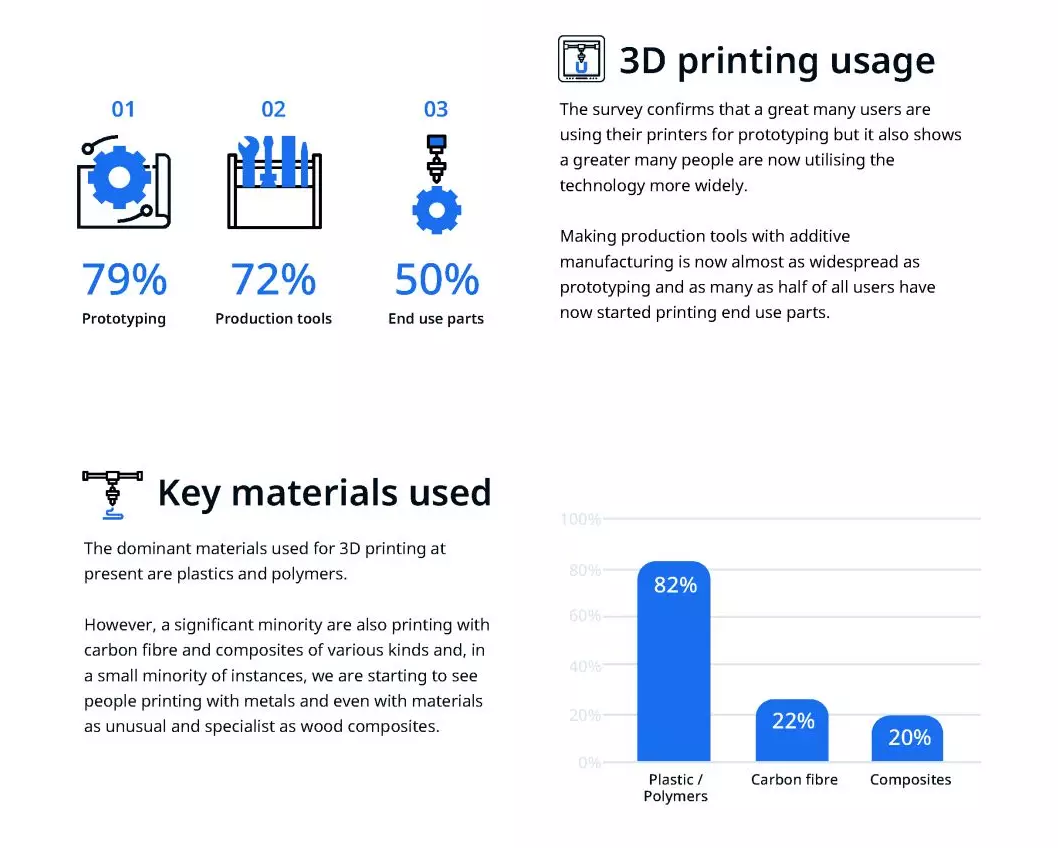

近年來,只要說起製造業升級轉型,有兩個關鍵字始終無法繞開—工業4.0和3D列印

前者代表著互聯網時代工業生產的未來圖景,後者則徹底顛覆了傳統原型開發和快速製造工藝。

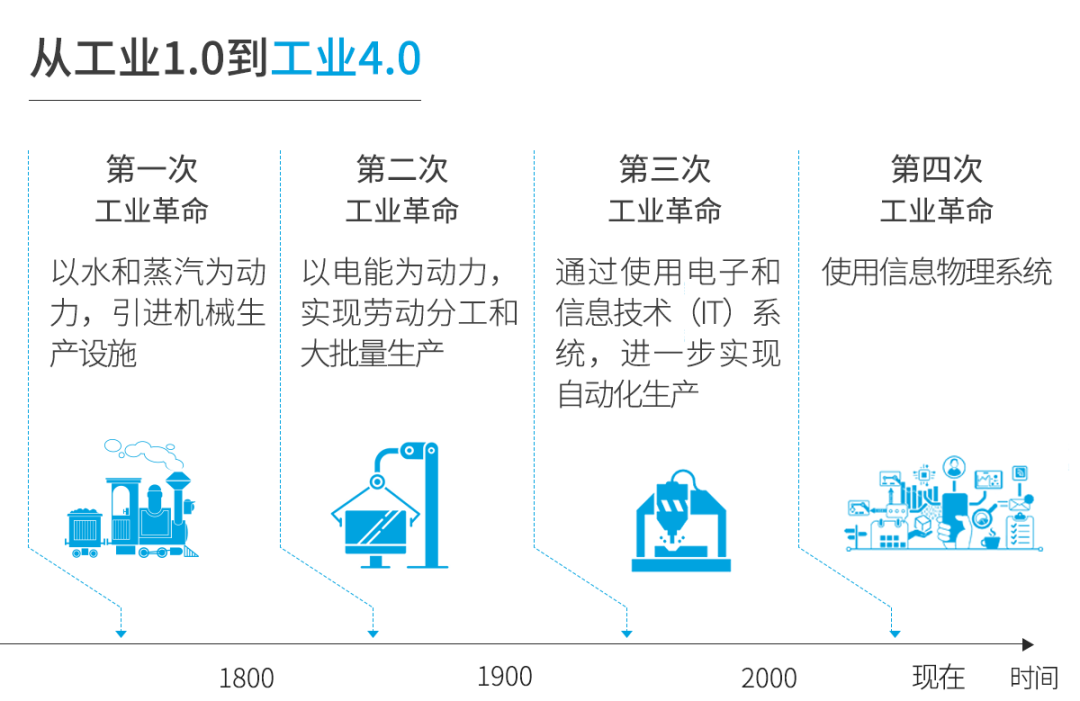

工業4.0其實是德國政府提出的一項高科技計畫,從第一次革命利用水和蒸汽為動力源,到如今第四次革命充分利用資訊通訊技術和網路空間虛擬系統—資訊物理系統推動製造業的智慧化轉型。

↑圖片來源:德國人工智慧研究中心(2011)

它更像是一種生產模式的變革,包含智慧工廠、智慧生產和智慧物流三大主題。

其中,和3D列印最為密切相關的是該技術在智慧生產過程中的應用。

誕生於20世紀80年代中後期的增材製造(3D列印)起初主要用於工業環境中的原型開發。相較傳統工藝,它大大減少了時間和成本。

但對於大部分主流生產環境而言,早期的3D列印技術需要人工值守,且可供使用的材料也無法完全滿足製造需求,使其很難將技術優勢在更大批量的製造環境中得以充分施展。

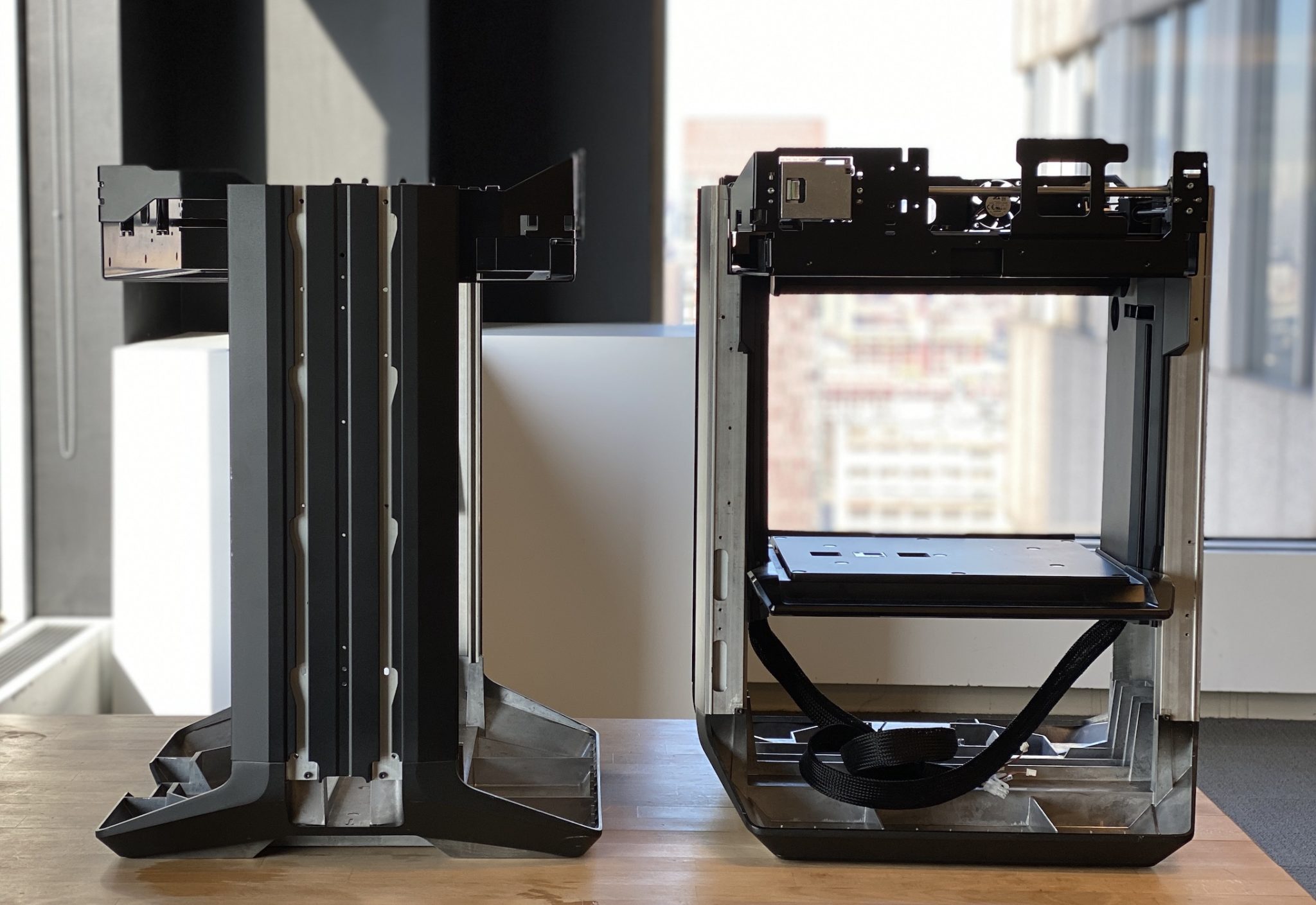

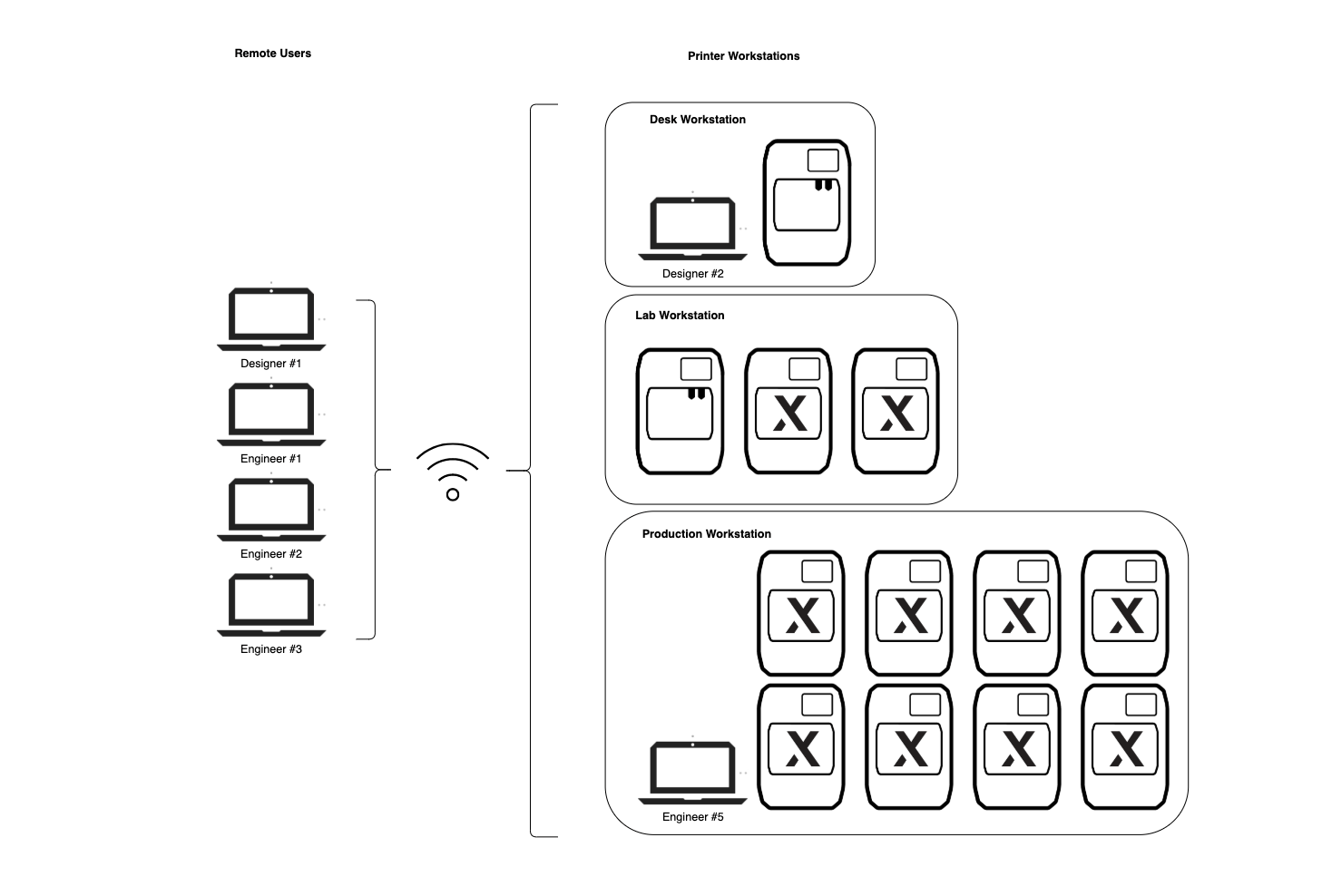

而如今,隨著3D列印在技術層面上質的飛躍,比如Stratasys的連續列印3D演示機就克服了歷史局限性,結合自動化、工作流、可擴展性和行業最高品質於一體,推動3D列印向最終零件生產領域進軍。

3D印表機的使用,讓產品的同一性不再是成本高低的標準。它可以在同一個製造平臺上生產出完全不同的模型,而不增加每件產品的成本。

可以說,3D列印使大規模個人定制成為了可能,從根本上真正改變了生產產品的方式—何時何地由誰如何來生產。

它的全新發展將顯著改變現有成本結構,提升供應鏈效率,並開拓新的市場機會,從而大幅提升 3D 列印的實用性。

具體來說,3D 列印作為數位化製造工具,主要可提供三種發展途徑:

1.滿足高價值定制輸出的需求

以線上購物為例,其最大的優勢之一是回報率比傳統零售業高2-5倍。但定制產品的折扣和回報率卻很低,因此將大規模定制推向市場才是製造商的一大關鍵機會。

2.提供高性能和自動化服務

如今,數千家傳統原型製作公司和更多的3D列印場所正為全球客戶服務,包括零售商、線上服務提供者、教育和政府機構,以及合同製造商。

這類機構需要不斷提升服務水準,以便服務于日益增加的使用者和貢獻者。使用高速 3D 列印資源,提供高品質性能以及“始終線上”的作業提交,可賦予服務提供者重要的生產能力。

3.開拓中小批量生產

隨著3D列印技術的發展,將其用於更多產品的中小批量生產將享有更多機遇。多家公司正在建立以3D列印系統為生產流程的小批量製造場所,將多台3D印表機組合在一起,以建立高度靈活、模組化的製造場所。

當工業4.0的浪潮席捲而來,3D列印也毋庸置疑地將以工業生產環境工具的身份進入一個關鍵性階段。

Stratasys憑藉其多年來在行業內的經驗積累,始終致力於引領增材製造技術成為最終顛覆製造業的強大動力。

無論是縮短生產週期,化繁為簡;還是生產高強度的輕質結構,創造極其逼真的原型,Stratasys F450 3D印表機都提供了前所未有的競爭優勢。

點擊了解更多Stratasys F450 3D印表機

3D列印助力零部件加工商

在持續發展的世界,人們越發注重速度。因此,Senga Engineering選擇使用FDM技術加速其檢測過程。

Senga Engineering成立於1979年,是一家老牌的私營企業,主營批量加工,為多個行業提供精密加工的零部件。目前Senga服務於連接器、醫療、航空、汽車、能源和國防領域,並符合這些行業的嚴格要求。

<挑戰>

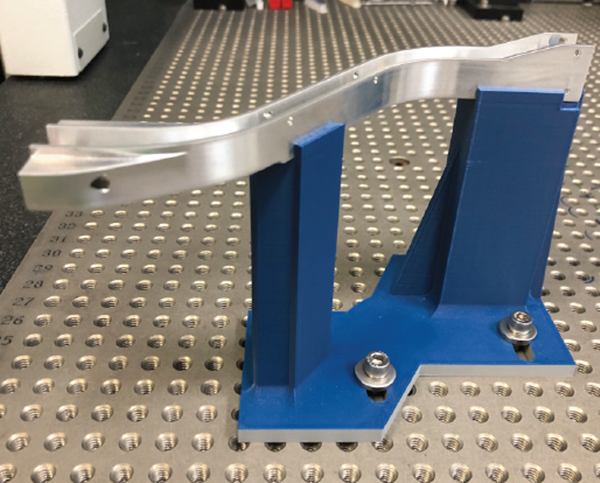

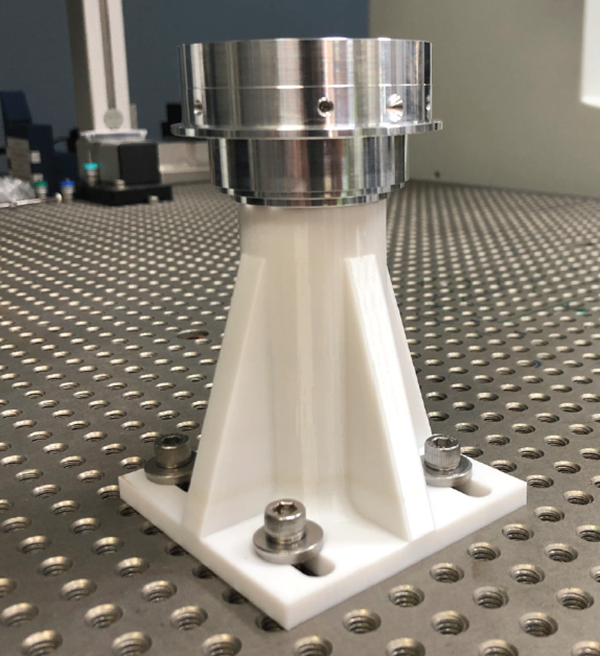

Senga的年產量超過1,700個單獨部件。這些部件都需要在生產車間的CMM(三坐標測量)上進行多次監測,包括首件檢測、生產中檢測和終檢。

過去,Senga使用V型塊、夾具和CMM平臺對部件設置自動檢測。可是這些固定裝置和夾具非常笨重,不容易設定,且需要多次設置才能完成全面檢測。沉重的固定裝置還有可能損壞機器,金屬夾具則會讓工作平臺表面很快磨損。

<解決>

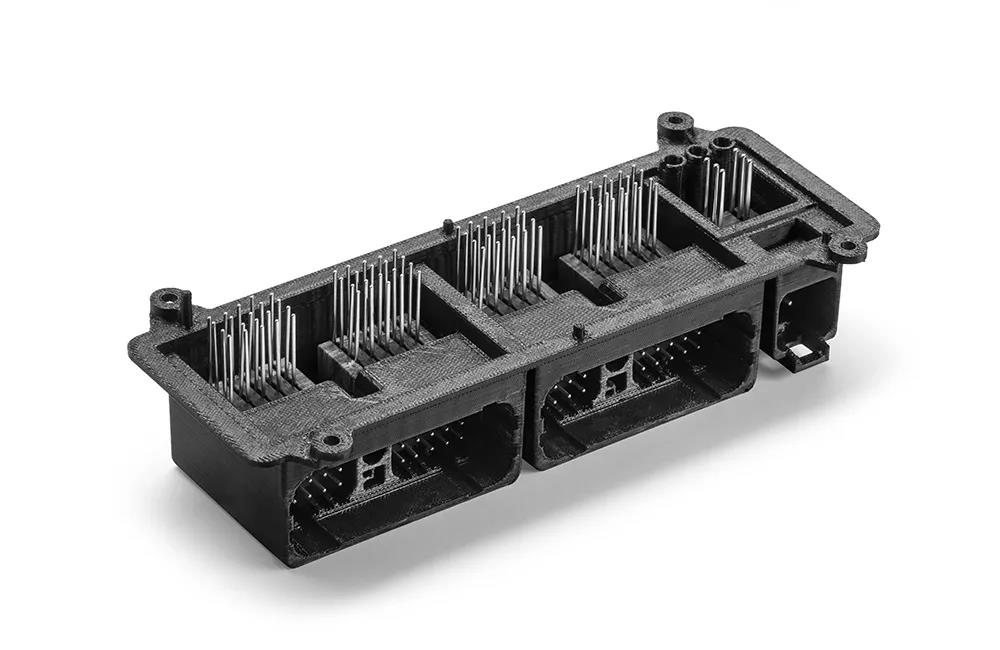

Senga於是想要尋找一種能夠實現提升檢測周轉率的解決方案,並能夠根據不同要求靈活設計固定裝置、夾具和其他工具。

最終,他們選擇使用FDM技術定制化3D列印CMM夾具,更易於設計和製造,以緩解傳統工具的問題。

1、 3D列印的夾具更易裝載和卸載,可以通過一次設定檢測更多的功能。

2、 由耐用的ASA熱塑性塑膠製成,也不容易磨損平檯面板或損壞機器。

3、 即使夾具受損或客戶臨時改變部件的設計,全新的夾具也可通過虛擬庫在當天重新建模和列印。

<影響>

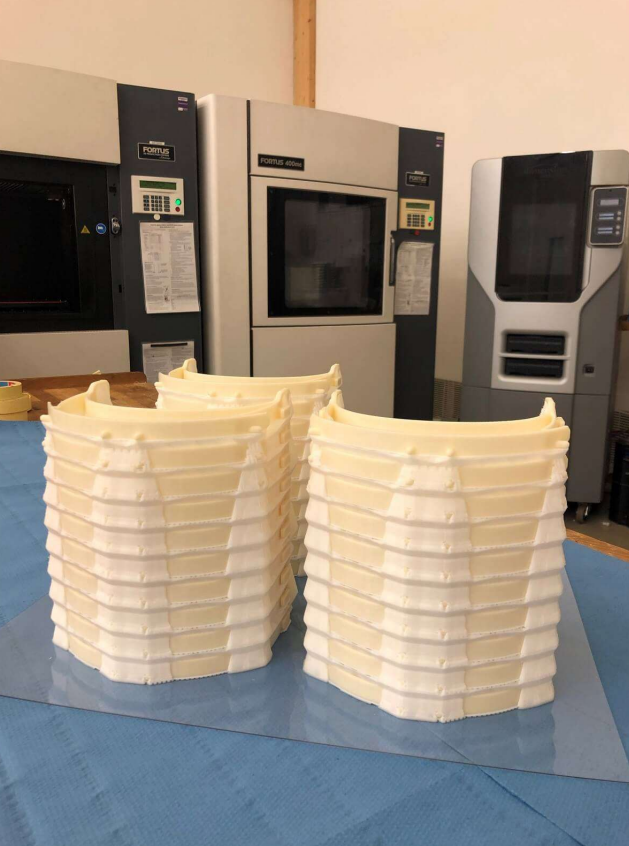

擁有了3D列印CMM夾具和其他工具的能力,為Senga產品質量團隊定制生產檢測流程賦予了更多靈活性。使用任何CAD建模軟件,他們都可以使用Stratasys Fortus 450mc™3D列印機製作固定裝置和夾具,在降低成本、縮短工時的基礎上確保各項質量達標。

雖然在不同的工作場景中,節省的成本有所不同。但在Senga一項常規夾俱生產中,與傳統加工相比成本降低了93%,生產週期縮短了80%。

延伸閱讀:

DfAM積層製造設計的四大關鍵原則

增材製造設計 (DfAM) 是設計零件或產品的實踐,它利用增材製造 (AM) 的自由度,同時遵守工藝限制。所有設計師的目標應該是最大限度地減少生產時間、成本和構建失敗的風險,同時最大限度地提高組件的功能和質量。

DfAM 可整理歸納出四個關鍵設計原則,了解這些原則,將使設計人員能夠創建充分利用 AM優勢的新設計,並為零件提供獲得商業成功的最佳機會。

1. 設計正確的增材製造 (AM) 工藝

DfAM 四項關鍵原則中的第一條,針對正確的增材製造流程進行設計。這一點很重要,因為有許多不同類別的 AM ,每個不同技術的生產過程都有不同的特點,這些包括了不同的生產規模、不同的成本和不同的幾何複雜性生產零件的能力。

為了能夠針對正確的增材製造流程進行設計,您需要深入了解大多數增材製造流程的優缺點,並將其與正在創建的零件的幾何形狀相匹配。

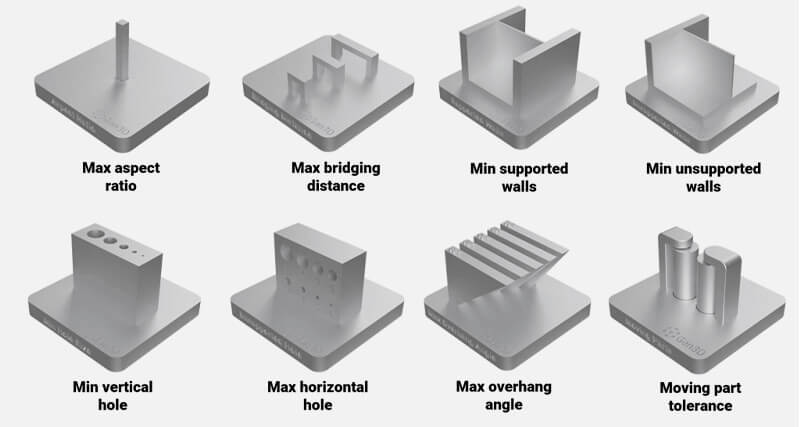

了解如何最好地應用設計指南(如上圖)對於充分利用單個增材製造技術的優勢是必要的

DfAM 最重要的元素之一是了解列印過程的幾何限制,幸運地,許多列印機構制定了設計指南,可以為您提供大概的約束數據範圍,例如每台機器可以生產的最小特徵尺寸、最大懸垂角和最小壁厚。

正確的 AM 流程開發設計的關鍵是:應用設計約束知識來最大化組件的性能。例如,如果您正在設計傳熱或電磁功能,可透過基本的軟體程式,預先展示最小化壁厚可以最大化零件的性能。了解最小壁厚、零件成本和生產規模之間的平衡關係,讓您作為設計師能夠將您想要創建的幾何形狀與正確的增材製造工藝相匹配。

2. 以最少材料使用而設計

通常在 AM 中,我們認為最少的材料使用量僅在需要輕型組件的行業中才有用。然而,AM 中的材料使用也與構建時間和列印成本相關。

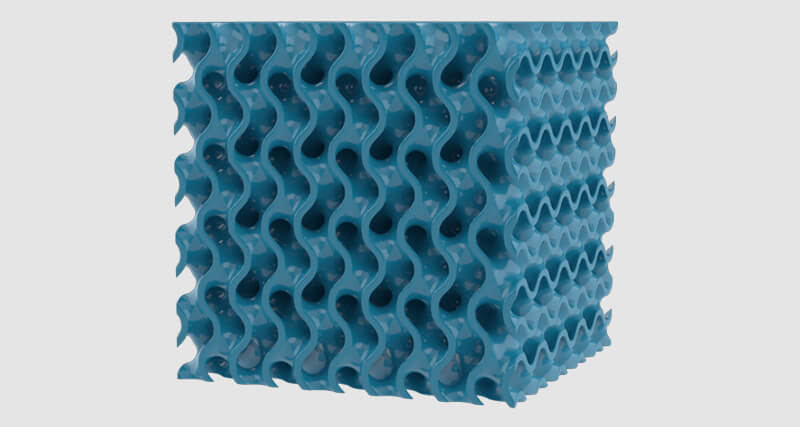

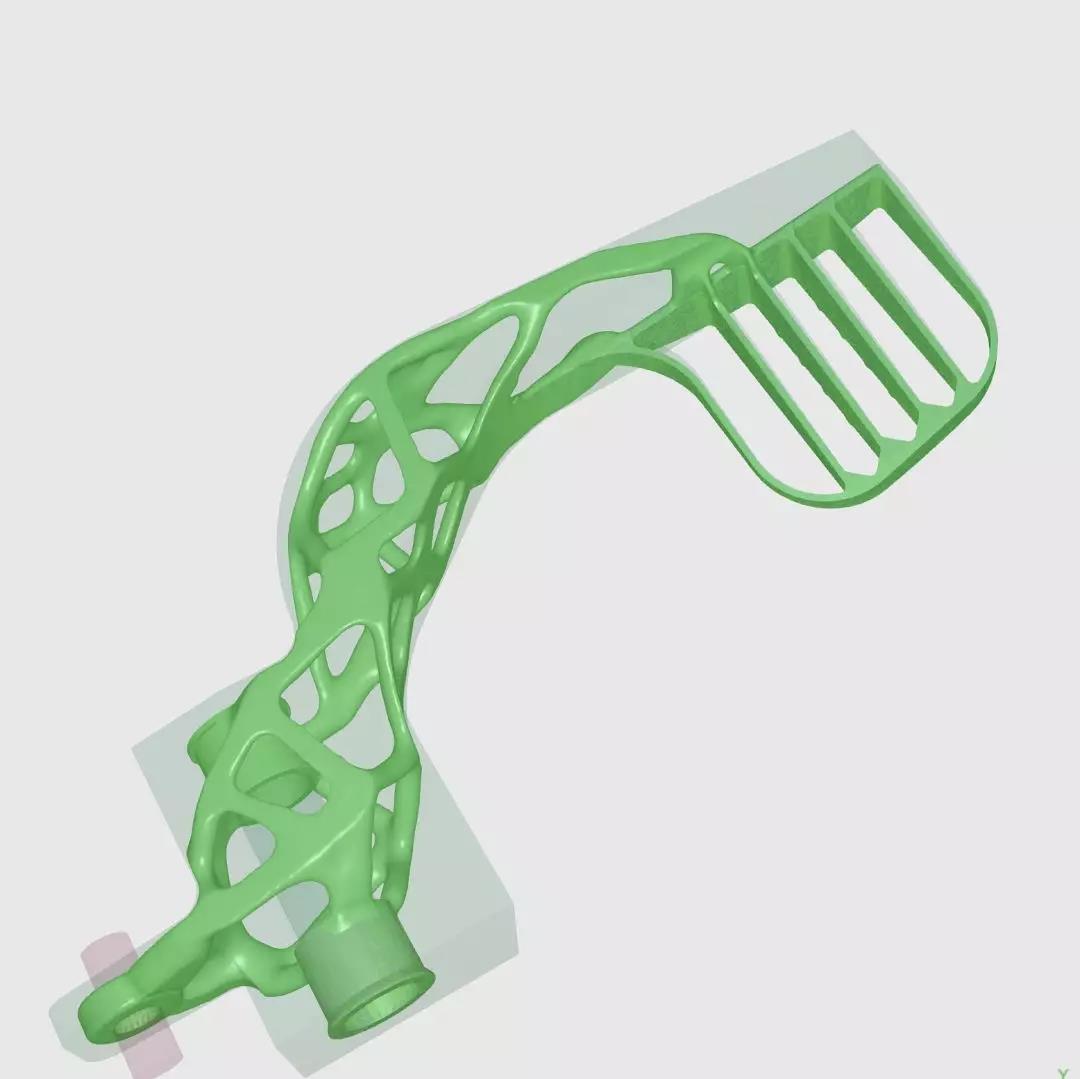

如果您正在設計要使用 AM 生產的零件,那麼您應該努力設計可使用最少材料的方式來成功列印該零件。您要成功地進行材料用量最少的設計,就需要掌握能夠最大程度減少最終零件材料用量的方法,這方面的技術,可透過包括拓撲優化和晶格結構設計。

(圖)像這種陀螺儀,晶格結構是減少零件材料用量的好方法,晶格也可用於定制零件的功能特性,以提高其整體性能。

另外,您還需要了解減少支持材料的技巧:

-更改構建方向

-創建自支撐幾何體

-添加 45deg 倒角

-將零件拆分為幾個可以重新組裝的組件

3. 改進功能的設計

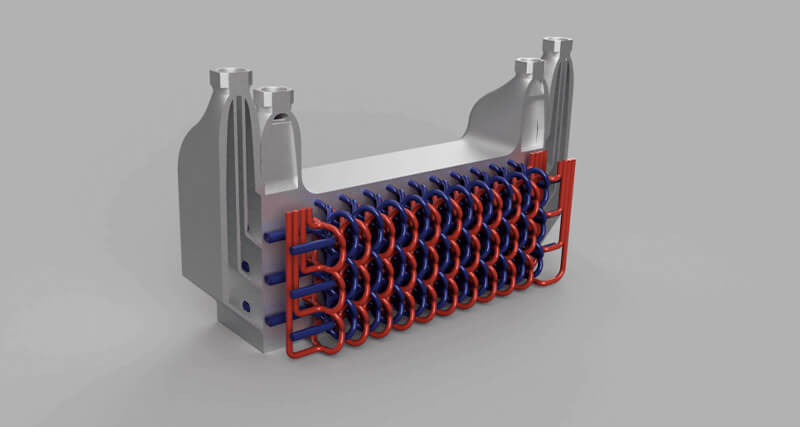

第三,我們需要最大限度地利用 AM 的好處,必須看看這個過程可以實現哪些其他技術無法實現的成形方法,例如包括使用零件訂製、用於加熱或冷卻的內部流體通道、為部件添加表面紋理等,提高讓3D列印生產零件的替代方法擴展為生產零件的唯一方法。

(圖)該熱交換器內的螺旋通道等內部結構真正發揮了增材製造的優勢,像這樣的組件,實際上不可能使用任何其他製造方法製造。

設計改進的功能,這對於證明 AM 業務案例的合理性也是必要的,改進零件功能的優勢意味著使用 AM 生產零件會有較高的前期成本,尤其是金屬粉末床工藝,但這可以在產品的整個生命週期內攤銷。

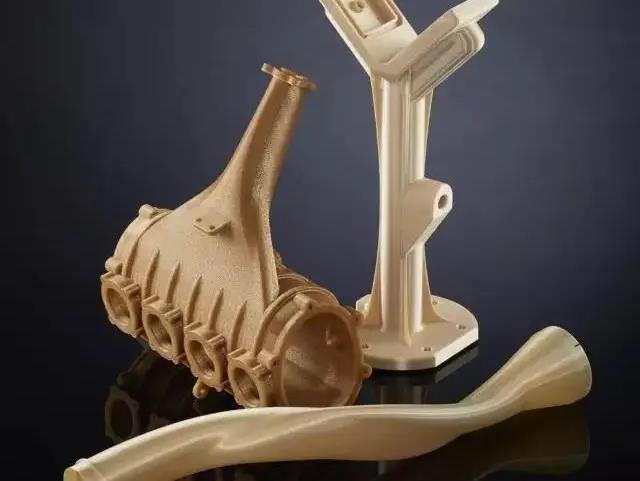

4. 零件整合設計

最後一個原則是零件整合設計。一般而言,增材製造的主要優勢之一是能夠將組件整合為數量較少的零件,甚至在某些情況下是單個整體零件。

您可能希望整合零件的一些原因包括減少固定件數量、減少所需庫存、降低交付或零件報廢風險以及最終減少裝配時間和成本。

選擇零件整合的最佳應用是具有挑戰性的,像收集器這樣的部件透過增材製造,可減少對下游焊接工藝的需求,這需要熟練的焊工和木工以及對夾具和夾具的需求。

然而,零件合併並非沒有挑戰。零件合併意味著必須仔細考慮組裝和維護。當我們努力打造一個更可持續的世界時,維修和保養零件的能力至關重要,作為設計師,我們必須小心,不要在設計過程中妥協這一點。

參考出處:Altair

延伸閱讀:

● 什麼是FDM

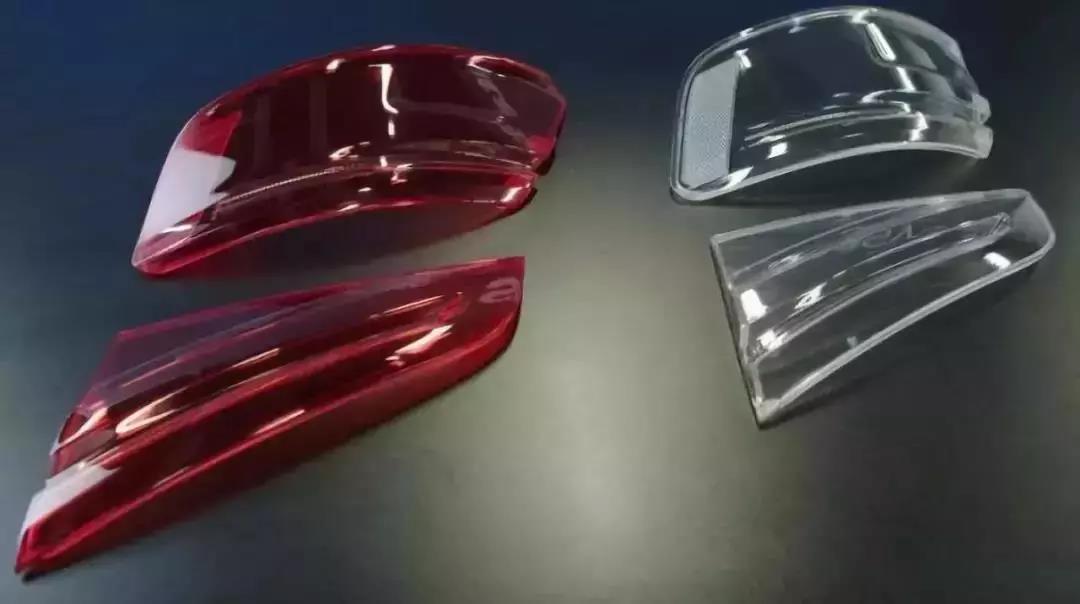

使用PolyJet VeroUltraClear材料進行3D列印

VeroUltraClear是一種透明的,剛性的3D列印材料,具有類似玻璃的外觀。瞭解如何根據原型需求獲得最佳結果。

步驟1:簡介

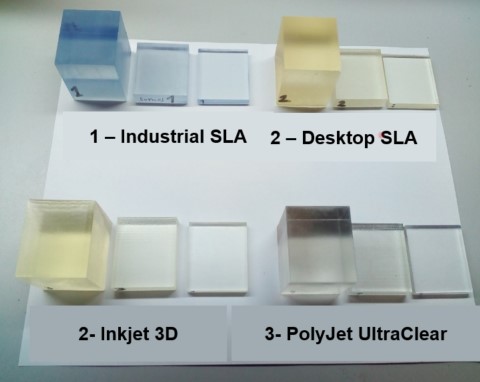

VeroUltraClear(RGD820)是一種新的透明硬質材料,在現有VeroClear的基礎上進行了改進。它具有類似玻璃的外觀,是當今市場上最清晰的3D列印材料。

VeroUltraClear具有與其他Vero材料相似的機械性能,因此非常適合:

·形狀和配合測試

·透明熱塑性塑膠的模擬

·概念建模

·透明零件的設計驗證

本教程將為如何列印和處理用VeroUltraClear列印的模型以使結果最大化提供一些指導。

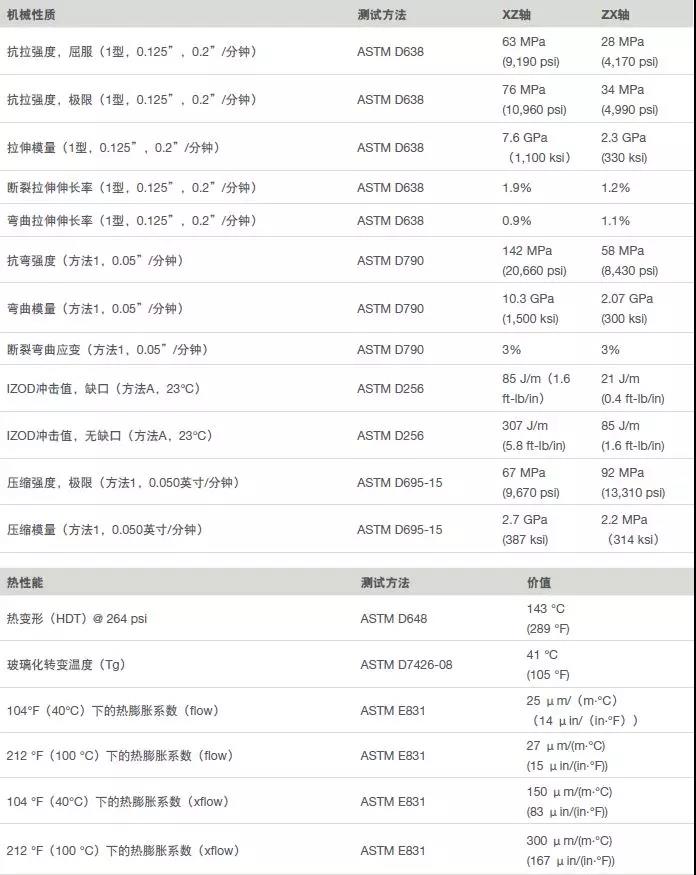

步驟2:技術規格

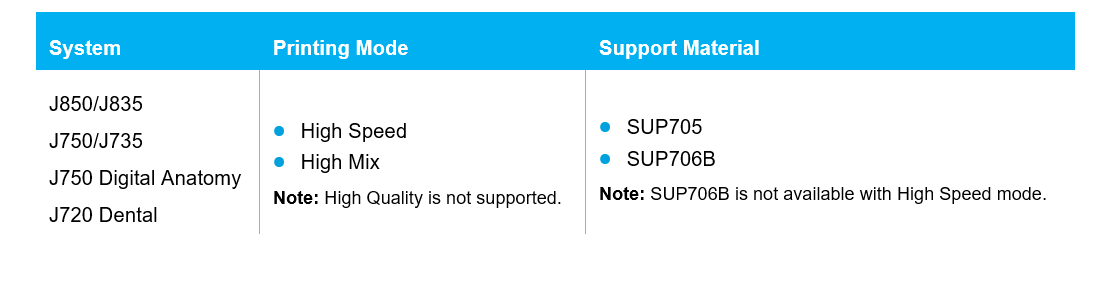

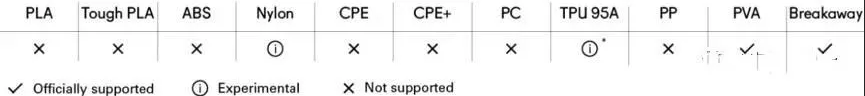

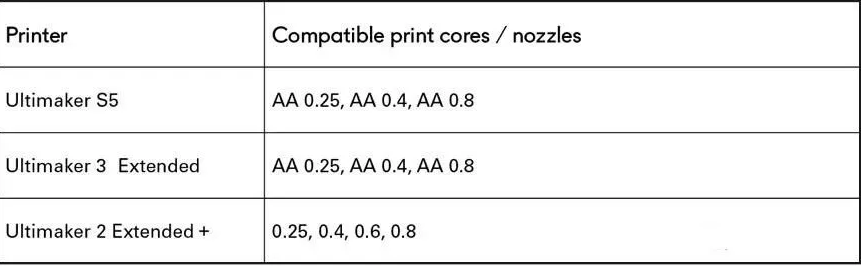

支援的列印機和列印模式

組成:

實際上,VeroUltraClear零件是作為數字材料印刷的:VeroUltraClear芯和VeroClear塗層。

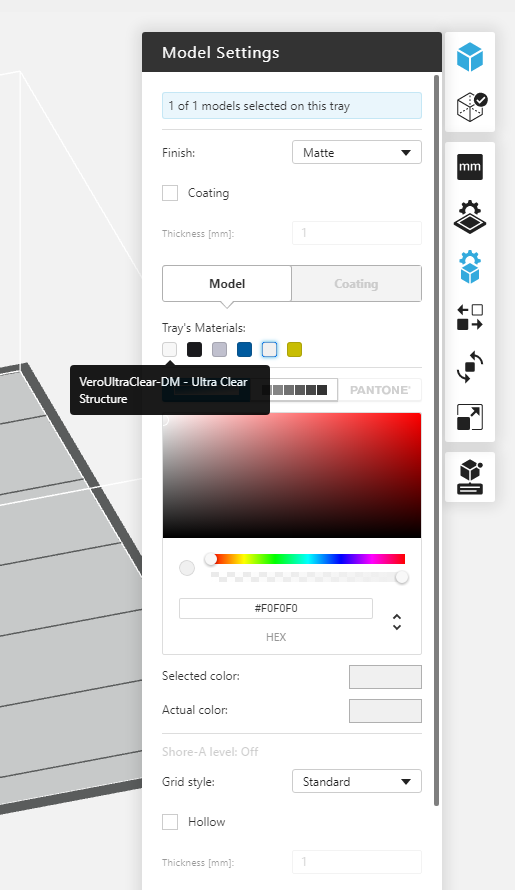

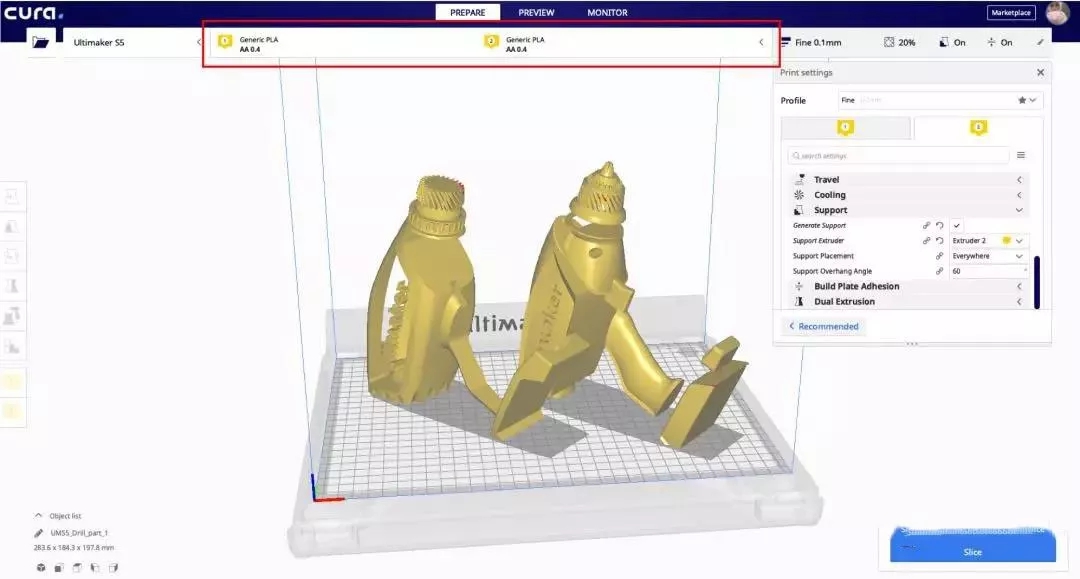

GrabCAD列印設置中的VeroUltraClear數字材料選項

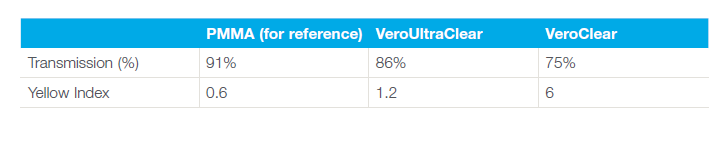

透光率和黃色指數統計:

下表顯示了與聚甲基丙烯酸甲酯(PMMA)相比,Stratasys透明材料的透光率和黃色指數水準。這些結果是從在PolyJet 3D列印機上列印的6毫米厚零件獲得的。

步驟3:VeroUltraClear的預列印步驟

其他材料的痕跡可能會對VeroUltraClear的透明度產生不利影響。為了確保最大的清晰度:

•如果要從另一種材料切換到VeroUltraClear,請運行“材料更換”嚮導並徹底沖洗系統。

•運行清潔嚮導,並徹底清潔列印頭,滾筒,刮水器和滾筒廢料收集器。

·列印STL檔時,將在透明部件上列印VeroUltraClear芯和0.5mm厚的VeroClear塗層。為了獲得最佳結果,壁厚不得小於1.3毫米。

·當列印按紋理顏色類型的VRML檔時,在透明部分上列印VeroUltraClear芯和1mm厚的VeroClear塗層。為了獲得最佳結果,壁厚不應小於2.2 mm。

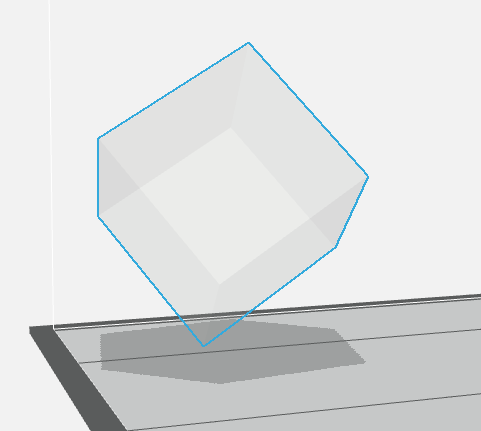

步驟4:如何使用VeroUltraClear列印

a)將VeroClear和VeroUltraClear都裝入物料櫃。(請記住,VeroUltraClear實際上是兩種透明材料的數字材料)。

b)盡可能進行無光澤的表面處理。覆蓋無光澤表面的支撐材料有助於保護零件的各層免受過度的紫外線輻射,從而提高清晰度。

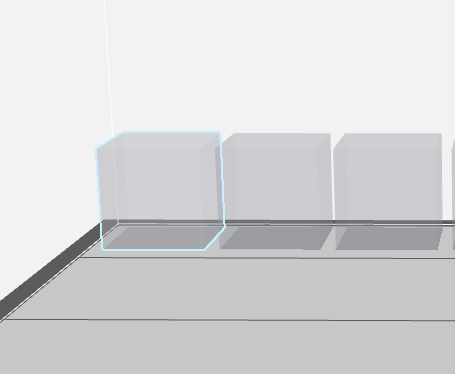

如果確實需要列印光面紙,請將紙盤上的所有零件排列成相似的高度。這樣可以確保較短的零件不會受到不必要的UV輻射,而較高的零件則可以完成列印。

高度相似的零件

c)將零件傾斜45度,以在X和Y表面上獲得最佳清晰度。

零件傾斜45°

d)在某些情況下,當列印紋理清晰的VRML時,由於Bumper錯誤而導致列印作業停止。如果發生這種情況,請將網格類型從精簡版更改為重磅,然後再次列印。

有關使用VeroUltraClear進行列印的其他資訊:

以下設置由GrabCAD Print自動調整,以確保最佳的VeroUltraClear零件質量。

使用SUP705在高速模式下列印時:

•加固的3毫米厚底座

•重格型

使用SUP705在高混合模式下列印時:

•加固的2毫米厚底座

•重格型

•托盤上有光滑的零件時,啟動一個紫外線燈

使用SUP706B在高混合模式下列印時:

•加固的2毫米厚底座

•Lite網格類型

•托盤上有光滑或啞光的部件時,啟動一個紫外線燈

在J7系列列印機上使用VeroUltraClear進行列印時:

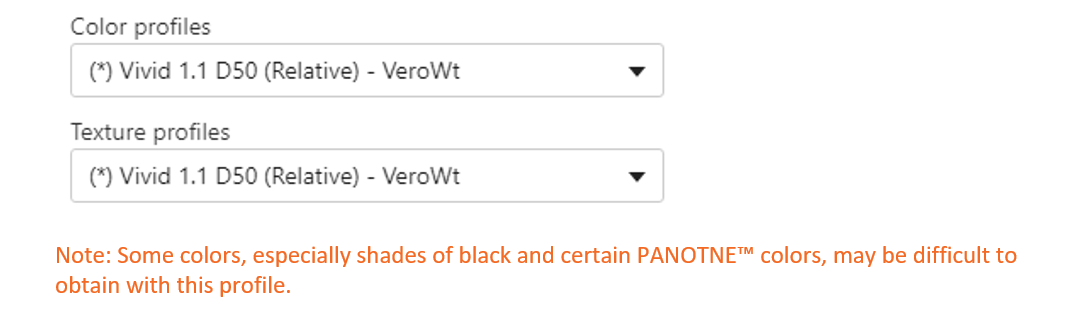

顏色和紋理設定檔會自動更改為Vivid 1.1 D50(相對)-VeroWt設定檔(圖4)。這是不包括VeroBlackPlus™的CMYW設定檔,並支援使用VeroUltraClear進行全彩色3D列印。

步驟5:支援刪除VeroUltraClear零件

用噴水器去除支撐材料時,請保持最短的清潔時間。

步驟6:對VeroUltraClear零件進行光漂白

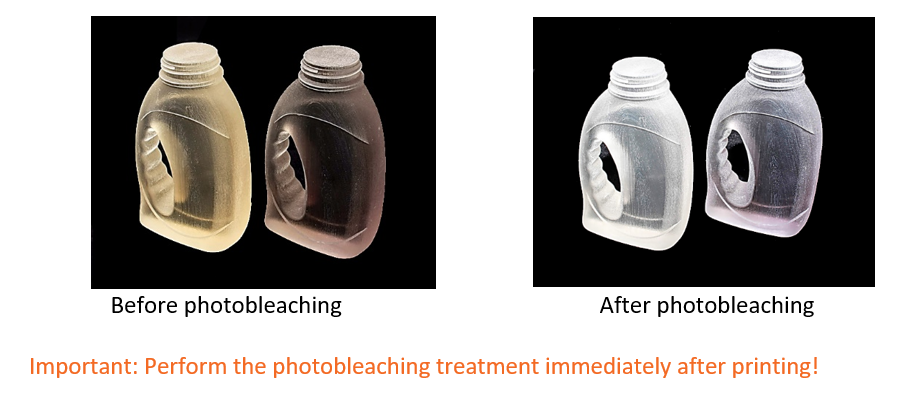

從列印機上卸下時,用VeroUltraClear列印的零件帶有淡黃色,特別是如果您選擇光滑的表面處理。

黃色隨著時間的流逝自然褪色,但是您可以通過使用適當的光漂白處理來大大加快此過程。這涉及將零件暴露於強烈的LED泛光燈下。暴露後六小時內,色澤降低約70%。24小時後,色彩減少了95%。

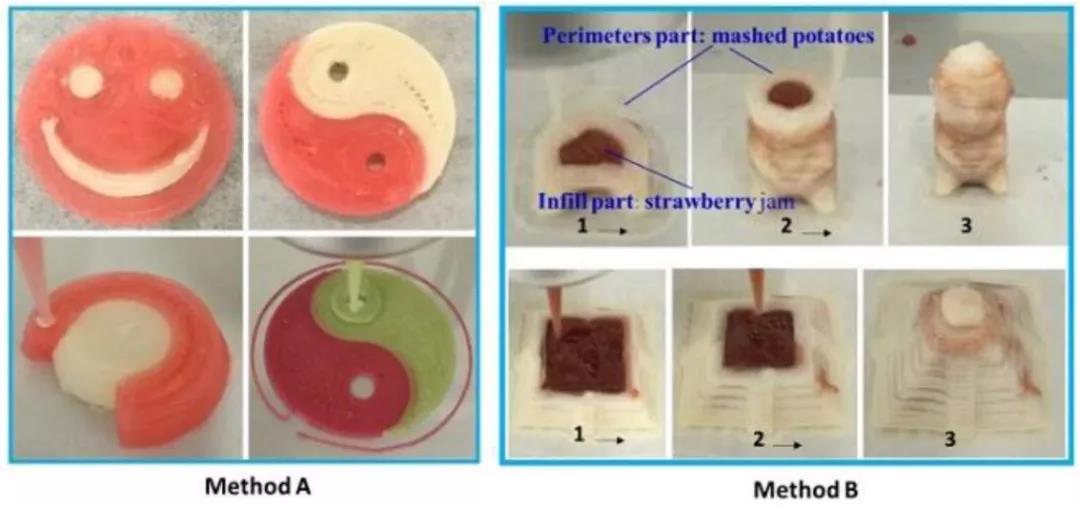

推薦的兩種光漂白方法包括:

方法A:使用照明箱

•現成的商會

•能夠控制溫度和光強度

•確保可預測的結果

方法B:使用LED泛光燈

•從容易獲得的組件中自動組裝,包括一個內襯鏡子的櫥櫃和一個100W LED泛光燈,日光6500K。

•低成本解決方案

•由於缺乏對溫度和光強度的精確控制,結果各異

光漂白說明:

1.列印後,立即將零件放在機櫃/照明室中。

2.將列印零件安排在機櫃中,使它們之間留有足夠的距離,以使光線可以到達每個零件的所有側面。

3.打開燈。確認環境溫度在30 –40ºC(86 –104ºF)之間。較高的溫度可能導致零件變形。較低的溫度可能無法產生令人滿意的結果。

4.處理六個小時後檢查模型色彩。

•對於表面無光澤的零件,這已足夠。

•對於具有光潔度的零件,請繼續進行長達24小時的光漂白處理,以獲得所需的結果。

步驟7:粘貼VeroUltraClear零件

在粘貼用VeroUltraClear列印的零件時,請使用透明膠水以確保接頭區域的清晰度。

僅在需要時才使用膠水,以最大程度減少膠合表面。

檢查膠水的抗紫外線性。較高的抗紫外線性表明在紫外線照射後具有更強的抗黃變性。對於不透明的模型或隱藏的部分,有些泛黃不是很關鍵,但是對於透明的模型,可能會影響外觀。您可以使用專為玻璃設計的膠水,也可以使用專為3D列印設計的膠水,例如Loctite。

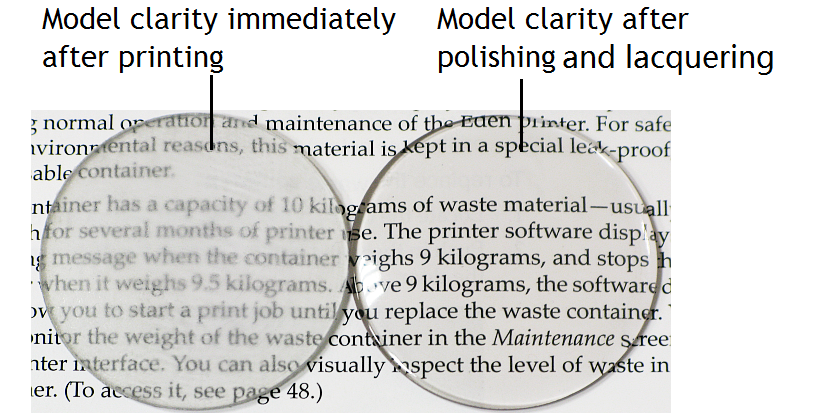

步驟8:拋光或上漆VeroUltraClear零件

清晰的模型從列印機上脫落,該模型覆蓋有100-120微米的模型材料,並且表面粗糙。

通過拋光或上漆去除該層可大大改善用透明材料印刷的零件的外觀和清晰度。

在開始之前,我們建議您閱讀有關手工打磨和拋光的教程。

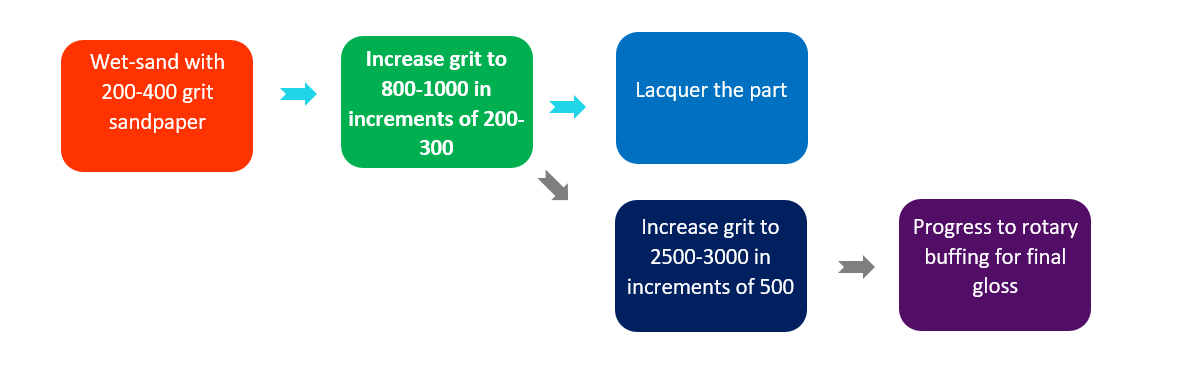

1.首先,用200-400細微性的砂紙濕沙*。這是優化清晰度的關鍵步驟。如果您不先去除較小細微性的砂紙,則較高細微性的砂紙根本無法有效地完成這項工作。

*我們建議在打磨過程中加水。確保使用砂紙進行濕式打磨。

2.逐漸發展到細微性為800-1000的砂紙。

3.通過以下任一方法完成該過程:

A)塗漆。這將增加光澤和保護層,並填充幾何圖形中的間隙和瑕疵。2K是優質漆的一個例子。

B)將細微性增加到2500-3000,一次增加500。然後,您可以進行更高級的拋光方法,例如使用複合材料進行旋轉拋光。例如,這對於某些汽車應用很有用。

*是否選擇上漆或繼續拋光取決於您的個人情況和您所使用的設備。

下圖提供了工作流程的摘要:

如果有任何疑問或意見,請告訴我們。

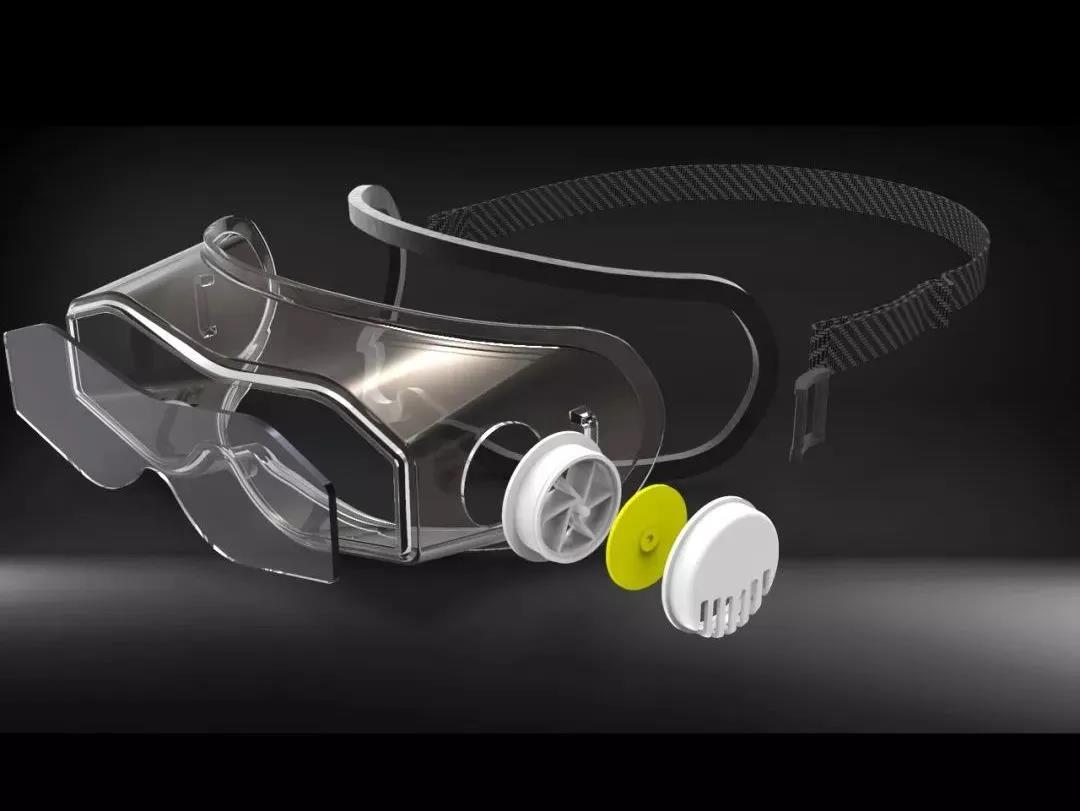

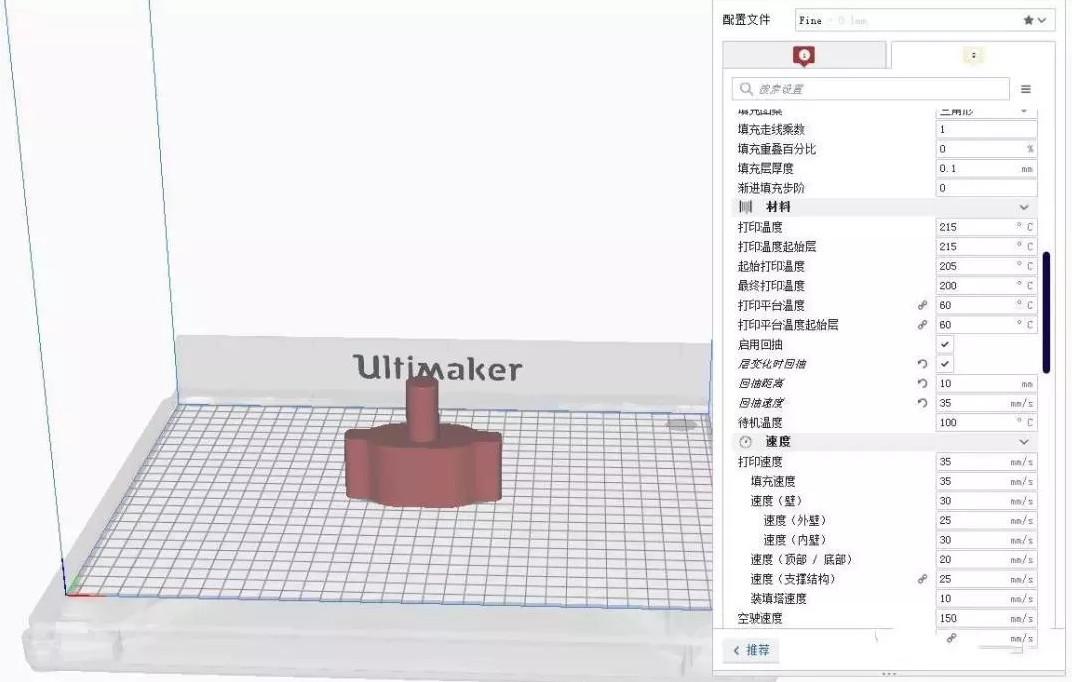

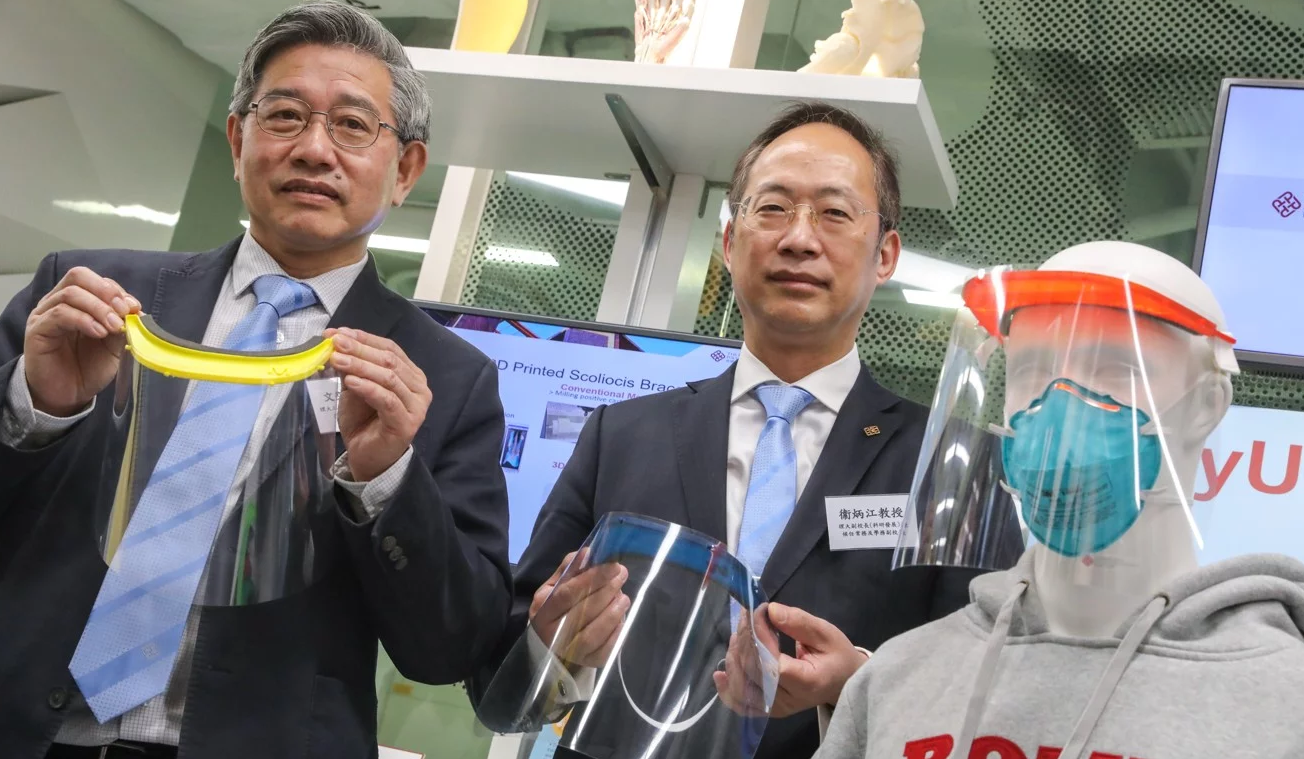

免費下載3D列印面罩圖檔

我們知道到處都迫切需要。這就是為什麼我們與您分享我們使用3D列印生產的透明護目面罩的原因。

材料清單:

●1個透明板

●1個護罩

●1個橡皮帶(或其他緊固件)

組裝說明:

通過將孔放置在遮陽板上的三個安裝點的頂部,將護罩連接到透明板上。逆時針旋轉透明板或順時針旋轉護罩,直到護罩就位。將橡皮帶安裝在透明板的背面。將透明板的後部放在頭部的後部,然後將透明板滑過頭頂,直到透明板的前部位於額頭上並且護罩遮住了臉部為止。

為了幫助提高清潔度並簡化運輸,我們建議您讓醫療提供者,醫療機構或該物品的用戶自行組裝。

小結:

透明板的設計符合標準的美式3孔打孔器(孔之間的間距為4.25英寸(10.795釐米)),這意味著您可以對任何透明的塑膠材料進行3孔打孔,並將其安裝在透明板上。

透明板還設計用於在具有PLA的製造商級列印機上工作,而無需移除支撐。

透明板背面的緊固件是標準的橡皮條,但是您應該能夠根據需要使用拉鍊,縫合線或其他類型的繩子來固定後端。

如果有任何疑問或其他需求,歡迎加入我們的LINE官方帳號

或直接連絡普立得科技

全民防疫、人人有責,

讓我們一起共度難關。

天佑世界、天佑台灣,

普立得科技祝福各位朋友身體健康、一切順心。

X-Rite確保色彩完整性

顏色是產品設計過程不可或缺的一部分,可以創建或加強品牌聯繫,情感反應和設計意圖。由於消費者對產品中強大而一致的色彩選擇做出反應,因此需要在整個設計過程中(不僅僅是在設計過程中)探索和調整產品的調色板。

數字世界中的色彩一致性

隨著設計人員越來越多地利用CAD(可以進行更便宜,更快速的反覆運算設計)的優勢,顏色需要以數字和物理方式表示。從螢幕到物理原型的過渡可能會帶來顏色驗證和一致性的問題,例如當列印的顏色看起來與螢幕上的顏色不同時。

與常規2D列印一樣,全色3D列印需要將螢幕上的RGB色域“轉換”為列印機使用的CMYK顏色。設計師並非總是有額外的時間來花樣顏色晶片的樣本,將RGB顏色與十六進制代碼進行匹配,並生成軟校樣。但是,即使反覆運算之間的顏色不一致很小,也可能導致溝通不暢,並使審批更加困難。

數據驅動的色彩解決方案

為了確保產品開發過程中顏色的一致性,許多品牌都依賴協力廠商合作夥伴來定義和管理顏色設定檔。愛色麗是最著名的色彩和列印質量計劃之一,專業人士依靠其數據驅動的色彩校準來確保其色彩精確,一致和可重複。擁有Pantone®的公司可幫助其客戶簡化工作流程,消除可變性並獲得他們期望的色彩結果。

Stratasys的許多多材料列印機已經通過Pantone®驗證,這意味著Stratasys CMYK顏色可以與將近2,000種Pantone可列印顏色匹配。現在,借助GrabCAD Print中提供的基於X-Rite的顏色設定檔,該過程更加容易。

可使用多種ICC標準渲染意圖來確保列印出的顏色符合您的預期,簡單的數字化工作流程意味著更容易保持顏色一致,以備將來列印。顏色設定檔還減少了對物理校樣匹配的需求,從而消除了過程中的人為錯誤。全數字化使溝通更加輕鬆,並在每個步驟中保持色彩的完整性。

要瞭解有關用於3D列印的X-Rite顏色設定檔的更多資訊,請查看GrabCAD網站上的此部落格文章。

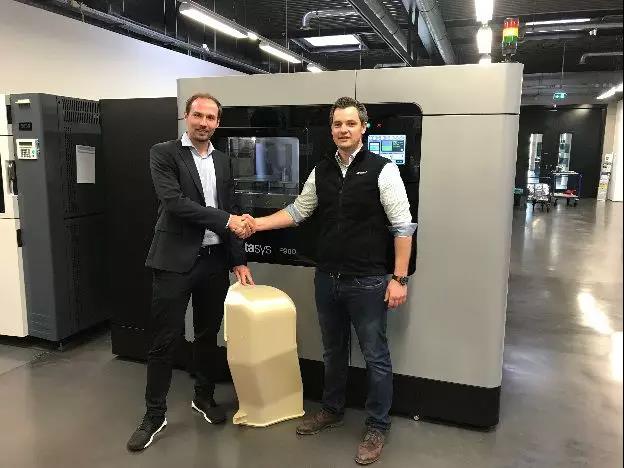

航太防務巨擘BAE Systems

總部位於倫敦的BAE系統公司主營設計、開發和製造複雜的水面艦艇、戰鬥車輛和安全系統。

在蘭開夏郡,該公司建造了一座未來主義的智慧工廠,用於開發和製造"暴風"(Tempest)戰鬥機。

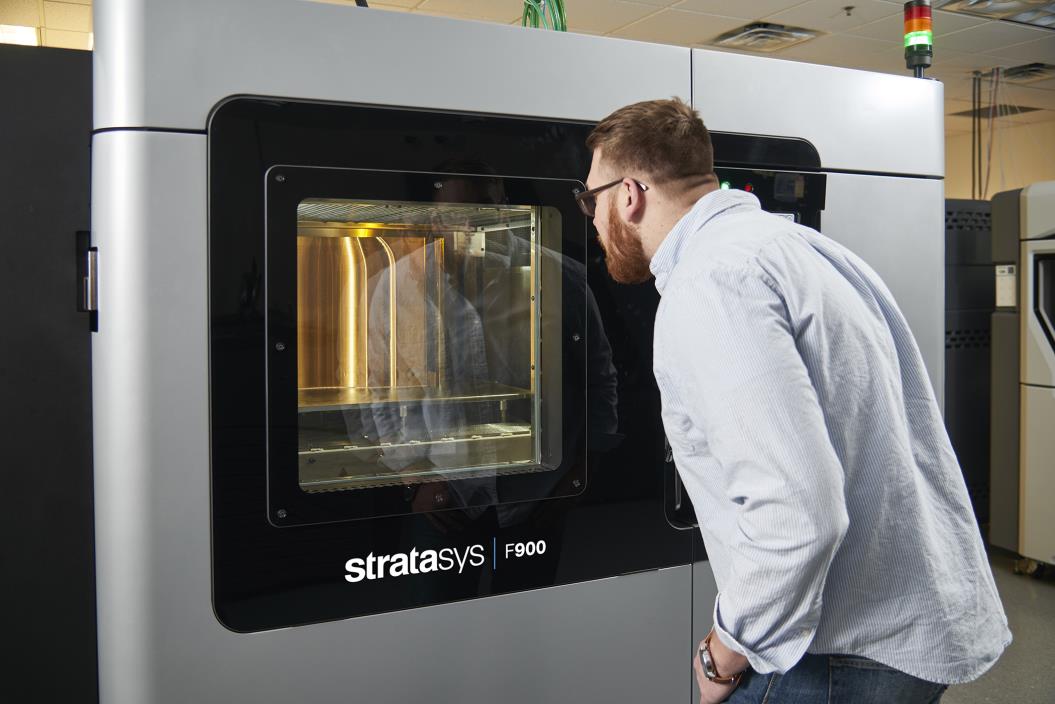

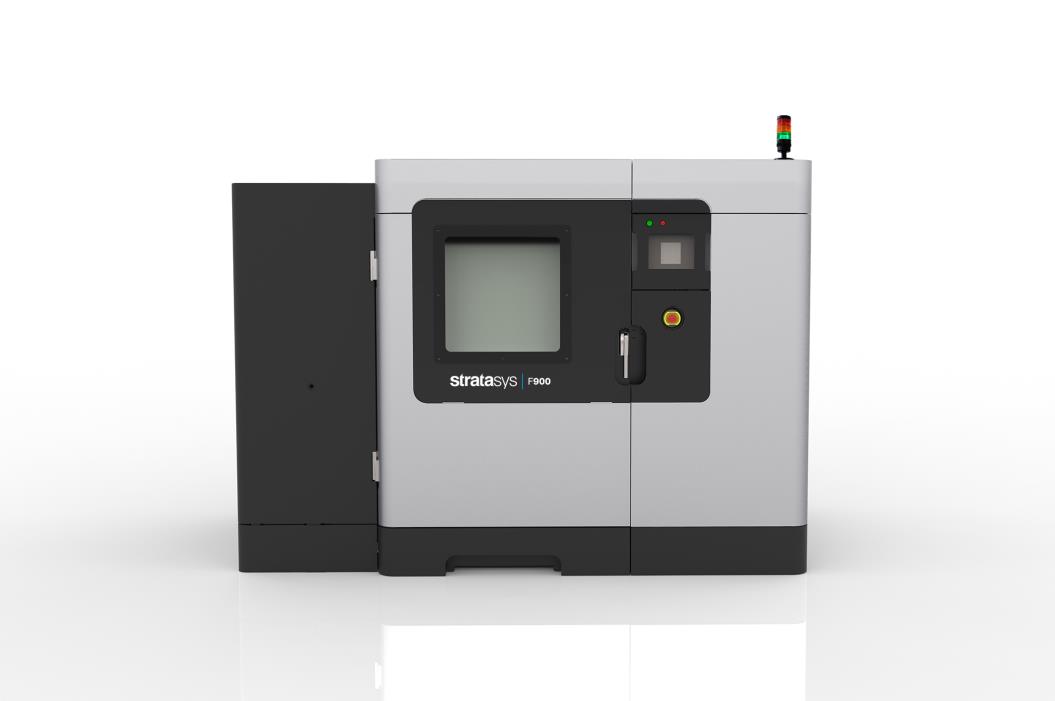

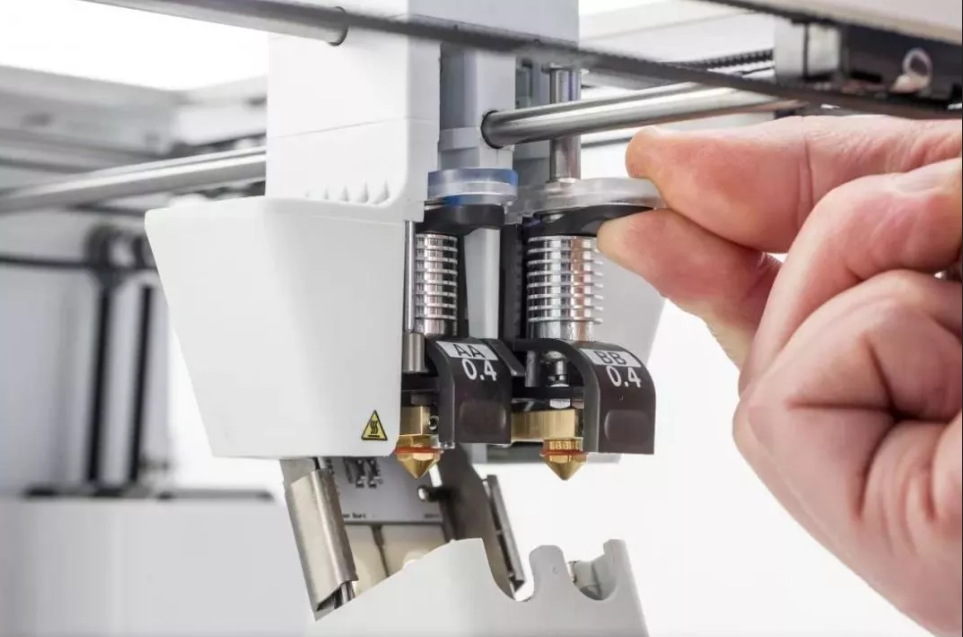

近日,這座史無前例的未來工廠,全新引入了一台Stratasys F900 3D印表機,希望通過先進的增材製造技術進一步提速生產線效能、持續降低業務成本。

說起BAE與Stratasys的合作,最早可追溯到2006年。十幾年間,雙方不斷加強聯繫,讓BAE對於3D列印技術和材料有了“更多接觸”。

這台新近“入手”的新機,已是BAE擁有的第4台F900 3D印表機。

到底是什麼樣的“神仙機器”,讓英國防務巨頭BAE多次伸出“橄欖枝”?

------------

Stratasys F900 3D 印表機專為設計和工作規模較大的製造業和重工業而打造,它具備所有 FDM 系統中較大的構建尺寸,旨在滿足苛刻的製造需求。

通過將加速套件添加至列印系統,可加快大型部件的構建速度,並快速擴大生產規模。

由於其列印系統採用的是與傳統製造工藝相同的標準工程級、高性能熱塑性塑膠製成,因此穩定性更高、系統故障率也更低。

------------

而這台全新安裝的F900 3D印表機將主要用於生產原型、模具和戰鬥機的最終用途部件。

通過進一步提高生產流程的靈活性,BAE希望相較既有的生產方法能夠明顯降低成本、縮短交付時間。

不難想像,F900 3D印表機將在未來工廠中“晝夜不停”地運行並推動更高效的生產,助力實現BAE的工業4.0創新。

“ 我們的未來工廠計畫使用顛覆性的技術推動戰鬥機的未來生產,我們正與供應商和更多行業進行緊密合作,以滿足英國政府對我們提出的要求,Stratasys的熔融沉積成型 3D 列印技術(FDM)在未來工廠中扮演了重要角色,它有助於我們實現節省成本、加速上市的總體公司目標。”

—Greg Flanagan, BAE Air增材製造運營部負責人

↑Stratasys FDM 3D列印技術被BAE廣泛應用於“颱風”(Typhoon)戰鬥機的多個地面設備應用

Stratasys 3D列印在BAE航太航空業務中的應用

作為一名開發使用增材製造技術超過20年的資深“玩家”,BAE對3D列印和Stratasys都非常熟悉。

比如,和克蘭菲爾德大學合作,使用弧線增材製造(WAAM)技術開發噴氣式戰鬥機部件。和曼徹斯特大學合作製造出可在飛行中進行超音速移動的“航空史上第一架飛行器”。

2019年8月,BAE與Stratasys達成更加緊密合作的協議,這也讓Stratasys的3D列印系統真正成為成本集約型未來工廠的一部分,持續深化為飛行器生產提高效率。

↑BAE引入的第4台Stratasys F900 3D印表機將作為未來工廠的一個組成部分

------------

就目前而言,Stratasys 的FDM 3D列印廣泛應用於BAE既有的飛行器地面設備。包括創建空間模型、設計驗證原型、生產製造工具,如夾具,固定器和最終用途部件,並已帶來了顯著的成本、時間節省。

FDM 3D列印技術是一種高效的方法,可降低產品模具的前期成本,尤其是在生產需求量較小的鑽具等產品時。

------------

未來,新增加的F900 3D印表機還將幫助BAE開發應用于模具的全新3D列印材料。包括碳纖維填充尼龍材料12CF,可用于製造強韌但輕盈的維修和開發工具。

“ 3D列印技術説明我們創新傳統製造工序,我們可以為新產品快速製作一次性部件,更便捷、更經濟地替換工具,在硬體延遲時保證生產正常運行。即使供應鏈中斷,在公司內部擁有這樣的生產能力讓我們可以更加靈活地運營業務,持續以最好的服務滿足客戶的需求。”

—Greg Flanagan, BAE Air增材製造運營部負責人

對Stratasys而言,與BAE的持續合作也是驅動產業創新,識別3D列印新應用的重要途徑。

“ BAE的未來工廠是創新型企業尋求最新增材製造技術的最佳實例。我們將持續與BAE團隊合作,共同探索全新解決方案,進一步擴大增材製造的應用場景。”

—Yann Rageul, Stratasys EMEA區製造解決方案部門總監

原型製作前三大注意事項

憑藉快速的生產和廣泛的設計可能性,3D列印已成為快速製作原型的首選,希望利用3D列印進行原型製作的工程師和設計師在開始之前應考慮這些關鍵因素。

1.最終產品

快速原型製定的決定中最重要的應該是您產品的應用程式。如果您的原型需要復制最終產品的化妝品外觀,則可以求助於提供更高解析度的技術和材料,或者您可能需要對原型進行後處理以獲得美觀。如果您需要原型能夠完全按照最終產品的功能運行,則可以;這就是提供堅固材料和理想公差的技術發揮作用的地方。

2. 3D列印技術

在Stratasys Direct中,我們提供了5種3D列印過程,每種過程都有各自獨特的構建樣式,設計限制和材料屬性。根據您使用的方法,將確定可能需要在CAD檔中實現的特定設計調整,例如偏移和差異。

我們擁有兩種3D列印技術,可提供前所未有的細節和精細的裝飾效果,非常適合需要出色美學的概念模型和原型:

(1)PolyJet

將柔性和硬質材料以及全色和透明膠片相結合的功能。

(2)SLA

可以製造出具有最平滑表面光潔度的詳細零件。我們的專有產品包括近中空的構造,用於重量極輕的零件。

對於功能原型,建議熔融沈積建模(FDM)和鐳射燒結(PBF)使用工程級熱塑性塑膠構建堅固耐用的零件,可以用與最終產品相同的材料對設計的機械功能進行逼真的模擬。

3.檔案格式和設計準則

3D列印方法使用.STL文件進行設置和構建。雖然可以將本機CAD轉換為.STL格式,但有時在本機軟件之外進行轉換時可能會出現問題。為了幫助確保良好的構建,請以.STL格式發送CAD。

.STL檔上的多個外殼和未共用的邊緣會導致不平坦的表面重疊或彼此斷開。最好的.STL檔通常只包含一個外殼,並且沒有未共用的邊。具有多個外殼的檔很可能不會按預期生成。指示檔最初設計時採用的度量單位(英寸還是毫米)也是關鍵所在?注意原始的度量單位可以減少潛在的誤差。

3D列印過程是自由形式的生產系統,可實現極其複雜的零件。它們的精確度在千分之一英寸以內,但與某些傳統製造方法相比,公差控制要小一些。每個過程的最小特徵尺寸為.010“-。030”。設計師應考慮過盈配合和線對線設計等設計的微小尺寸差異,或計劃在製造後利用CNC加工來達到關鍵公差。

延伸閱讀:

● 什麼是FDM

3D列印類玻璃材料

從醫療行業到消費產品,玻璃是一種兼具實用和美學特性的多功能材料。諸如真正的透明性和耐熱性之類的品質使其成為照明外殼,廚具和光學設備的流行選擇。

但是,玻璃可能會對原型製作過程帶來挑戰。與紙張,塑料和木材不同,玻璃需要專家知識和專門的設備才能將其加工成正確的形狀。甚至玻璃面板之類的工業應用也要求製造商對平板玻璃進行回火,切割和拋光。複雜的消費產品的原型製作可能更加困難且昂貴。

設計工作室沒有時間或金錢來將每個原型都外包給製造商,但是他們需要用於用戶測試和利益相關者批准的功能模型。塑料提供了更便宜,更容易獲得的選擇。

↑用VeroUltraClearS材料列印的透明塊3D

一個流行的例子是PMMA,由於其高的衝擊強度和出色的透明度,它不僅用於原型製作,還用於最終零件。但是,設計人員可能會遇到與PMMA相同的原型設計問題:儘管它比玻璃便宜,但要花費時間和專業的製造設備來成型和成型。花數天時間來創建早期的丙烯酸原型並不是時間或成本效益,因此許多設計師依靠不透明的模型來傳達初始設計意圖。

PolyJet技術提供了另一種解決方案:結合透明材料的3D列印的速度和簡便性。當您只需將設計發送到內部3D打印機時,就不需要建模服務來完成這項工作。VeroUltraClearS™是J55的一種新產品,它是一種經濟實惠的辦公友好型PolyJet 3D列印系統,它是一種光聚合物,比其他任何3D列印材料都更能模仿PMMA。具有90%的透光率和較低的黃色指數,是建模需要半透明組件的產品或可視化內部細節的理想選擇。

↑幾種半透明3D列印材料的黃色指數比較

J55的多材料功能意味著您可以創建具有透明和不透明組件的零件,從而省去了原型製作過程中的額外步驟。獲取適用於照明組件,消費品,眼鏡和醫療設備等應用的準確,高保真模型。為什麼要等上幾週的丙烯酸原型,才能在幾小時內從J55獲得詳細的半透明零件?只需進行少量的後期處理,模型就可以立即從構建托盤傳遞到利益相關者的手中。

J35 Pro 成就工程設計和快速測試的「加速器」

“在沒有配備J35 Pro之前,我們會耗費大量時間進行溝通,以便準備模型。整個過程需要花費數周時間並進行大量測試,而最後並非都有成效。我們目前的內部列印工作所具有的潛力可以讓我們在一夜之間完成大部分的列印工作,並獲得許多工作模型分享給我們的客戶。"

——Yaniv Adir/ Taga

簡介

設計公司和設計工程公司為了維持業務,會不斷面臨許多挑戰。在當今世界,競爭日益激烈,企業需要持續打動客戶和滿足客戶的需求,並且需要不斷地提供創新的解決方案,這會給許多公司帶來挑戰。

Taga是一家專研工業設計、工程規劃以及用戶體驗和用戶界面交互的製造工程公司。該公司決定使用 J35™ Pro PolyJet™ 3D印表機 來測試他們的應用,從而來判斷在企業內部使用3D印表機是否有助於應對上述公司在傳統領域所面臨的困難。

來自Taga的項目經理Yaniv Adir分享了J35 Pro的一些使用經驗。

挑戰

Taga在未使用J35 Pro之前,每當完成了設計流程,就需要花費非常漫長的時間來發送和測試模型。

鑑於這些問題,Taga只能向外部供應商發送數量有限的模型,並且需要非常謹,以確保這些外部供應商值得信賴,不會洩露Taga或者Taga客戶擁有的任何知識產權。另外,概念驗證測試會涉及數量有限的模型,而且這些模型並不總是能達到Taga所追求的品質和精確度。

“如果我想擴大我的業務並為客戶提供服務,那麼最好的方法就是縮短服務時間,同時改進我所提供的產品。”

——Yaniv Adir/ Taga

解決方案

Taga決定為他們的設計師和工程師配備Stratasys J35 Pro。這台打印機具有許多優勢,但在Yaniv看來,其主要的優勢是能夠進行快速測試——事實證明,這對內部及外部客戶而言都至關重要。

例如,Taga的一個項目涉及無人機的安全性能。開發該產品所面臨的挑戰是使其能夠阻止無人機旋轉並降低易破碎性。他們需要旋轉裝置具有高度的柔韌性,但他們不確定達到怎樣的剛性水平才是最佳效果。

而這個問題通過使用多個打印件得到了解決。在配備J35 Pro之前,打印這麼多的零件需要花費漫長的時間並進行無數次的嘗試。

在擁有J35 Pro之後,他們打印出了四個不同的樣品,每一個樣品具有不同程度的硬度,這便可以讓客戶感知到產品概念並採納合適的設計方案。這不僅創造了一款可行的產品,還幫助Taga成功脫穎而出。

結果

通過使用J35 Pro,Taga已經能夠掌控多材料打印技術。通過使用柔性及剛性材料的組合,Taga也能夠設計出滿足各種產品需求的原型。

“這對我們的一些醫療項目來說非常有益。還有一個額外的好處是,我們的一些設計會受到知識產權保護,我們能夠在內部打印而無需發送給外部人員,從而具有更高的安全性,減少風險。”

——Yaniv Adir/ Taga

剛柔並濟,多材料組合PolyJet技術帶你“玩轉”精準列印

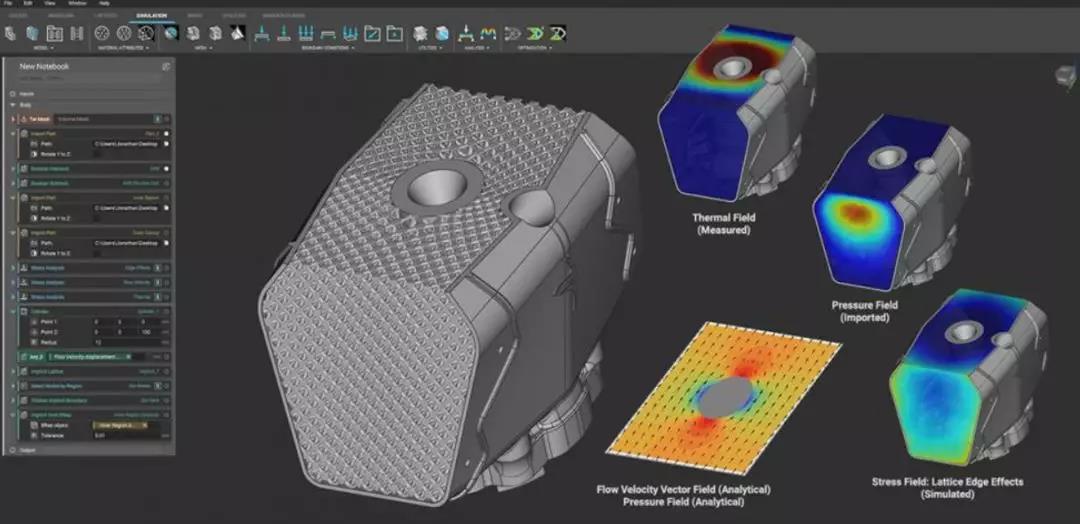

“我們正在構建設計工具,幫助我們應對多材料設計空間中存在的數十億三維像素。所以,我們試圖使人們更容易地描述此空間中的3D模型。我們還在創建一些工具,讓用戶能夠驗證列印件是否可以按其原始意圖進行列印。”

——Rob MacCurdy教授/ 科羅拉多大學博爾德分校

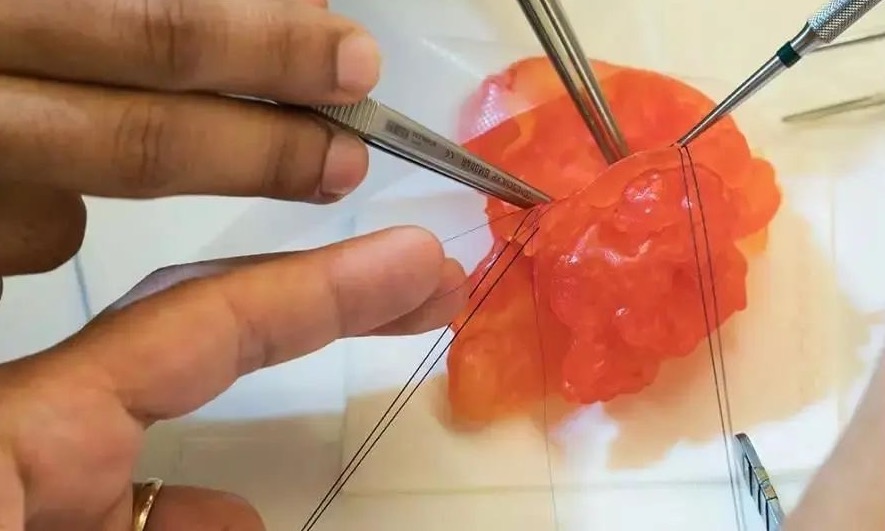

Rob MacCurdy教授擁有豐富的使用 他和他的團隊還一起研究針對不同患者個體的醫學模型,並提前向外科醫生展示每個患者的形態。

為了促進該技術的發展,Stratasys®提供了一個研究方案套裝

使用Stratasys PolyJet™ 列印機和特定的設計工具,獲得這種控制水平後,MacCurdy便能夠在他的多材料設計中創造創新的功能性。

挑戰

在科羅拉多大學博爾德分校的校園裡,一個6000平方英尺的工程中心正在引領在3D打印機器人設計中採用多材料的潮流。該中心由Rob MacCurdy教授以及三位機械工程教授、博士生、碩士生和本科生組成的團隊,他們嘗試改進多材料打印技術來創造具有先進功能的機器人。MacCurdy教授多年來一直在使用Stratasys 3D打印機來進行機械工程方面的創新,但是他目前的目標是利用不同材料組合在他的3D列印機器人上實現複雜結構和功能。

此外,MacCurdy還在致力於創建獨特的醫學模型,以輔助外科醫生理解患者的獨特形態。使用這些術前規劃模型可以縮短患者恢復時間,並通過縮短手術時間來降低費用,最終改善患者的治療效果。

許多研究人員和創新中心在嘗試更靈活、更精確地控制其增材製造工藝時面臨相似的挑戰,但高級用戶往往發現市場上現有的工具有很大的局限性。為了使有創新目標的用戶獲得他們所尋求的工具和能力,並促進他們使用3D列印實現這些想法,Stratasys最近發布了科研套裝。

“雖然有很多3D列印製造商都在朝這個方向發展,但Stratasys PolyJet印表機提供了更多的材料通道,通過引入各種材料——包括液體材料——我們可以提高這些3D列印零件的真實度。在探索改變材料特性以製作機械性能逼真的術前規劃模型方面,我們已經佔據了領先地位。”

——Rob MacCurdy教授/ 科羅拉多大學博爾德分校

解決方案

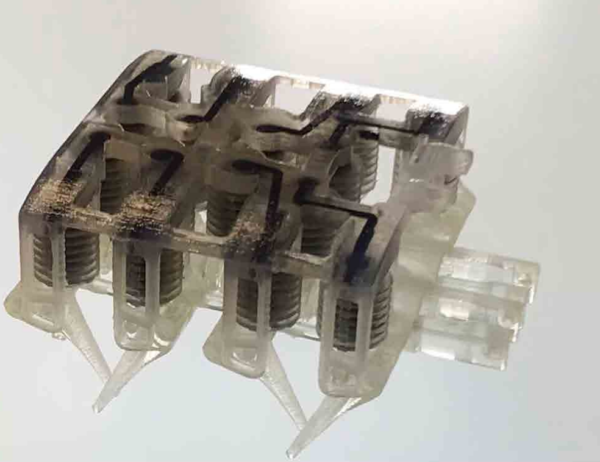

Robert MacCurdy已經非常成功地創造了完全用3D列印製作的機器人,並採用了液壓驅動,可以利用流體促使機械運行。使用增材製造技術製造由多種材料組成的柔性結構,該實驗室已經成功實現3D列印剛性和流體的材料組合。

流體是由列印機本身列印出來的,而不是後期添加進去的。正如MacCurdy教授所解釋的,“這是這個特殊機器人的一個重要部件,因為我們無法在後處理步驟加入流體。我們也無法處理這個設計中的所有隱匿角落。”通過同時列印固體和液體材料,這些機器人從列印機出來後就可以利用流體區作為驅動部件的一部分,而被立即使用。

“在我的實驗室裡,我們正在努力解決的最大挑戰之一是,使用許多不同的材料進行3D列印,並通過三維像素列印方法和Stratasys技術創造出極其複雜的設計。”

——Rob MacCurdy教授/ 科羅拉多大學博爾德分校

結果

目前可用的軟件旨在幫助用戶簡化工作流程,但高級用戶往往需要更具體或更靈活的控制。通過向列印機和軟件提供更高級的命令,用戶可以執行更精細的編輯,確保他們能夠實現自己的目標以及無與倫比的工藝。

Stratasys PolyJet打印機的設計是為了讓3D列印變得簡便,但當用戶想要對其3D列印能力進行更詳細和復雜的控制時,他們就需要更先進的工具來提供精確的命令。

破除大規模3D列印的最後障礙之一

技術一步步地進步,排除了產業大規模廣泛採用增材製造技術的障礙,使得現在 3D 列印機速度更快、更可靠,可提供更大的構建區域,支持更廣泛的材料,而且價格也越來越實惠。不管是局部性或全面性使用 3D 列印機進行零件生產的製造業廠商數量,以及供應3D 列印機的設備商數量,每年都呈指數型增長。

多項調查記錄指出,製造行業內的高層決策者對大規模增材製造的投入,目前仍有一項因素障礙,阻礙了許多公司做出決策:擔心供應商被綁定。

傳統上,工業 3D 列印市場一直由封閉的生態系統主導,在這種生態系統中,客戶在3D列印機整個生命週期內都被綁定在他們選擇的供應商專有技術上。大多數 3D列印機製造商皆已經為自家的硬體、技術和材料取得專利,且要求客戶只能使用經設備製造商批准可用於機器的材料品牌——而且通常價格很高!

如此一來,3D列印機製造商可從每個客戶那裡獲得有利可圖的長期供應收入流。對客戶的好處是了解所用材料的精確化學成分和質量,以獲得始終如一的最佳結果。但對於生產領域的客戶來說,這個價格是不能接受的。Essentium 相信有更好的方法。

如今,許多大型製造設備都需要以開放生態系統構建的 3D 解決方案,以降低成本、提高靈活性並允許使用他們選擇的材料。通常,開源材料比專有線材便宜,材料成本高是阻礙行業增長的因素之一。客戶還希望自由地調整軟體,而不是重新設計現有流程或繞過封閉系統的限制。如果供應商倒閉或不再支持應用程序或材料,會發生什麼情況?改變設備和關係需要大量的資本投資。

封閉的 3D 列印生態系統雖然可以接受小批量生產、原型製作、定制矯形器和假肢製造以及一些消費者用途,但仍將成為製造生產級水平的障礙。為了具有競爭力,大型製造商需要開源的生態系統來實現差異化、成本和規模。大型製造商不希望被告知如何生產自己的產品,想要能夠讓他們自由設計和開放材料獲取的工具。Essentium 正在實現這一目標。

Essentium 是一家 3D列印機製造商,致力於通過創建一個由其HSE 3D列印平台組成的開放生態系統來改變觀念並消除這些障礙。一個開放的3D列印生態系統將看到更多的合作夥伴關係,專注於讓客戶更好地控制他們的創新、更多的材料選擇以及具有突破性經濟效益的工業規模生產,為大規模3D列印掃清道路。

Essentium 認為,如果3D列印要成為最終用途產品工業流程的有力競爭者,專注於開發新材料和更好更快機器的開放市場是製造商解鎖新應用和新商機的唯一途徑。為了證明此想法,Essentium 與跨國化學公司BASF和 3D 軟體開發商 Materialise NV 合作,清楚地表明其開放式生態系統方法正在解決工業增材製造市場未滿足的需求。

-------------

Essentium, Inc. 提供工業3D列印解決方案,通過將產品強度和生產速度與不妥協的工程材料集大規模結合在一起,顛覆了傳統製造流程。Essentium 製造並提供創新的工業3D列印機和材料,使世界頂級製造商能夠彌合3D列印和機械加工之間的差距,擁抱增材製造的未來。

專業樹脂SLA 3D列印機比較XiP與Form3

Nexa3D® XiP

在 Nexa3D,我們採用了我們的工業樹脂 3D 列印引擎(稱為 LSPc)並將其縮小到桌面型設備——讓個人專業人士和小型企業能夠使用超快 3D 列印技術。LSPc 是第三代光引擎技術,可提供顯著的速度改進和最高的部件間一致性。

Formlabs® Form 3+

Formlabs 是桌面 SLA 3D 列印的先驅之一,其 Form 3+ 是其最新的列印機型號。Form 3+ 是 Formlabs 第一代雷射光系統的進化版,列印速度明顯較慢。

非專業人員也觸手可及- F120

全球3D打印和增材制造解決方案領導品牌Stratasys(Nasdaq:SSYS)本周在中國市場發布最新研發的F120™ 3D打印機。F120是Stratasys F123™ FDM®打印機產品系列的最新成員,采用Stratasys可靠的FDM®技術(Fused Deposition Modeling:熔融沈積制造),再加上強大的打印機工程級材料,F120為中國的設計師、工程師和教研機構帶來集高性價比、桌面靈活性和優選的工業級特征於一體的3D打印解決方案,使準工業級3D打印質量對非專業人員也觸手可及。

新品發布儀式由Stratasys攜手F120 3D 打印機在華總代理商——陜西非凡士三維科技有限公司在古城西安舉行。渭南高新區管委會副主任、渭南3D打印基地負責人姜通先生、Stratasys南亞區總裁Michael Agam先生、非凡士各級領導以及全國各級代理商代表出席了發布會。非凡士是國內高新技術企業,不僅在台式機和工業級3D打印機領域擁有豐富的市場開發經驗,在3D打印領域也積累了深厚的客戶經驗。

Stratasys南亞區總裁安志傑(Michael Agam)表示:

“3D打印技術已經存在30余年,常被譽為‘下一次工業革命’,它被認為是快速原型的基石,通過為企業提供必要的工具來簡化和優化產品開發流程,實現了使企業更具競爭力的承諾。作為3D打印解決方案的先鋒和全球領導者,Stratasys一直致力於可靠性及可重覆性的創新和創造,並竭力打造具備卓越性能、及準確性的產品,以滿足客戶日益增長的需求,如航空航天,汽車,消費品,醫療保健和教育等行業。”

“隨著中國不斷推進制造業轉型升級,日益向制造業強國邁進,中國對先進3D打印的需求與日俱增。由此,增材制造技術和解決方案已成為這一轉型不可或缺的一部分,與人工智能或物聯網等許多其他技術並立。這就是為什麼中國一直是Stratasys的戰略市場,而如今對我們來說,更重要的是確保我們的客戶能夠針對他們的每一個具體需求找到最合適的解決方案。這也是為什麼我們近年來一直在擴大投資,包括一個更大全新的經驗中心和更多的解決方案及應用領域的專家。通過加大投資力度,並依托我們業界領先的3D打印技術、全球經驗、 本地資源和合作夥伴,我們有信心與客戶攜手合作,助其不斷優化業務,發展壯大。而此次F120的強勢推出,也再次印證了我們積極致力於深耕中國市場的承諾。”安志傑進一步表示。

Stratasys南亞區總裁 Michael Agam 發表致辭

F120是Stratasys推出的首款適用於桌面的3D打印機。但不同於目前市場上其它桌面3D打印的是,F120在高性價比的同時打印成品效果已達到準工業級水準。打印模型性能卓越,機器支持最大254x254x254毫米的3D打印,可用於汽車、電子、教育等多行業的功能測試。F120采用ABS-M30™和ASA熱塑性塑料,這類工業級材料具有卓越的強度、耐用性和光潔度,滿足成型、制造等各種3D打印需求。

Stratasys此次推出的F120,配備了GrabCAD打印軟件,實現無縫打印過程和穩定的打印作業監控,從而最大限度地提高打印進度和輸出。因此,F120為3D打印的用戶,提供了前所未有的打印體驗。

Stratasys和陜西非凡士現場簽約

3D打印作為我國制造業升級轉型的重要推進技術之一,獲得國家政策的大力支持。近年來,我國3D打印(包括桌面級)行業發展勢頭強勁,市場規模持續擴大,2018年突破20億美元。預計未來將延續這一強勁的增長態勢。

海爾兄弟

提及“海爾兄弟”,大家一定不陌生,海爾集團銳意進取的形象影響著中國幾代人,無論是在冰箱、洗衣機還是微波爐、吸塵器等小家電上,“海爾兄弟”的LOGO 都代表著創新、實用與美感。那麽,“海爾兄弟”與3D列印又有著什麽樣的故事呢?一起來看一下!

與 Stratasys 15 年的 3D 列印情誼

在2000年,海爾模具就購入第一台 Stratasys 3D列印機,成為國內先行者。上世紀90年代,家電市場蓬勃發展,海爾集團的競爭壓力越來越大,然而,傳統的模型制作工藝(如手工制作、CNC加工)難以高效滿足設計與生產需求,為團隊帶來了瓶頸。而3D列印顛覆了傳統的模型制作方式,可以在幾個小時內即可打印出所需的部件模型。同時,還可以用非常低的成本隨時進行設計修改。

在15年中,Stratasys 3D列印技術的不斷突破,與海爾的創新思維相輔相成。2012年,海爾模具購入 Stratasys 的Fortus 900mc 3D列印機。這款3D列印機基於FDM技術,可構建耐用、精確、可重覆的零部件,最大尺寸可達 914 x 610 x 914 mm,具有兩個材料倉,最大程度地延長了無人值守構建時間, 且能夠水溶去除支撐材料,不易損壞模型,避免了因誤差和損壞引起的模型制作改動,操作環境幹凈整潔。對於要求嚴苛的功能性原型、生產零件、夾具、卡具以及模具,Fortus900mc 可使用滿足多種材料性能要求的熱塑性塑料,其中包括海爾模具一直使用的 ABS-M30,用於實現良好的抗拉、沖擊 和抗彎強度。

3D 列印迷你洗衣機,驚艷海爾展台

2014 年,一台3D列印的迷你洗衣機亮相海爾的各大展台,為海爾增加了不少新“粉絲”。這台3D列印的迷你洗衣機是海爾明星產品免清洗洗衣機的展示版本。

除了控制系統、排水管之外,迷你洗衣機的內筒、上蓋、盤座、外殼等各個部件,均由Stratasys Fortus 900mc 3D列印機直接制作而成,完美模擬了實體洗衣機的外觀、結構和功能,這大大推動了產品的上市與銷量。小小的洗衣機在為消費者帶來新鮮感的同時,更體現了 3D 列印在直接制造方面的優勢。褚名舉表示:“有了Stratasys 3D列印,我們無需為展品重新開模、制模,這減少了大量的制造與時間成本。”

3D列印助力完成模型制作的關鍵三大方面

海爾各類家電產品均在產品研發前期應用了3D列印技術進行部件模型的制作。以明星產品免清洗洗衣機為例,使用 Fortus 900mc 3D列印機,公司完成關鍵的三大方面模型制作,進行設計驗證 :

No.1: 列印外觀模型,從美觀和符合設計理念的角度對其(如洗衣機的裝飾板)進 行外觀測試評審,並做出相應的設計調整 ;

No.2: 列印結構模型,將如洗衣機盤座、上蓋之類的部件模型與其他部件組裝, 驗證其尺寸是否吻合,從而保證組裝的嚴絲合縫,避免組裝幹涉 ;

No.3: 列印功能模型,並將其裝上真機進行真機實驗,保證如內筒、平衡環、排 水閥等部件能達到設計師的預期的洗滌、平衡或排水等功能。

因此,居安思危、勇於創新讓海爾成為國內 3D 列印的先驅者和受益者,也讓這個品牌在行業無數次大浪淘沙之後,仍然聲名鵲起。

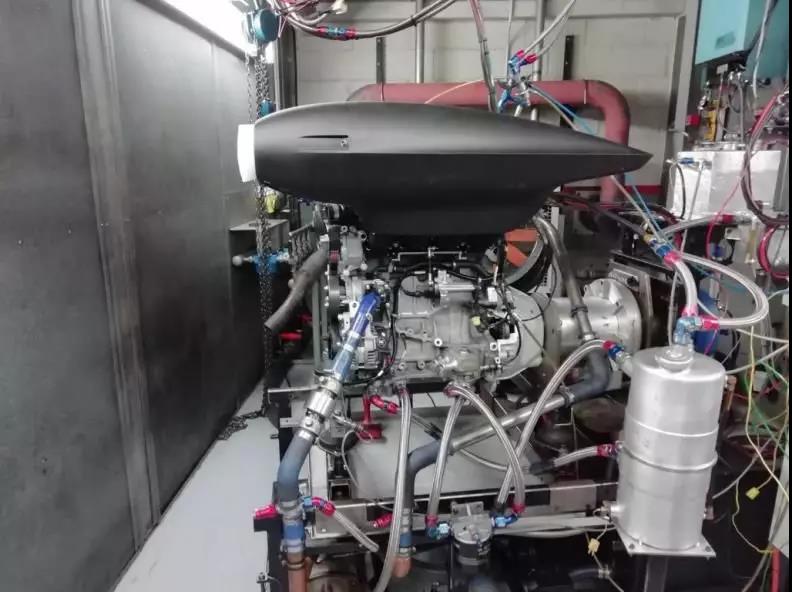

超級跑車3D列印優化設計

Briggs Automotive Company(BAC)是一家著名的英國製造商,該公司在設計和生產最新版的BAC Elite Supercar產品時均採用了增材製造。當面臨一個重要的空氣箱設計過程的有害延誤時,該團隊轉向Stratasys FDM增材製造,以在創紀錄的時間內生產出功能齊全的原型,並改善最終的公路性能。

Mono R是該公司迄今為止設計最複雜的汽車,背後有多年的思考和數千小時的研究。Mono R的重量僅為555kg,是世界上第一款將石墨烯增強碳纖維應用於每個車身面板的生產汽車。為了達到必要的標準,設計必須比之前的任何超級跑車都更輕、更高效、更光滑,因此球隊面臨著一個重大的挑戰。

迎難而上,創新應用

空氣盒的最終設計需要昂貴的工具,碳纖維生產過程又是勞動密集型的工作。很快,設計團隊就意識到,使用傳統加工技術創建原型是不可行的。

“使用傳統加工方法生產一個空氣箱原型的交貨期超過了兩周。如果產生的原型有任何問題,那麼任何設計反覆運算都會增加兩倍的時間。這是一個延誤,我們負擔不起。”伊恩布裡格斯,美國銀行設計總監解釋道。

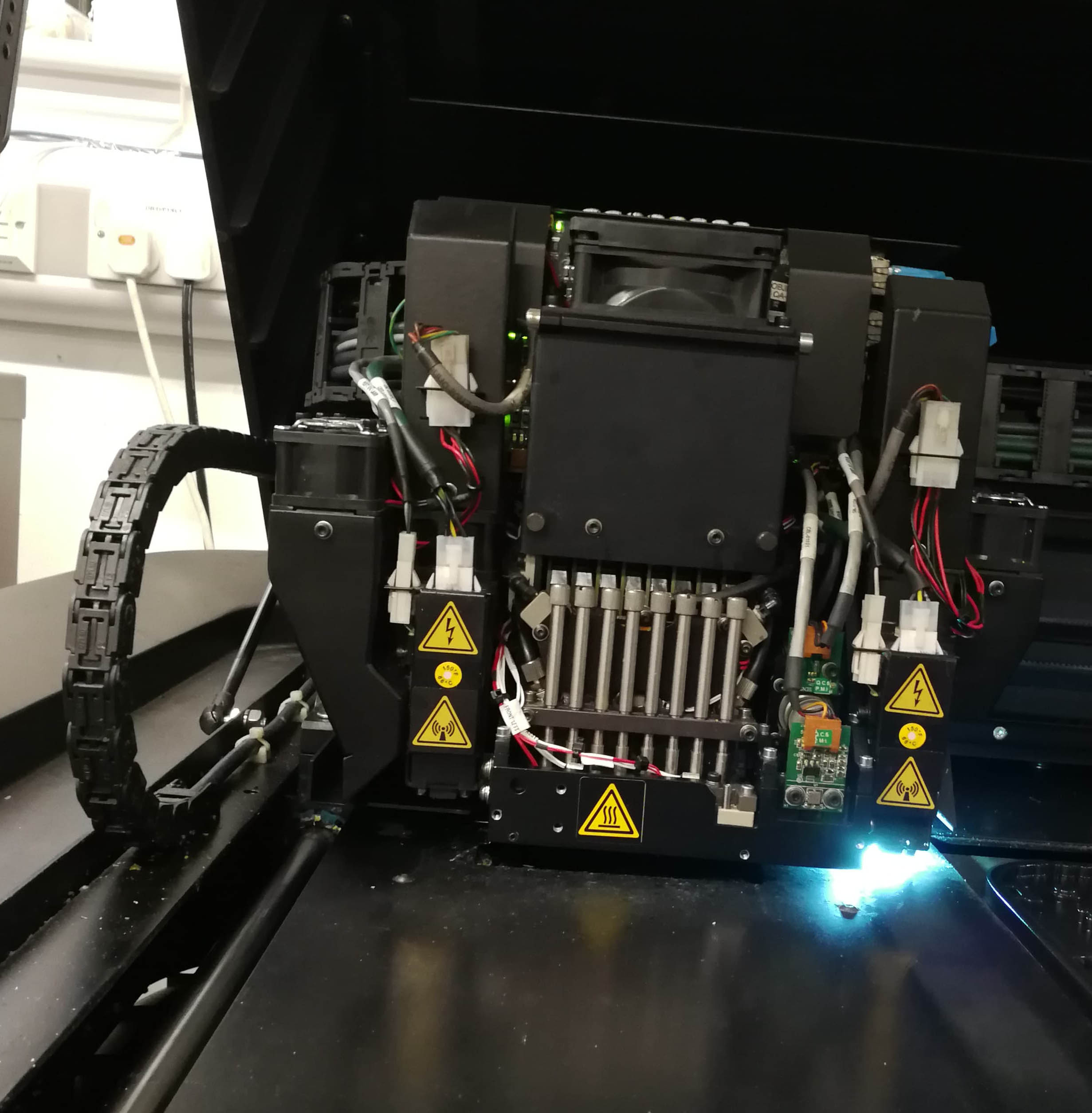

在Mono R超級跑車上測試了全功能3D列印進氣口,以提高最終的公路性能

BAC的團隊將增材製造作為解決方案,並尋求Stratasys和我們的英國白金合作夥伴Tri-Tech 3D的幫助。使用Stratasys F900生產3D印表機,團隊僅用了幾個小時就生產出了Airbox,然後安裝到汽車上,並通過它的步伐評估零件設計和性能。

壓力測驗,攻破難關

Mono R最高時速可達170英里,動力超過340馬力,動力重量比達到每噸612馬力。因此,設計的方方面面對汽車的成功至關重要。預計溫度將超過100度,任何生產的樣機都需要在試駕過程中經受住惡劣的環境。

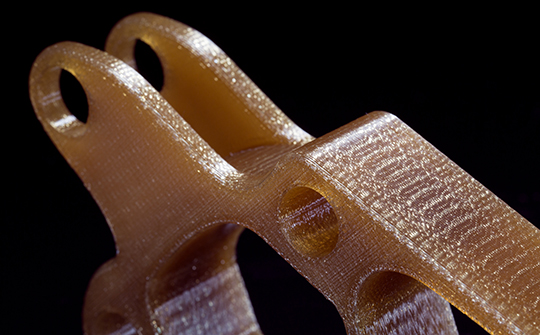

Stratasys F900 3D印表機

由於Stratasys F900上提供的工程級材料,該團隊得以用Stratasys的尼龍12CF材料生產原型。尼龍12CF是一種碳纖維增強的熱塑性塑膠,可以承受超過140攝氏度的溫度,它為設計團隊提供了一個機會,讓他們能夠在盡可能接近真實物體的材料中對原型進行測試。

“Stratasys工業3D印表機提供的設計自由對Airbox至關重要。”布裡格斯總結道,“我們親眼目睹了Stratasys工業系統在空氣箱生產中的應用,並首次在整個汽車中感受到它的效果。這只是BAC發現作為一個設計團隊,增材製造可以為我們提供什麼,以及我們如何繼續推進我們行業的邊界的開始。

想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

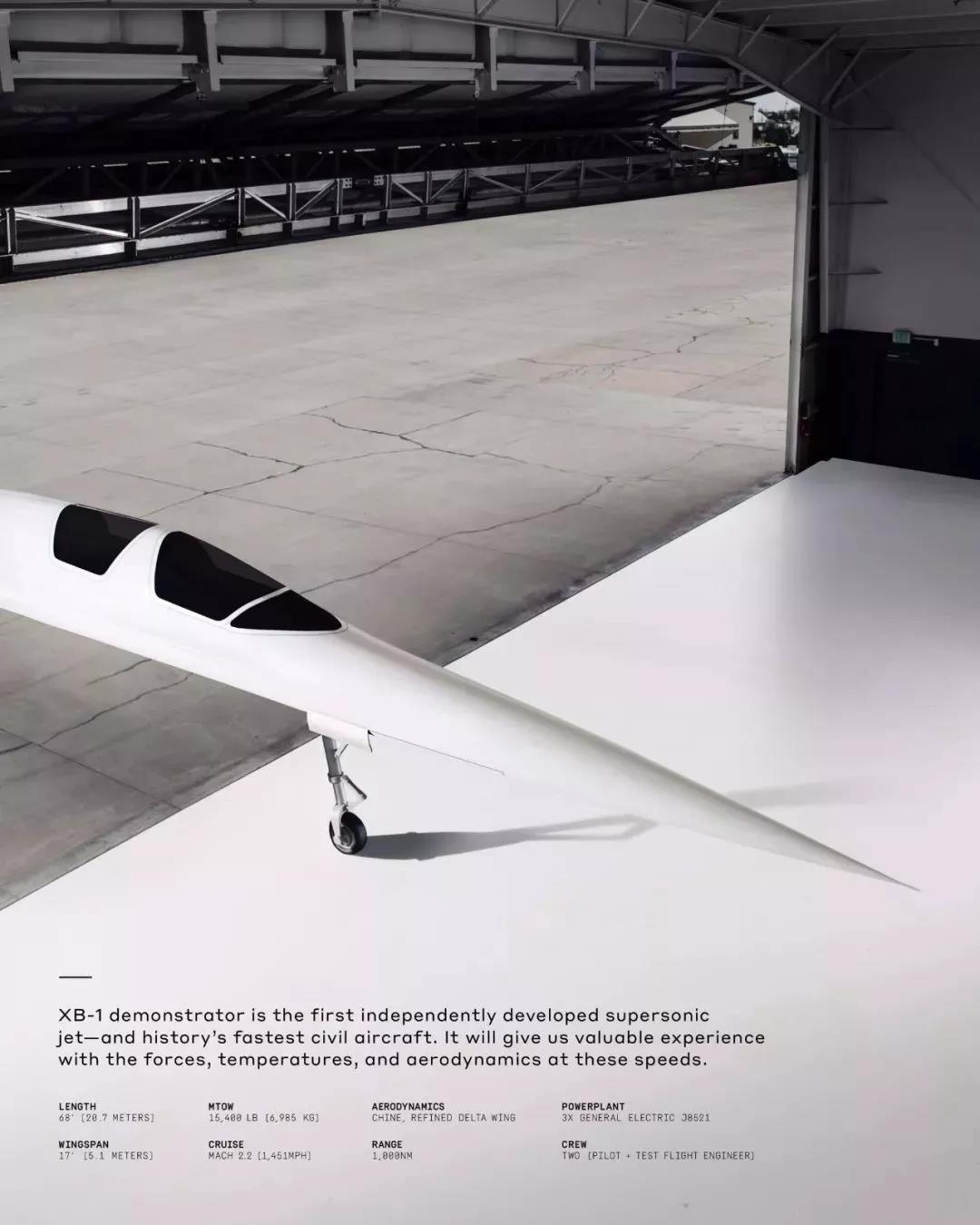

超音速旅行飛機

沒有最好,只有更好,這是BoomSupersonic的宗旨,超音速旅行飛機,讓世界變得越來越小,這是Boom Supersonic的目標,為踐行其宗旨,為努力實現其目標,該公司從未停止腳步!

兩年前,Stratasys與總部位於科羅拉多州的BoomSupersonic公司建立了技術合作關系,預計將制造出歷史上最快的超音速客機。根據協議,Stratasys將用自己的FDM 3D打印技術來支持BoomSupersonic生產先進的模具和生產級飛機零件。此外,該公司采用Stratasys F900 Fortus系統為其客機制造飛行途中所需的部件,其中包括為XB-1制造部件,並計劃今年進行飛行測試,計劃明年升空。

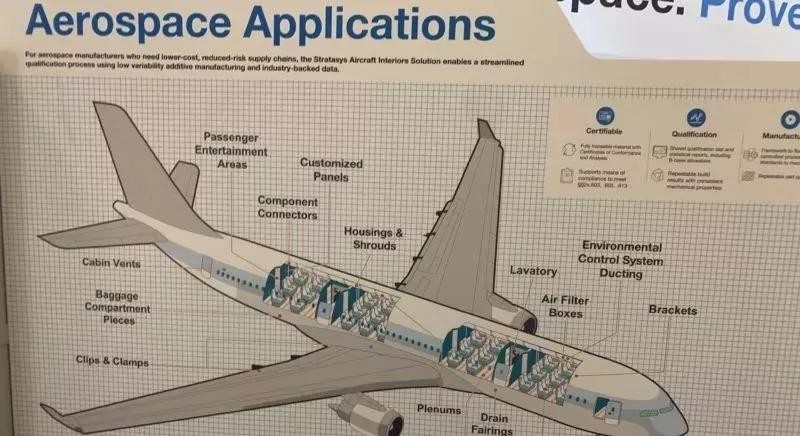

與BoomSupersonic的合作,是對Stratasys的一種肯定,整個團隊都盡心盡力為其提供解決方案和技術。比如,Stratasys為Boom提供了整套飛機內飾解決方案(Aircraft Interiors Solution,簡稱AIS),用於制造飛機內飾的附加組件。AIS旨在幫助航空公司取得資格,從而生產符合航空標準的部件。眾所周知,空中客車公司、通用電氣公司和波音公司都將在飛機上安裝大量3D打印部件,並且這些3D打印部件可以定制化按需按量生產。到目前為止,3D打印技術在客艙內飾領域取得了重大進展。

BoomSupersonic如何使用FDM 3D打印技術?

逼真器官模型

隨著時代的發展,3D打印技術在醫療領域大展身手。法國波爾多大學附屬醫院(CHU)憑借其獨特的全彩、多材料3D打印技術,提高覆雜腎臟腫瘤切除手術的成功率。並且,該醫院是目前世界上使用Stratasys J750 3D打印機進行覆雜腎臟腫瘤切除手術的醫院之一。

3D列印器官模型的優勢

眾所周知,腎臟是人體中十分重要的器官,因為其能降低人體患慢性腎臟病的幾率。波爾多大學醫院泌尿外科教授Jean-Christophe Bernhard表示,3D打印模型提供的清晰視圖有助於識別並避免對覆雜或高容量腫瘤導致的精細附近動脈和血管的損害,否則將導致患者的腎臟被完全切除。

Bernhard教授解釋說:“全彩且逼真的3D打印器官模型,具有可視化的特點,幫助我們可以進行更精確地手術規劃,這通過2D掃描不容易實現。此外,3D打印模型還用於向患者解釋病情,以及改善外科醫生培訓。”

使用3D列印模型的真實案例

患者卡羅爾·裏德爾在波爾多大學附屬醫院接受了手術。她表示:“在手術前,醫生給我看了我個人的3D打印腎臟模型,十分逼真,並且讓我比MRI掃描更好地了解整個手術過程。我註意到腫瘤在腎臟的外壁,而不是在器官內部,所以我很欣慰,因為我的情況並不像我想象的那麽糟。”

此外,在J750 3D打印機的幫助下,波爾多大學附屬醫院創建了一個名為Rein 3D Print的合作研究項目,旨在確認,如若提高患者對其手術流程的了解度,是否能夠改善門診護理。Bernhard教授表示,3D打印模型有助於該試驗方案的成功,並減少了患者在術前規劃期間的住院時間。

Bernhard教授解釋說:“用2D掃描或圖表來描述腎臟腫瘤切除過程,肯定會讓大多數患者感到有些困惑。而一個3D打印模型,即可讓患者清晰地了解到自身情況,可以放松心情,這讓病人能夠清楚地知道我們要做些什麽。”

Stratasys 3D打印技術在醫療領域的應用越來越廣泛,為醫生和患者帶來了諸多便利,想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

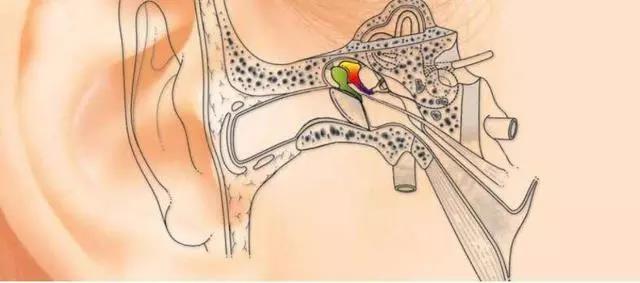

3D列印中耳移植手術

喜大普奔!世界上第一例使用3D打印部件的中耳骨移植手術幫助一名40歲男性恢覆聽力!這項開創性的外科手術由比勒陀利亞大學(UP)健康科學學院耳鼻喉科學系主任Mashudu Tshifularo和他在南非Steve Biko學院的醫療團隊完成!

根據美國國立衛生研究院的數據,大約三分之一的65歲至74歲的美國人患有聽力損失,而75歲以上的美國人中有近一半聽力有困難。而Stratasys 3D打印技術為患有某種特定類型的聽力損傷的人提供了希望。

在傳統上,醫生通過使用由不銹鋼和陶瓷制成的患者特異性假體進行手術重建來治療傳導性聽力損失。然而,這種手術的失敗率很高。馬裏蘭大學醫學院(UMSOM)放射學助理教授Jeffrey D. Hirsch博士說:“小骨是非常小的結構,造成手術失敗的一個原因是由於假體的尺寸不正確,但如果你可以更精確地定制假體,那麽手術應該有更高的成功率。”

因此,Hirsch博士和他的同事通過3D打印為導電性聽力損失患者創建定制假體。研究人員從三個人體屍體中移除了聽骨鏈中的中間連接骨,用CT對結構進行成像,然後3D打印出特異性植入物。緊接著,四位外科醫生會將每個假體插入相應的中耳,匹配度極高。Hirsch博士表示:“這項研究突出了3D打印的核心優勢,能夠非常準確地將空間解剖關系重現到亞毫米級別。”

因此,Hirsch博士和他的同事通過3D打印為導電性聽力損失患者創建定制假體。研究人員從三個人體屍體中移除了聽骨鏈中的中間連接骨,用CT對結構進行成像,然後3D打印出特異性植入物。緊接著,四位外科醫生會將每個假體插入相應的中耳,匹配度極高。Hirsch博士表示:“這項研究突出了3D打印的核心優勢,能夠非常準確地將空間解剖關系重現到亞毫米級別。”

手術團隊采用內窺鏡進行手術,以將對患者的侵入性降到最低。手術中需要移植的中耳部分——錘骨、砧骨和鐙骨——全部由3D打印鈦金屬打印而成。之所以挑選鈦金屬,是因為其具有更好的生物相容性。Tshifularo教授說:“這一創新使得移植物在大小、位置、形狀、重量、程度等方面跟患者的中耳構造一模一樣,並且能準確地置入恰當的位置。我們僅替換了功能不正常的聽小骨,這極大地降低了手術風險,簡化了手術流程,將創傷降到最低。”

到目前為止,通過使用3D打印技術,醫療團隊已經成功幫助兩名患者恢覆聽力。Tshifularo博士說:“3D技術讓我們能夠做我們從未想過的事情。”

FDM“制造就緒”

3D列印技術作為快速原型技術以有三十年的歷史,越來越多的行業開始采用3D打印技術來不斷地滿足制造需求!最近,“制造就緒”成為一個流行詞,但是這意味著什麼呢?

“制造就緒”這一熱詞的出現,主要由於兩個因素造成的。第一個是投資,在新技術或現有技術的新版本的巨大支持下,許多公司迎合制造業的需求,進軍制造業領域。第二個是成熟,Stratasys一直在努力改進制造用戶的技術。通過利用Fortus 900mc飛機內飾解決方案(AIS),制造商開發了業內最具可重覆性,可靠性的添加劑工藝,並可通過America Makes和國家航空研究所提供公共數據。

但它與其他所有行業“制造就緒”聲明相比如何呢?在過去的一個月裏,3Dprint.com發布了由Todd Grimm撰寫的由五部分組成的系列“添加劑制造工藝的可變性”,回答了這個問題。該系列產品比較了六種技術,包括代表FDM的Fortus 900mc AIS,以及MJF,SLA,SLS,CLIP和非品牌FFF工藝,文章重點評估了各種技術的可重覆性,機械特性和幾何精度等。

比如,在力學性能方面,FDM,MJF和SLA均表現良好,拉伸強度和拉伸模量的變異系數(CoV)在1-4%範圍內。SLS,CLIP和非品牌FFF的表現也不盡相同。

至今,3D列印技術已經走過了漫長的道路。Stratasys與越來越多的客戶進行密切合作,也在不斷為客戶提供並改進產品。雖然3D打印技術的發展仍需大量的時間和努力,但令人引以為傲的結論是FDM是制造準備就緒的先行者!

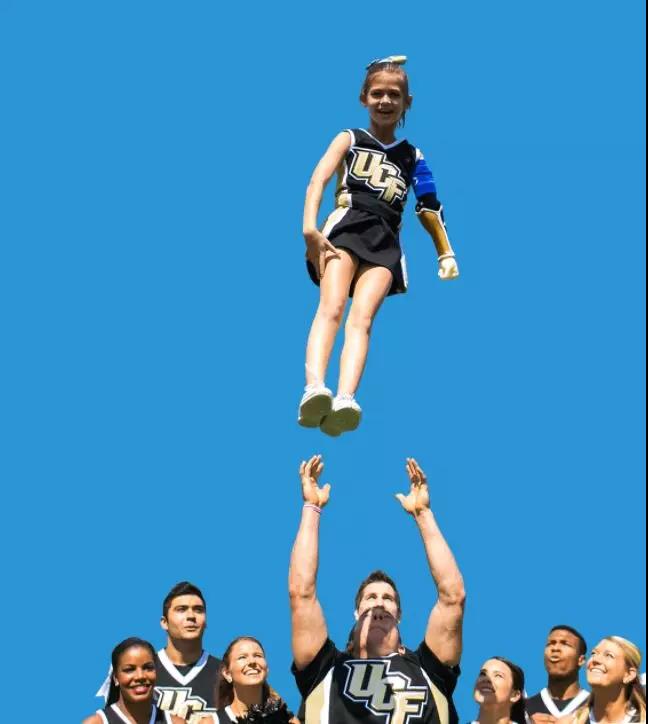

Limbitless攜手3D列印

Limbitless 采用Stratasys 3D打印技術為兒童設計個性化的仿生手臂,曾經價值15000美元的假肢現在只要300美元!!!Stratasys與Limbitless簽署了有關目前協議的延長合約期,這足以證明了3D打印的優勢!

Limbitless是中佛羅裏達大學的非營利性直接支持組織。2014年,由包括Albert Manero在內的學生團體創立。Albert Manero的團隊致力於增強肢體差異兒童群體的能力。利用3D打印技術為兒童設計個性化的仿生手臂一直是團隊的中心任務,Stratasys作為Limbitless的讚助商和支持者,參與兒童仿生手臂的設計和制作。

Limbitless創造出具有個性化、創造性、富有表現力的3D打印仿生手臂,每個家庭都將無需因其子女有肢體差異而承受經濟負擔。他們以“利用無障礙技術建立個人信心”為主題,開創仿生手臂、Xavier免提輪椅項目、無障礙訓練電子遊戲等項目。

Stratasys 教育領域的銷售領導者Jesse Roitenberg向人們提供了更多關於3D打印仿生肢體的信息

為什麽采用3D打印技術打印假肢?

最重要的原因有兩點:成本和個性定制化。設計組件式假肢時,一方面要考慮到孩子的個人情況和喜好來定制,另一方面要考慮當相關小部件有問題時,是否能在數小時內就更換。使用3D打印技術可以實現制作要求。

為什麽imbitless能夠不受限制地使用Stratasys進行3D打印?

3D打印材料使用丙烯腈丁二烯苯乙烯,具有安全、堅固、輕便、經濟、可靠等優勢。2018年5月,Limbitless宣布了美國首個針對兒童的3D打印假肢試驗——這是獲得美國食品和藥物管理局批準的關鍵所在。

Jesse Roitenberg表示:

3D打印技術將會顛覆假肢行業。保險公司在兒童長大成人前不為其提供假肢。所以,如果孩子們選擇買假肢,就像買了一雙9碼的鞋子,而孩子的尺碼還是6碼,但孩子還在繼續長大。並且,運用3D打印技術,設計者完全可以根據孩子的個人情況來定制假肢,此外,使用者可以根據自己的情況來調整組件大小,甚至需要替換組件時,只需20美元。

3D打印技術在醫學領域的應用日趨成熟,為兒童設計個性化的仿生手臂,給肢體差異兒童群體帶來福音。想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

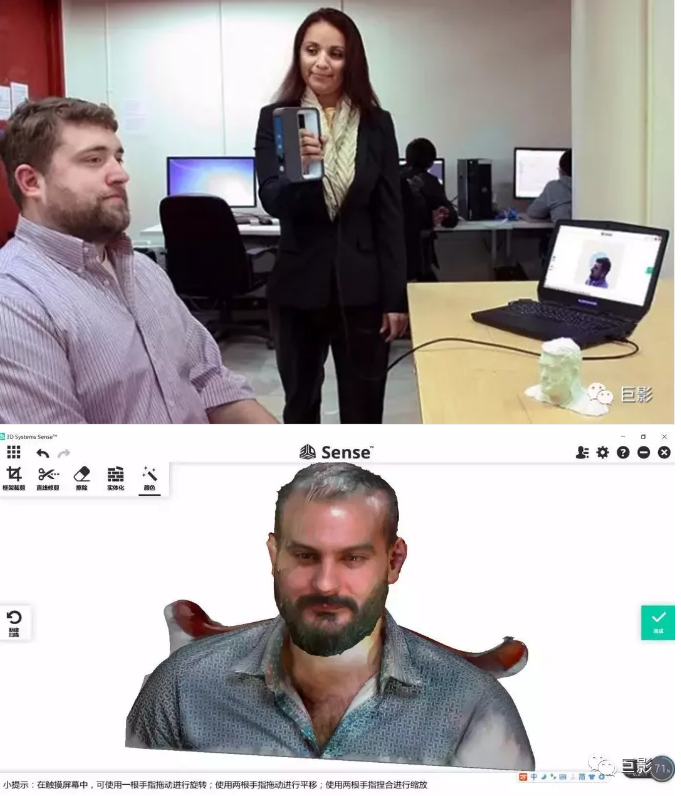

Stratasys與MachineWorks合作

技術的發展,讓3D掃描變得更加先進,對於普通用戶來說使用也更加容易。然而,在掃描物體並將其轉化為3D模型的流程中仍存在一些問題。3D掃描儀經常會產生缺少區域或孔洞的模型,容易導致網格偏移,這顯然是有問題的。但最近,Stratasys與MachineWorks合作整合了Polygonica軟體,讓這種現象得到極大的改觀。

近日,Stratasys Ltd宣布與總部位於英國謝菲爾德的MachineWorks有限公司建立新的合作夥伴關係,該公司的Polygonica軟體現在可以在Stratasys GrabCAD Print中無縫工作,實現自動網格修復,網格偏移,布爾運算和分析功能。

Stratasys GrabCAD Print旨在使積層製造更容易,更準確,它位於流行的SaaS平台上,並由新的“設計到3D列印”工作流程應用程序提供支持,該軟體現在將包含Polygonica網格庫。

MachineWorks常務董事林奮強博士表示:

“Stratasys GrabCAD和Polygonica的共同理念是為3D模型提供單一的點擊列印方法,就像我們使用2D列印一樣。用戶不想或不需要知道用於準備文件的軟體,他們只是希望他們的CAD模型列印得最少。”

Polygonica的網格修復功能可確保模型閉合且不漏水,無自交叉,方向錯誤的三角形,噪聲殼和非流形邊緣。算法可以全自動或半自動應用,以確保對列印工作流程的幹擾最小。強大的布爾和偏移操作對於準備任務至關重要,例如分割模型,雕刻網格,挖空和填充網格; Polygonica分析工具(如最佳定向和碰撞檢測)可用於構建板優化。

Stratasys全球軟件高級副總裁Jon Stevenson表示:

“MachineWorks已經為CNC模擬和驗證軟體設立了行業標準 - 以其強大的Polygonica實體建模工具包為基礎,用於處理多邊形網格,結合Stratasys GrabCAD Print的強大功能,簡化了3D列印流程,客戶可以大大提高3D列印設計的自由度和創造力,從而加速原型設計,工具製造和製造過程。”

想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

當超級跑車遇上3D列印

Briggs Automotive Company(BAC)是一家著名的英國制造商,該公司在設計和生產最新版的BAC Elite Supercar產品時均采用了增材制造。當面臨一個重要的空氣箱設計過程的有害延誤時,該團隊轉向Stratasys FDM增材制造,以在創紀錄的時間內生產出功能齊全的原型,並改善最終的公路性能。

Mono R是該公司迄今為止設計最覆雜的汽車,背後有多年的思考和數千小時的研究。Mono R的重量僅為555kg,是世界上第一款將石墨烯增強碳纖維應用於每個車身面板的生產汽車。為了達到必要的標準,設計必須比之前的任何超級跑車都更輕、更高效、更光滑,因此球隊面臨著一個重大的挑戰。

迎難而上,創新應用

空氣盒的最終設計需要昂貴的工具,碳纖維生產過程又是勞動密集型的工作。很快,設計團隊就意識到,使用傳統加工技術創建原型是不可行的。

“使用傳統加工方法生產一個空氣箱原型的交貨期超過了兩周。如果產生的原型有任何問題,那麽任何設計叠代都會增加兩倍的時間。這是一個延誤,我們負擔不起。”伊恩布裏格斯,美國銀行設計總監解釋道。

在Mono R超級跑車上測試了全功能3D打印進氣口,以提高最終的公路性能

BAC的團隊將增材制造作為解決方案,並尋求Stratasys和我們的英國白金合作夥伴Tri-Tech 3D的幫助。使用Stratasys F900生產3D打印機,團隊僅用了幾個小時就生產出了Airbox,然後安裝到汽車上,並通過它的步伐評估零件設計和性能。

壓力測驗,攻破難關

Mono R最高時速可達170英裏,動力超過340馬力,動力重量比達到每噸612馬力。因此,設計的方方面面對汽車的成功至關重要。預計溫度將超過100度,任何生產的樣機都需要在試駕過程中經受住惡劣的環境。

Stratasys F900 3D打印機

由於Stratasys F900上提供的工程級材料,該團隊得以用Stratasys的尼龍12CF材料生產原型。尼龍12CF是一種碳纖維增強的熱塑性塑料,可以承受超過140攝氏度的溫度,它為設計團隊提供了一個機會,讓他們能夠在盡可能接近真實物體的材料中對原型進行測試。

“Stratasys工業3D打印機提供的設計自由對Airbox至關重要。”布裏格斯總結道,“我們親眼目睹了Stratasys工業系統在空氣箱生產中的應用,並首次在整個汽車中感受到它的效果。這只是BAC發現作為一個設計團隊,增材制造可以為我們提供什麽,以及我們如何繼續推進我們行業的邊界的開始。”

想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

3D列印走上高性能製造賽場

當你坐在高速比賽的賽道旁,你一定會有一種特別的感覺。引擎的轟鳴聲,燃料和橡膠的氣味給司機和球迷帶來了腎上腺素的刺激。正是這些機器的強大力量,讓人產生如此強烈的敬畏效果。其實,在任何高性能的環境都是如此。例如在公海上的競爭性航行或者是以超過音速的速度飛行的飛機。

創新 & 合作

對於Stratasys來說,我們非常自豪地置身其中,並針對此種環境開啟了一項新的合作夥伴計畫。

一般高性能環境下的機器在真正進入軌道之前,都有很多事情要做。耐久性以及優雅的設計是至關重要的,但空氣動力學、強度和熱變形也是如此。多年來,這些令人驚歎的機器的設計師和工程師們一直努力於為原型機和最終產品製造出強度大、重量輕的3D列印部件。

我們都見過3D列印的頭盔、自行車座椅等。但是,在這些行業中,從來沒有一個由世界知名人士組成的專注、協作的小組,致力於在這些高性能環境中推進增材製造的使用。直到今天,Stratasys打破了這個局面。

近期,Stratasys正式啟動了卓越性能合作夥伴專案——彙集了賽車、帆船比賽和下一代超音速旅行的領導者,以推動增材製造的邊界。針對這項計畫,Stratasys在印第安那州的賽車場中心舉辦了一場史無前例的活動。

之前從未有過如此規模的合作,尤其是那些在極端環境中實際使用增材製造的合作。每一個都是最大限度地利用Stratasys熔融沉積建模(FDM),以配合極端的設計和製造要求。由此可見,Stratasys系列工程級3D印表機是構建先進概念模型、功能原型、耐用工具和生產零件的理想選擇。

更快 & 更遠

我們要知道,與我們合作的這些夥伴都正在做一些了不起的事情。在Penske,一個擴大的技術合作夥伴授權他們為納斯卡和印地卡賽車平臺的工程和製造努力。這為生產更好、更強、更符合空氣動力學的賽車部件提供了巨大的優勢——讓賽車更快地走上賽道。

在第36屆美洲杯的挑戰者“美國魔術”的幫助下,這支車隊將碳纖維引入了水上賽道,以獲得高速、輕質的生產部件。

隨著首次合作夥伴峰會的召開,這些關係將進一步發展。我們聚集在一起,目的是創建一個正式的協作環境,讓合作夥伴探索更先進的方法,從而更快、更有競爭力、走得更遠。

GROOVE X與Stratasys合作研發機器人

世界這麼大,你卻一個人?時間久了卻喪失去擁抱愛的能力…或者你相信機器人可以培養出“愛的能力”嗎?GROOVE X是一家來自日本專門研發機器人的企業,他們秉承著“A little LOVE can change the world”的設計理念,與 Stratasys 達成合作,創造出更多治癒心靈,撫慰孤獨的機器人,讓愛變回最初的簡單、美好的樣子。

機器人並非都是那些由冰冷的金屬和複雜的晶片組裝成的,日本機器人企業 GROOVE X讓你大膽的猜測一下,他們創造出 “Lovot”—它擁有50多個嵌入式感測器,它還可以分析外界刺激,表現出各種可愛的行為和類似人類的表情,並培養用戶的愛的能力。

3D列印讓Lovot“降臨人世”!

Lovot 樣貌生來非常俊俏,它的外觀和複雜的機制必須完美統一,才能發揮出最佳的效果,所以Lovot的原型開發過程特別複雜。

GROOVE X無法將原型開發外包,因為設計變化很快,而承包商的資料始終無法跟上設計的變化。

GROOVE X的CEO兼創始人Kaname Hayashi說到“我們需要一個原型系統,能夠快速檢查每天都在變化的設計。”

這個時候 Stratasys出現了!助力Lovot原型產生,使它能夠不斷地改變,成為最完美的樣子。

同時,通過3D印表機上的GrabCAD Print,可以在您自己的PC上舒適地上傳資料,並支援CAD資料,從而將設置時間從5分鐘縮短到1分鐘。

3D印表機是怎樣讓Lovot成為現實的呢?

當GROOVE X決定利用業餘的桌面3D印表機對Lovot進行原型設計時,他們的想法是正確的,但設備是錯誤的。

列印效果不一致,不符合公司的高標準。這時,他們轉向了採用FDM®列印技術的Stratasys F370™ 3D印表機。

GROOVE X產品設計師Takamitsu Ikoma說到“模具的穩定性、速度以及在長期成型大型零件過程中的易維護性是決策過程中的重要因素。”

桌面3D印表機有時會因為溫度波動,造成列印的模具變形。與之相比,F370可以列印堅固且複雜的形狀 (厚度小於1mm),從而可以輕鬆剝離支撐材料。

因此,去除支撐材料僅需5分鐘,而不是20分鐘。這意味著Lovot類型機器人可以列印出更多的體型,來滿足更多的需求。

GROOVE X產品設計師Takamitsu Ikoma說到“即使在週末也可以製造大型原型,因此我們可以在下周對其進行審查。現在,我們每個人都可以更好地專注於設計本身。

lkoma 對 GrabCAD Print™ 軟體的簡單易用性也非常滿意,它允許使用者直接從電腦上傳原始 CAD 資料。使用 GrabCAD Print 將預列印過程從 15 分鐘縮短到僅3分鐘。

順便提一句,不只是LOVOT萌主本萌,且愛的發電波 — 其更大的充電器也是由3D印表機打出原型的哦!

3D列印出的Lovot邀你來設計!

GROOVE X團隊在Stratasys F370上取得了如此成功,他們還添加了F170™3D印表機來滿足不斷擴展的業務和運營需求。

兩種印表機都在幫助他們探索各種選擇,在人們與Lovot接觸時,能夠產生更多的共鳴。

他們正在使用印表機提供各種各樣的配件,例如衣服,眼鏡、犄角、尾巴,以便Lovot使用者可以根據自己的喜好自訂機器人。

外觀設計師山本櫻 (Sakura Yamamoto) 讚賞 Stratasys技術提供了一種類似於圖元藝術的彩色成型技術,該技術將像晶片一樣的色位元嵌入了透明框架的外部。

Yamamoto可以仔細監控色彩設計,並不受限制地擴展色彩變化。“直觀的感受到色彩的演變,共同創建各種原型很有趣!” Yamamoto說到。

GROOVE X團隊現在認為Stratasys 3D列印解決方案是其開發過程不可或缺的一部分。

Ikoma說:“我們辦公室有了3D印表機,就可以即時檢查設計並進行調整。”

他計畫用3D印表機內部製造維護零件以降低庫存風險,並且他預測3D印表機未來幾年將在家用機器人市場中扮演越來越重要的角色。

Lovot的最後樣子,說是機器人,其實它更像一個放在床頭陪你睡覺的毛絨玩具,亦或者它可以變成為你生活中一直擁有並且一直陪伴著你的一部分。

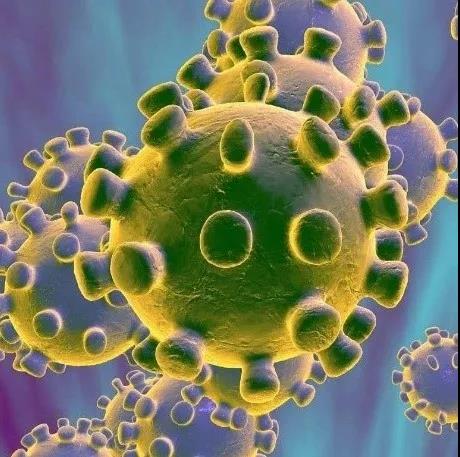

揭秘新型冠狀病毒肺部感染病例

這個春節,湖北武漢等地發生的新型冠狀病毒疫情牽動著所有人的神經,國內乃至國際的醫學專家和科研人員正全力以赴地開展病毒研究和疫苗研製工作。

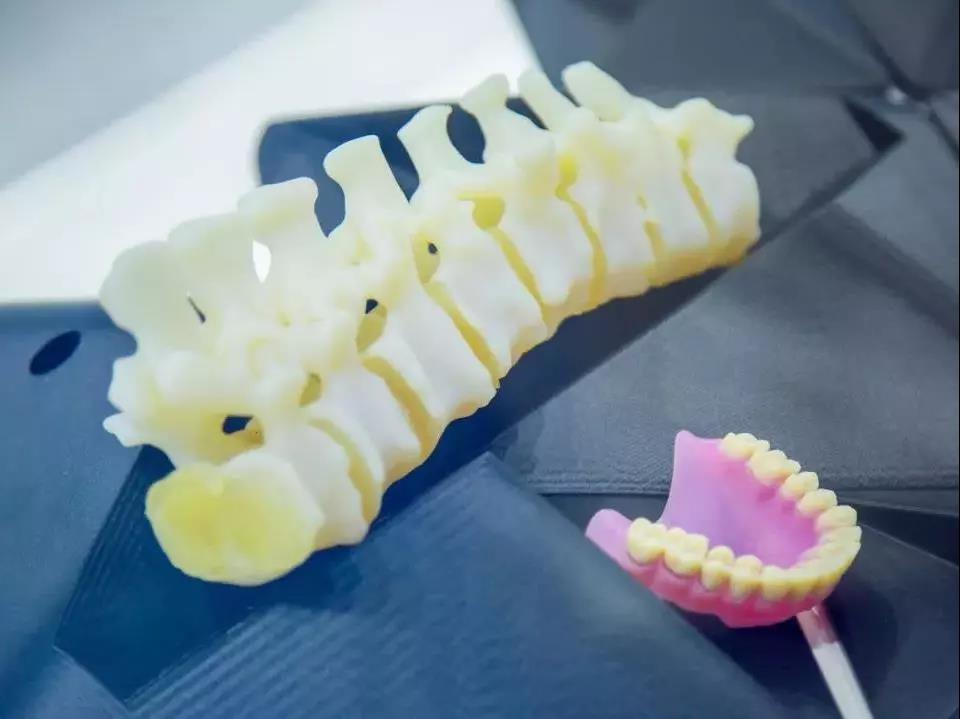

近日,全國首個新型冠狀病毒肺部感染病例3D模型成功建模並完成列印。

新型冠狀病毒確診者肺部感染模型

廣州形優科技為Stratasys中國區合作夥伴,其總經理侯傑先生是一位在廣州工作生活的武漢人,今年由於疫情沒法回家過年,他在第一時間積極回應醫學研究需求,著手新型冠狀病毒及病例模型的製作。

此外,據最新消息稱,上海科技大學免疫化學研究所和中國科學院上海藥物研究所抗新型冠狀病毒感染聯合應急攻關團隊也已在第一時間公佈2019-nCoV冠狀病毒3CL水解酶(Mpro)的高分率晶體結構,供更多科技工作者,特別是藥物研發人員使用。

新型冠狀病毒模型

除首個肺部感染病例模型外,另有9個危重患者肺部實體模型、新型冠狀病毒模型、與SARS比對模型也在緊張建模和製作中,後續有望一併交付武漢和北京相關醫療機構,用於病例分析研究。

其實,這早已不是3D列印技術首次在醫學領域“大展拳腳”。增材製造技術的革新不僅説明醫生使用病患特異性模型規劃手術方案、提高手術效果,也通過模擬患者複雜的病理、教學和培訓醫生提高醫技,當然還有大量利用3D列印製作的早期測試醫療設備、説明優化生產設計。

以Stratasys的J750™數字解剖3D印表機為例,它是一款專供醫療保健專業人員使用的3D列印設備。

其結合材料和軟體製作的人體解剖結構,對骨骼和組織的類比可達到非常逼真的效果,已頻繁為眾多醫學挑戰量身定制合適的解決方案。用這款列印機制作的醫學模型,可以逐圖元地複製出人體真實解剖結構,並類比其整體感覺、回彈能力和生物力學。譬如國內首創的椎間孔鏡手術訓練模型、包含先天性缺陷的心臟模型、青少年血管纖維瘤(JNA)模型等均出自J750之“手”。

我們堅信,隨著增材製造技術的不斷發展,必將為醫學領域和醫療行業帶來更多顛覆性的革新。以Stratasys引領的3D列印也將繼續深入與醫療行業的合作,為更多醫生和科研人員提供更現實、無風險的實驗研究環境。也希望此次的武漢疫情能夠儘快得到控制,及時挽救和保障更多病患的生命健康!

2020年TCT展會

回顧與展望:

2016-2019年的TCT展會(亞洲3D列印、增材製造展會),我們都做了什麼?

2016有三大有趣的3D嘗試:

首先是攝影師Nick Knight創作了女神的3D列印攝影雕塑;

其次是3D列印手臂夾板首次亮相第50屆超級碗橄欖球比賽;

最後是 Mr Ben成為首只戴上3D列印假肢的鳳頭鸚鵡。

2017

Stratasys 推出的F370 3D印表機在上海TCT 3D列印展會成功展出;

與許多來自航空、醫療、汽車、消費電子等垂直行業的領頭客戶建立了緊密的業務關係。

既為本地市場定制了兩款高性價比的新材料VeroDraft™ 和FullCure 700™,又為特定行業痛點提供解決方案。

2018

Stratasys攜全彩多材料印表機J750、更智能輕鬆的原型製作 F370印表機、專為生產而設計的Fortus 450mc印表機等多款新型印表機亮相於上海新國際博覽中心。

展會上展示了兩大亮點:一個是工業級行業解決方案,另一個是BioMIMICS醫療解決方案。

2019TCT展會上有三大亮點:

展望2020年的TCT亞洲展(亞洲3D列印、增材製造展會)上,Stratasys又將給大家帶來什麼亮點呢?

盡在2020年2月19-21日,上海新國際博覽中心的W5館-G11展位。

因新型冠狀病毒感染的肺炎疫情控制需要,活動將延期。日期另行公告,造成不便盡請見諒!

重點推介J850和F370及多款新型材料,感受新型材料及相關列印樣件其非凡功能與特性,精彩不容錯過!

屆時,還將會有全新機型在神秘小黑屋中出現,滿滿驚喜等您來探索!

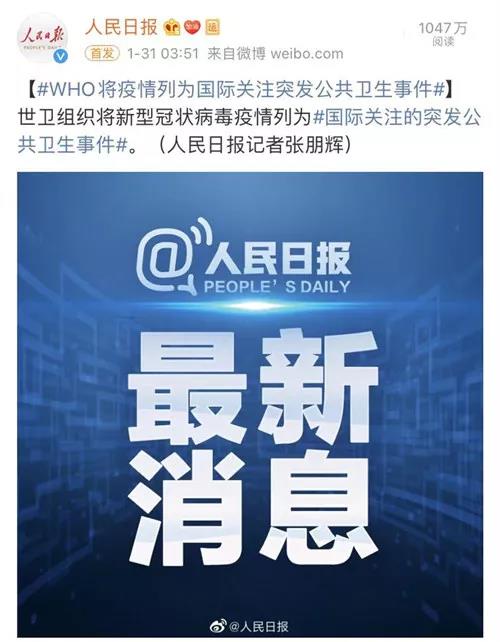

國際公共衛生緊急事件

2020年1月31日,世界衛生組織WHO正式宣佈中國新型冠狀病毒疫情達到PHEIC(國際公共衛生緊急事件,Public Health Emergency of International Concern,是世衛組織對國際疫情的最高級警報,過去十幾年僅僅發佈過5次,很多著名的大規模傳染病事件都沒有列入其中。)級別。同時特別強調:中國政府抗擊疫情的努力和及時反應。他說,這一宣佈不是對中國的不信任,而是擔心疫情在衛生條件沒有這麼好的國家擴散;並不建議採取禁運等停止交通運輸的手段,呼籲各國共用資料、知識和經驗戰勝疫情。

經過最近幾年的快速發展,憑藉著高性價比優勢,Made in China 的3D印表機已經走向了全球,特別是桌面消費級的FDM和LCD/SLA/DLP等3D印表機,佔據了全球市場非常大的市場份額;而且其主要客戶(不少廠商的國外出貨量占總量的80%以上)也在國外。例如2019年深圳創想三維的3D印表機,出貨量超過50萬台,其中90%以上都是出口。除了消費級3D印表機,國內大量的工業級3D印表機(包括金屬3D印表機和工業級SLA 3D印表機)廠商,例如鉑力特、華曙高科、漢邦科技、聯泰科技等也開始把眼光放到國外市場,作為重要的增長點。

國內某光固化3D列印機工廠,密密麻麻的設備堆滿貨架

前面有貿易戰,使得中國對美國出口的3D列印產品關稅大幅提高,部分企業受到不良影響。而現在世界衛生組織將中國疫情升級定性為“國際關注的突發公共衛生事件”,中國的3D列印產品出口將受到多大的影響呢?

PHEIC只是警報機制,用以預警其他國家加強防控,發佈後有效期為3個月,可根據疫情發展,隨時撤銷或修改;官方根本沒有疫區國這一說。雖有一定國際影響,但不全負面,例如宣佈為PHEIC有利於獲得外部援助。對於中國外貿貨物出口、海運物流和對外交流,可能產生不良影響。有人擔心這會不會導致“中國生產的很多出口產品出口時受到限制,甚至被禁止”。但WHO明確表示,“不建議採取禁運等停止交通運輸的手段”。

作為對比,同樣被列入PHEIC的源於墨西哥發展到美國乃至全球的豬流感事件:從2009年4月12日至2010年4月10日,美國估計發生大約6000萬例感染,近30萬例住院治療和1萬多例死亡。但美國的產品出口,受到的影響似乎不大。

即使中國新型冠狀病毒疫情達到PHEIC級別,但中國3D列印產品高性價不變,依然具有很大的吸引力。但可能在運輸、報關等環節上麻煩一些。

實際上,對經濟、對3D列印行業影響最大的是疫情本身,而不是WHO是否把中國列為疫情國家,關鍵還是要儘快遏制疫情。一旦疫情緩解,各種問題就迎刃而解。

那麼我們3D列印行業可以為解決這次新型冠狀病毒疫情做些什麼呢?前段時間,南極熊發起“提供幫助:3D列印新型冠狀病毒模型”,希望便於醫生和科學家更加直觀對其進行研究。例如有人提出一種設想,“3D列印病毒的蛋白結構件,變成可自由搭建的積木,便於拆開組合進行研究”。也有人已經3D列印了新型冠狀病毒肺部感染病例,供給醫生研究交流。雖然不確定這些工作是否會帶來多大的幫助,但有人在為之努力,為之提供可能的幫助。

文章轉載自南极熊3D打印

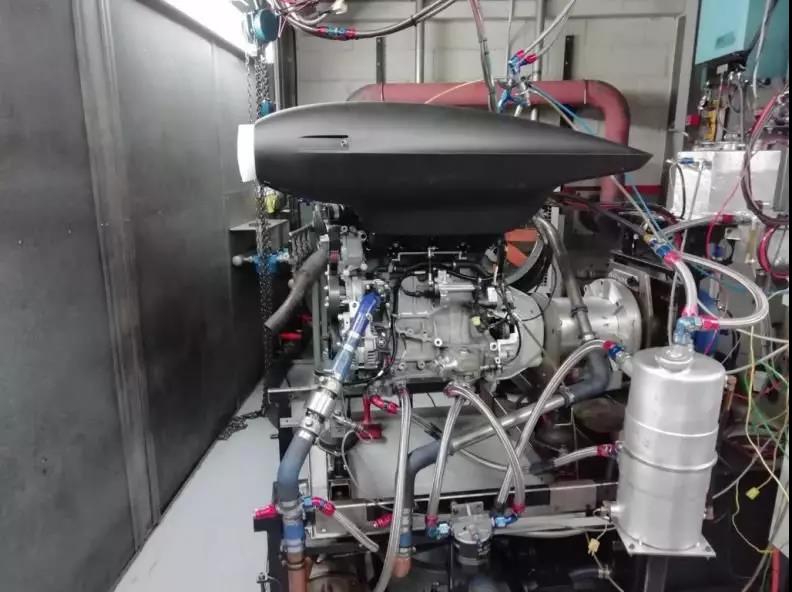

3D列印點陣結構賦能無人機發動機氣缸製造

3D列印技術能夠實現複雜的點陣結構,由於點陣結構的存在從而保持了廣泛的熱交換表面,可以獲得較高的散熱表面/體積比。

根據3D科學穀的市場觀察,在國際上已有增材製造換熱器製造商開發,正在進行點陣結構散熱系統的商業化,其中包括HiETA Technologies與Delta Motorsport合作設計和製造、用於微型燃氣渦輪系統的並流換熱器,以及本文所提及的Conflux 新一代高效熱交換器。

本期, 3D科學穀將分享一個3D列印點陣散熱結構在無人機發動機氣缸製造中的應用案例,製造商實現了發動機熱交換性能的提升與更為輕量化的設計,此外,點陣式熱交換結構所需的列印後處理工作量顯著減少。

▲《3D列印與換熱器及散熱器應用2.0》

無人機、摩托車發動機製造商Cobra Aero 是一家快速發展的企業,每年設計和製造約2,000台小型發動機。Cobra一直在發動機設計中探索面向增材製造的設計以及增材製造技術的應用,希望加快產品設計反覆運算,並探索實現發動機輕量化以及更節省製造材料的方法。

Cobra 在過去一年半的時間中與增材製造設備製造商雷尼紹(Renishaw)及增材製造軟體公司nTopology合作,開展了多個發動機增材製造研發專案。

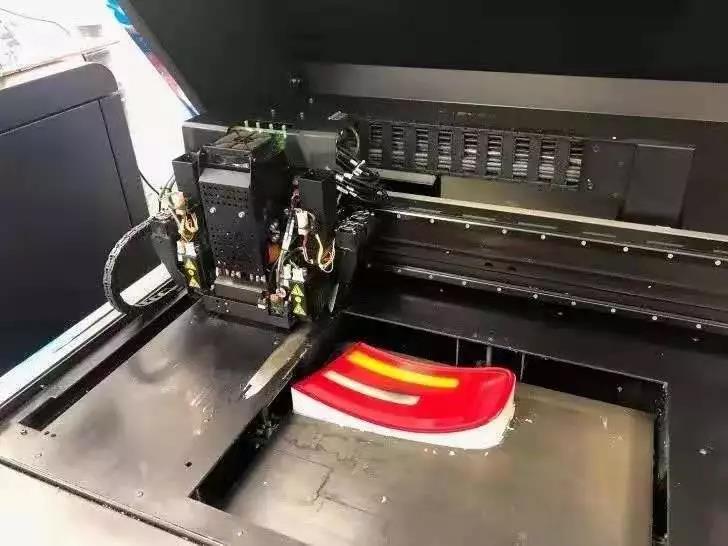

▲ 最左邊為集成點陣散熱結構的3D列印風冷氣缸,最右邊是一台A33N測試發動機,其頂部裝有3D列印風冷氣缸。

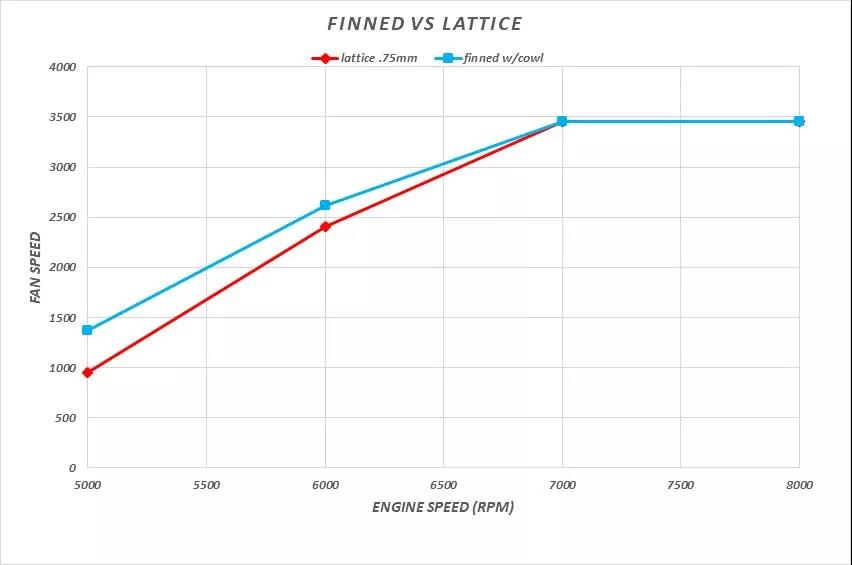

其中一項新的合作成果是A33N無人機發動機,這是一款帶有風冷式氣缸的發動機,其氣缸中集成了3D列印點陣結構。此前,Cobra 帶有翅片式式熱交換結構的氣缸產品已經商業化。與翅片式設計相比,帶3D列印點陣結構的氣缸是面向增材製造的新一代設計,與上一代產品相比,在以下兩個方面得到了優化:在熱交換性能,發動機緊湊性、輕量化方面得到了提升,這些提升將有助於延長無人機飛行時間;3D列印點陣結構所需的後處理工作量減少。

Cobra測試結果顯示,這款發動機散熱性能優於Cobra當前的主力翅片式設計。3D列印風冷氣缸採用nTopology軟體設計,製造設備為雷尼紹四雷射器設備RenAM 500Q。

▲ 3D列印點陣結構比翅片式設計具有更好的冷卻效果

3D列印風冷氣缸得益于內部集成的點陣熱交換結構,該設計比翅片式散熱結構更有效,在每一個不同的轉速中需要的冷卻空氣比上一代設計更少,但仍可維持適當的發動機溫度。

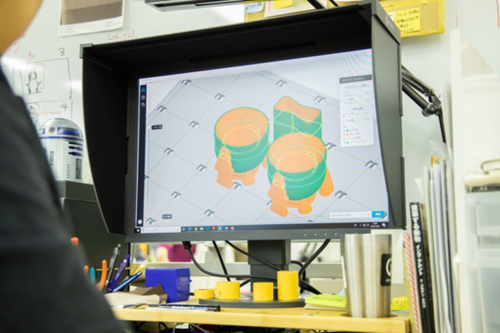

▲ 通過nTop Platform對發動機汽缸模型進行探索和評估

通過集成3D列印點陣結構,Cobra 可以為冷卻管提供一個較小的進氣口,從而使無人機的正面區域更小,在相同的冷卻量下,無人機受到的阻力減少。

此外,Cobra 發現3D列印點陣結構可以減輕氣缸重量。任何額外的重量都會給無人機有效載荷、飛行距離和性能帶來不利影響,冷卻管道上的壓力下降量與機身上的阻力大小直接相關, Cobra 的設計團隊需要找到一個能夠從氣缸中吸收足夠熱量的最佳位置,但是不會因此而在整個結構上增加大量阻力,在這種情況下,無人機可以更長,更有效地飛行。

此外,點陣結構是一種自支撐的結構,在3D列印的過程中不需要添加支撐結構。而上一代翅片式設計在列印時需要添加很多支撐結構,在列印完成後需要大量後處理工作,手動移除這些支撐結構。

文章轉載自3D科學谷

一文透視3D列印與電動汽車的商業化進行時

雖然汽車市場在2019年遭遇到了百年一遇的危機,然而事情並非是一面倒的糟糕。

不過雖然我們聽到了很多關於3D列印(又稱為增材製造(AM))的新聞,尤其是關於電動汽車(EV)以及3D列印如何改變交通運輸世界。但這一切似乎又離我們很遠,尤其是國內的汽車廠商,他們都積極的打探3D列印的技術發展之後,給出的結論幾乎是驚人的一致,離落地尚且不到時機。

那麼本期我們通過增材製造-AM和電動汽車-EV如何共同創建全新的製造和產品格局的兩個現實示例,來幫助說明正在發生的變化。

▲ 3D列印與輕量化汽車製造

LMI的電動化與智慧化汽車解決方案

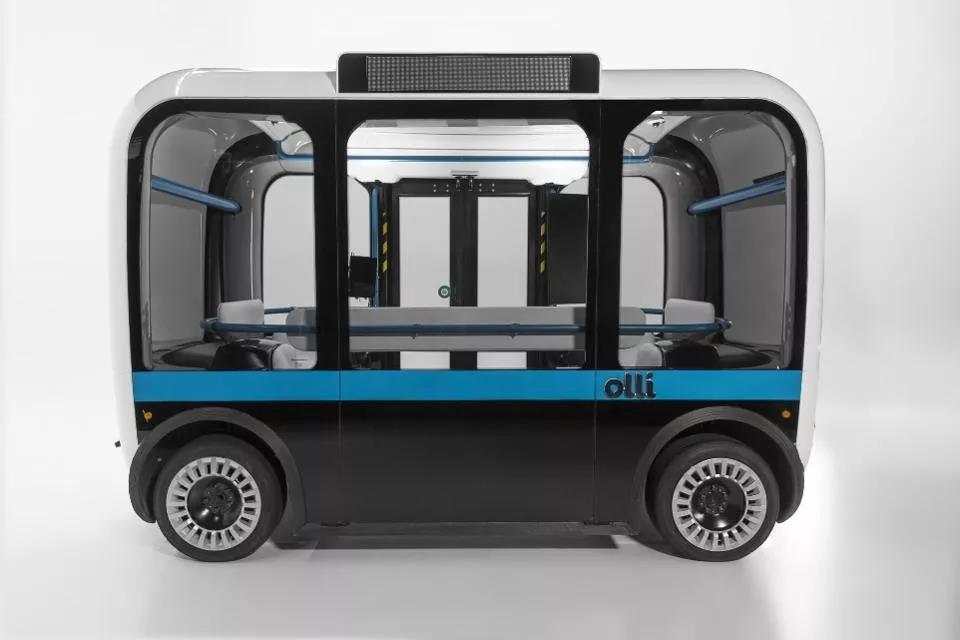

美國的Local Motors Industries(LMI)是一家私營公司,目前在四個城市擁有130名員工,全部專注於3D列印車輛。他們首先開創了Strati,這是世界上第一輛3D列印汽車。

現在,他們將所有精力投入到3D列印的城市電動穿梭車Olli中。不過,從根本上講,該公司是直接數位製造(DDM)的先驅。根據LMI,分攤在汽車製造上的模具和裝配線可能會耗資10億美元。而去掉模具等之後,所有的設計都變為數位化,原型與生產之間的界限變得模糊。

採用全數位化設計,LMI可以在六個月內擁有可行產品(MVP),並在接下來的六個月內推出首個汽車單元,此外,設計的更改變得十分動態化,當要更改設計時,下線的下一個汽車單元就具有該設計。

▲ Olli巴士

Olli巴士的載客量和速度均低於傳統的公車,其最大載客量為22人,最高時速為25英里/小時。但是Olli所擁有的高科技,讓這些差距變得微不足道。Olli巴士是一輛無人駕駛的智慧汽車,在製造時採用了大量3D列印零部件,並使用了IBM Watson的AI軟體,該軟體的作用是分析大量的資料。負責收集資料的是30多個感測器,它們是Local Motors在製造汽車的過程中嵌入到汽車中的。此外,Olli 汽車還使用了Watson的4個語言提取、分析類的API, 以實現汽車和乘客之間的無縫互動功能。例如,當乘客坐上汽車之後, 就可以對Olli 說:“可以帶我去市中心嗎?” Olli 很快就能做出判斷並駛向目的地。如果乘客對目的地並不熟悉,還可以諮詢Olli 附近有哪些飯店、景點。

LMI公司也在尋找地面運輸以外的商業機會,去年10月,LMI宣佈與空中客車公司建立合作關係,在德國慕尼克附近的空中客車公司內建立微型工廠Neorizon。新工廠將通過LMI的技術來列印不僅用於應對城市貨運等挑戰的地面機動解決方案,而且還將用於3D列印無人機等空中機動解決方案。

XponentialWorks的輕量化汽車製造

美國的Arcimoto與XponentialWorks建立了合作夥伴關係,以更輕鬆地關注個人出行,改善Arcimoto的城市電動汽車Fun Utility Vehicle(FUV)的製造。

Arcimoto(NASDAQ:FUV)在2017年的IPO中籌集了1,950萬美元,該公司2018年9月開始向零售客戶交付其首批FUV。

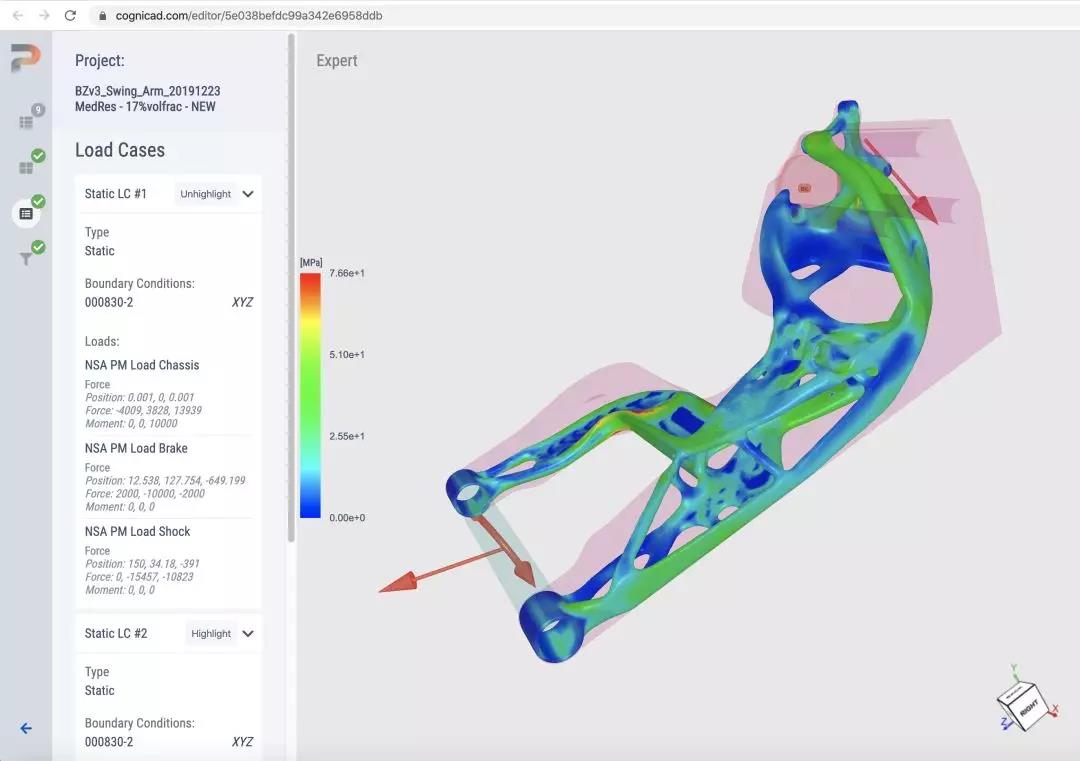

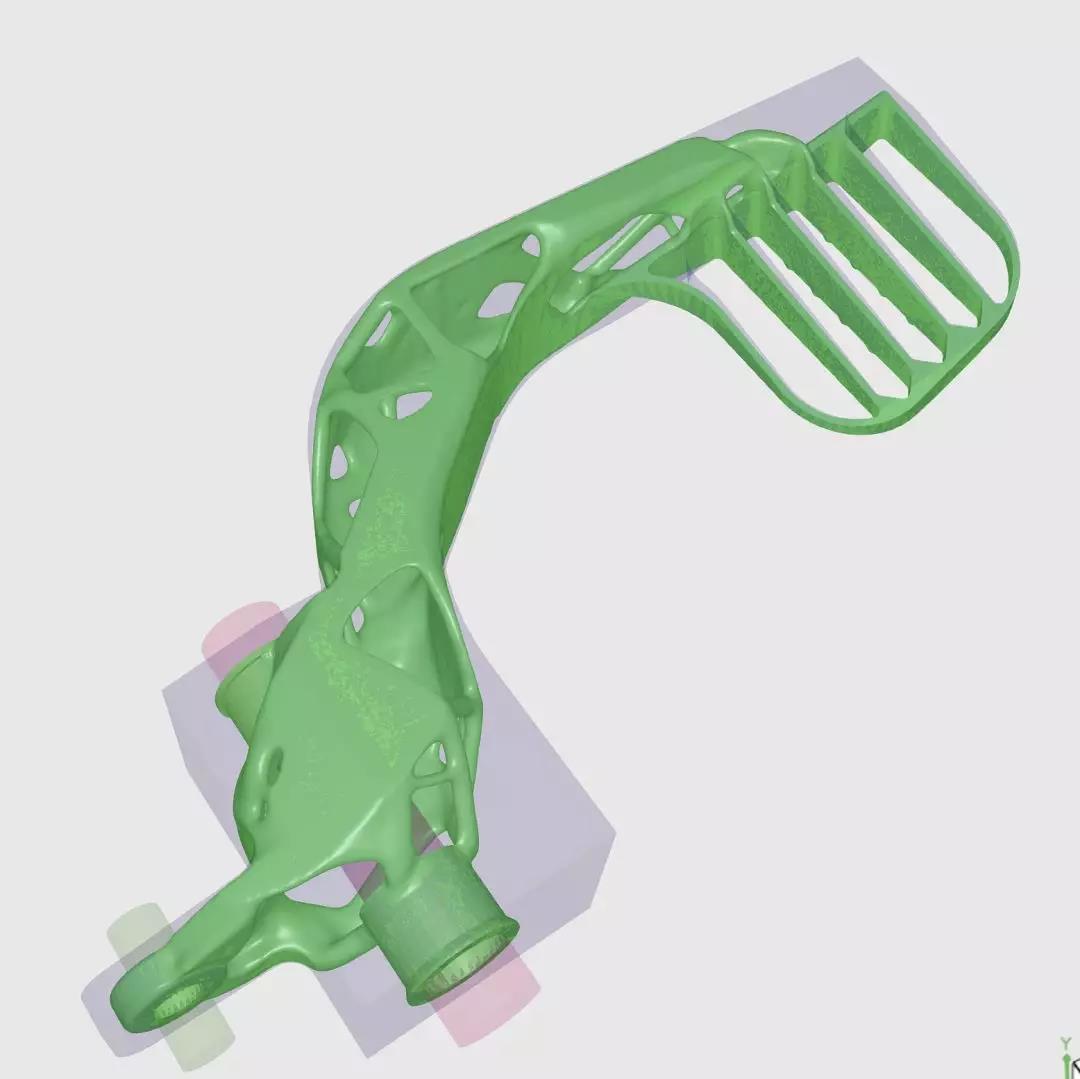

通過XponentialWorks,Arcimoto對FUV進行了瘦身減重,所有這些都是通過重新設計後擺臂、轉向節、上控制臂和制動踏板等基本零件來完成的。

▲ XponentialWorks的輕量化解決方案小車

這種用於重新設計的方法與之前我們所熟悉的設計是不一樣的,通過ParaMatters的CogniCAD創成式設計平臺,首先將CAD檔導入平臺,然後定義載入和設計標準。幾分鐘之內,用戶就可以獲得驗證並可以進行3D列印的設計。使用者只需在其中設置性能要求,零件負載和要削減的重量,然後在10到20分鐘內即可提供優化的現成設計,並且對零件執行完整的有限元分析。到目前為止,通過重新設計零件,兩家公司已實現了200磅減重目標中的120磅。

減輕車輛的整體重量將帶來更好的電池效率(一次充電可行駛更多英里),以及更好的加速和操控性。

▲ ParaMatters的CogniCAD創成式設計平臺

目前,Arcimoto和XponentialWorks解決了四個主要元件的重新設計:後擺臂、轉向節、上控制臂和制動踏板。最終,後搖臂的重量比原始零件減少了34%;與原始零件相比,轉向節的重量減輕了36%;與原始零件相比,上控制臂的重量減輕了52%;與原始零件相比,制動踏板的重量減輕了49%。

▲ Arcimoto XponentialWorks Fun多功能車

ParaMatters的CogniCAD是一個基於AI的設計平臺,通過自動化地生成高品質、優化的輕量化設計,從而將整個設計製造過程轉變為以功能實現為導向的設計製造過程。CogniCAD的創成式引擎能夠以最少的使用者輸入自動提供高性能和高品質的設計,從而使整個設計週期從數天縮短到幾個小時,並提高了設計的品質。重量的減輕歸功於該軟體能夠生成自然靈感的幾何形狀,從而在不犧牲結構完整性和強度的情況下減少了材料使用量和重量。

目前,從概念到零件的整個重新設計僅用了四個星期,進一步證明了3D列印技術如何徹底改變設計和製造產品的方式。

UNSW博士用3D列印模擬兒童骨骼

3D列印技術作為數位化技術的集中體現,其與醫學領域的聯繫也愈發緊密。醫療行業的應用也是目前3D列印技術擴張最為迅猛的行業。3D列印技術能夠為醫療行業提供更完整的個性化解決方案。研究人員目前已經在利用生物3D列印技術培養人造器官方面取得了值得肯定的進展。

近日,新南威爾士大學的凱特·鄧恩博士就利用MakerBot 3D列印技術為外科醫生製作模擬兒童骨骼。

凱特·鄧恩博士

凱特·鄧恩博士是新南威爾士大學集陶瓷、青銅鑄造、兒童骨骼3D列印、義肢和社區發展工作為一體的複合型人才。多領域的研究也讓她對自身的要求更高。她認為:

“設計和技術,尤其是3D列印技術可以為衛生部門提供更多參考和指導,多領域和學科之間有一種靈活的工作方式,而新南威爾士大學則很擅長在這些學科之間開展工作。師生們也很願意一起工作,就關於3D列印的新想法進行協作並分享知識。”

幾年前,鄧恩博士超越了“傳統的設計思維”,將該學科的材料知識應用于機器人、3D列印和鐳射切割等新技術的開發。她對這些領域的持續興趣使她在建築環境學院獲得了一個新的職位。在那裡,她與來自設計、工程和醫學學科的研究人員一起為韋斯特米德兒童醫院的一個骨骼模擬專案工作。

她說,此舉提供了更多的機會,以一種即時和實際的方式在多學科團隊中工作。

凱特·鄧恩補充道:

“我們所做的研究,尤其是在建築環境等領域的研究,能夠得到部署並在現實世界中得到實際應用,這與3D列印的應用是分不開的。” MakerBot 3D列印與傳統的設計思維不同,傳統的設計思維是我們為一個展覽開發幾個模型,然後這個模型很難進入全面生產。

幾年前,一位韋斯特米德兒童醫院的外科醫生找到鄧恩博士,要求她開發一種模擬骨骼的3D列印材料。她認為,外科醫生進入手術室進行手術前,需要對骨骼有更多的瞭解,他們可以測試植入物,並瞭解當你鑽孔或切割時材料的反應。而3D列印的巨大優勢就在於你可以重複列印骨頭20次,精確到他們要做手術的孩子的骨骼大小和尺寸。如果在進入手術室之前沒有進行多次測試,而是等到手術後才能進行測試,那時就太晚了。實際上,3D列印這種新材料可以用作處理特定問題的物理複製品,或作為與家人交流的工具。

鄧恩博士還與悉尼兒童醫院的蒂莫西·斯科特博士、新南威爾士大學工程學院的勞倫·卡克博士和新南威爾士大學藝術與設計學院的約翰·麥基博士共同開展另一個3D列印專案。

“大多數醫院都有3D列印實驗室,所以我們現在已經把它作為基地。每家醫院都有骨科病房,每家醫院都在做骨骼手術,所以,用 MakerBot 3D列印技術為外科醫生製作兒童模擬骨骼非常有意義。3D列印應用於醫學領域是很經濟的一種方式,例如,每只義肢要花4000美元左右。但我們也一直在改進技術,因為我們想讓孩子們參與設計,想讓他們的設計更經濟、更具可持續性、更符合標準。”

鄧恩博士表示,不久的將來,發展中國家也能從她的工作中受益:

“悉尼兒童醫院網路與發展中國家有非常密切的聯繫,所以當我們開發這項技術時,我們可以實現全球共用。因此,受益的不僅僅是西方國家,還包括世界上所有人。”

運用3D列印,輕鬆提高效率

Medtronic

使用經過驗證的3D列印材料重新創建醫學模型

當Stratasys在10月初推出我們的J750™Digital Anatomy™3D列印機時,我們的目標是推動醫學建模的新紀元-創建超現實和實用的解剖模型。為了擴大對醫療行業的承諾,我們設計了3D列印機,以創建可複制人體解剖學的感覺,響應能力和生物力學的模型。這些可以在醫院中用於增強手術準備,而醫療設備公司則可以幫助將醫療產品更快地推向市場。

而且不只是3D列印機。新的材料和軟件使這一切成為可能。 GrabCAD列印數字解剖軟件是一個獨特的基於體素的引擎,可用於預先驗證的解剖應用。它提供了最完整的人體解剖學預設庫,從而減少了設計內部結構的需要。您可以選擇特定的數字解剖結構(例如骨骼,血管和心臟),並自動生成包括纖維和多孔結構在內的微觀結構,從而獲得最準確的解剖模型。該軟件使用三種新的PolyJet™材料– TissueMatrix™,GelMatrix™和BoneMatrix™來有效地重現心臟,血管和整形外科3D列印應用程式的外觀,從而使醫學模型的行為與真實事物非常相似。

在最近的一篇論文中,“ PolyJet 3D列印組織模仿材料:3D列印合成心肌能很好地複制有機心肌的機械性能”,美敦力的科學家和工程師將使用數字解剖3D列印機開發的列印心肌的機械性能與等效組織進行了比較。 。在這種情況下,它就是豬-數百種醫學和化妝品研發測試的基礎。研究小組將豬的心肌組織與五批列印的心肌數字解剖材料進行了比較。兩組均經過嚴格的拉伸,順應性,穿刺和縫合測試。

生物力學測試證明瞭不同程度的成功:

●與組織相似

●與組織相似的失效模式

●結果的高重複性

●目標剛度值的能力

●比市場上任何其他材料都更接近

研究人員報導說:“這些材料在涉及豬組織的可重複性和順應性方面顯示出良好的前景。這樣一來,就可以使用材料來創建用於設備測試的工作臺模型,以及用於模擬開發和培訓過程的解剖模型。”

對於尋求動物和屍體測試可靠替代品的醫生,研究人員和醫療製造商而言,這是一個巨大的消息。 3D列印不僅更具成本效益,而且還為團隊提供了急需的可重複性,以確保一致的測試和分析。

Stratasys將繼續與領先的醫療設備公司,醫院和研究機構合作,將數字解剖學材料與天然組織和骨骼進行比較。接收到的數據將用於完善新的解剖學應用程式,使其在健康和疾病狀態下更符合人體解剖學的生物力學特性,從而消除或最小化了屍體和動物模型的需求。

延伸閱讀:

西門子投資Stratasys 3D列印解決方案以支持30年的數位鐵路維護

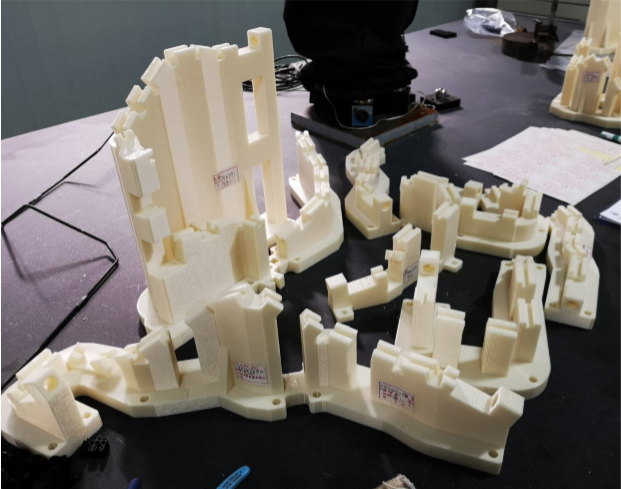

兩台Stratasys Fortus 450mc 3D列印機象徵著Siemens Mobility的“ Easy SparovationPart®”擴展到俄羅斯的開始,從而為16列正在運行的高速火車實現了快速的備件生產。(另外還有13台將交付)

憑藉其鐵路領域知識和Stratasys 3D列印機,Siemens Mobility能夠為RZD高速Sapsan火車車隊快速且經濟高效地生產備件(照片:美國商業資訊)

以色列MINNEAPOLIS&REHOVOT-(美國商業資訊)-Siemens Mobility Services已成功實施Stratasys '(NASDAQ:SSYS)3D列印以生產德國和英國鐵路行業的零件,西門子交通服務公司繼續在Stratasys技術上進行投資以支持其擴展在俄羅斯的鐵路維護業務。其中包括兩台用於零件生產的新型工業級Stratasys Fortus 450mc 3D列印機。

該決定與西門子交通集團最近的一項業務勝利相吻合,西門子交通集團為俄羅斯火車公司RZD製造了13列額外的高速Velaro火車,其中包括一項在未來30年內維護和維修火車的協議。由於日常運行中Sapsan列車的可用性極高,這已經是RZD向Sapsan車隊訂購的第三輛Velaro,這是對現有16列火車的補充。

在聖彼得堡和莫斯科已安裝了兩台Fortus 450mc 3D列印機,從而使Siemens Mobility Russia能夠改變其維護業務。利用Siemens Mobility的鐵路領域知識和Stratasys列印機,該團隊能夠按需快速,經濟高效地3D列印鐵路更換零件。這項投資標誌著西門子交通在俄羅斯的“易認證零件”網絡的開始,該網絡旨在利用3D列印和原始火車零件的數字庫存來優化服務,從而促進內部更換和生產備用車輛零部件。

致力於為未來30年內的現有16列和另外13列計劃中的火車提供服務,Siemens Mobility Russia正在以超過99%的車隊可用性記錄開展工作。

“僅通過外部零件採購和傳統製造技術就不可能實際獲得這些可用性數據,但是Stratasys的FDM 3D列印機使我們能夠以成本效益的方式在內部生產零件,從而部分消除了對倉庫或工具的需求。選定的項目範圍。”西門子移動俄羅斯公司客戶服務主管Alexey Fedoseev說。“我們已經在德國看到了西門子Mobility'Easy Sparovation Part'業務的成功,與傳統的製造方法相比,該技術為我們節省了95%的零件時間。”

通過在線存儲所有零件數據,Siemens Mobility可以臨時訪問和更換舊的或更新的火車零件,以滿足嚴格的時間限制。

“額外製造和交付13列新的Velaro火車,將使我們能夠在非常嚴格的時間限制內長時間工作多輛車。因此,3D列印是完美的附加組件,可幫助我們進行生產,並為我們提供了隨時隨地更換和創建零件的靈活性。” Fedoseev補充說。

Fortus 450mc 3D列印機使Siemens Mobility能夠以工業級材料列印鐵路零件,並具有非常耐用的性能,可以承受俄羅斯的極端溫度。特別是,Stratasys提供的材料是獲得行業監管機構對火車內部車廂部件進行材料認證的關鍵。

Stratasys西門子戰略客戶經理Bjoern Richter評論說:“由於3D列印具有效率驅動功能,鐵路維護和服務提供商不斷採用該技術來提高客戶服務,維護和零件製造水準也就不足為奇了。 。在這方面,西門子移動無疑是一個先驅,推動了這項技術在鐵路和交通領域的普及。我們將繼續密切合作,以確保我們的解決方案能夠最好地滿足該行業的特定需求,並探索運輸領域3D列印的全新應用程式。”

Stratasys公司是添加劑製造或3D列印技術的全球領導者,是FDM的製造商®,的PolyJet™和立體3D列印機。該公司的技術用於為航空航太,汽車,醫療保健,消費品和教育等行業創建原型,製造工具和生產零件。30多年來,Stratasys產品一直幫助製造商減少產品開發時間,降低成本和縮短上市時間,並減少或消除工具成本並提高產品質量。Stratasys 3D列印生態系統的解決方案和專業知識包括3D列印機,材料,軟件,專家服務和按需零件生產。

西門子交通集團是西門子公司的獨立管理公司。作為交通運輸解決方案領域的領導者已有160多年的歷史,Siemens Mobility在其機車車輛,鐵路自動化和電氣化,交鑰匙系統,智慧交通系統以及相關服務等核心領域中不斷創新其產品組合。借助數字化技術,西門子交通集團(Siemens Mobility)使全球的交通運營商能夠智慧化基礎設施,在整個生命週期內可持續增加價值,增強乘客體驗並確保可用性。在截至2018年9月30日的2018財年,前西門子交通部門公佈的收入為88億歐元,在全球擁有約34,200名員工。

立即下載:Fortus 450 mc 電子型錄

歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

3D列印“登陸”軌道交通

隨著228假期的結束,人們陸續開始返程工作所在城市。這其中,軌道交通可以說是搭載乘客人數最多的一種交通工具。

而在軌道交通行業,設備使用年限長是普遍現象,一般為30-40年,甚至更長時間。

要確保在幾十年的使用中,列車能夠正常運行並進行良好的維護就需要用到維修備件。每年,都有大量的人員從事著列車、軌道的養護工作,備件的庫存和採購也一向是個巨大的挑戰。

當所需的零部件停產、或是備件不足時,設備運營方就不得不重新製造零部件。

而如今,隨著增材製造不斷拓寬應用於更廣泛的領域,3D列印已成為軌道交通供應商的工業級工具。預計未來十年內,增材製造將成為引領軌道交通供應商運營必不可少的一部分,這項技術應當被更好地運用於提供備件保障、為維修運營製造工具和強化安全性及乘客體驗。

當然,這並不是說3D印表機能夠代替所有零部件庫存,像是車頭或乘客車廂的很多零部件尚不能簡單地使用3D列印。但在過去幾十年間,3D列印技術已得到長足發展。

我們幾乎可以用3D列印一切,從金屬到滿足防火、防煙、防毒要求的聚合物,再到陶瓷和超材料。包含設備、服務供應商和設計工具在內的不斷發展的生態系統使得更多應用可以在技術上和經濟上實現3D列印。

01

小批量、高效能、提供長週期零部件

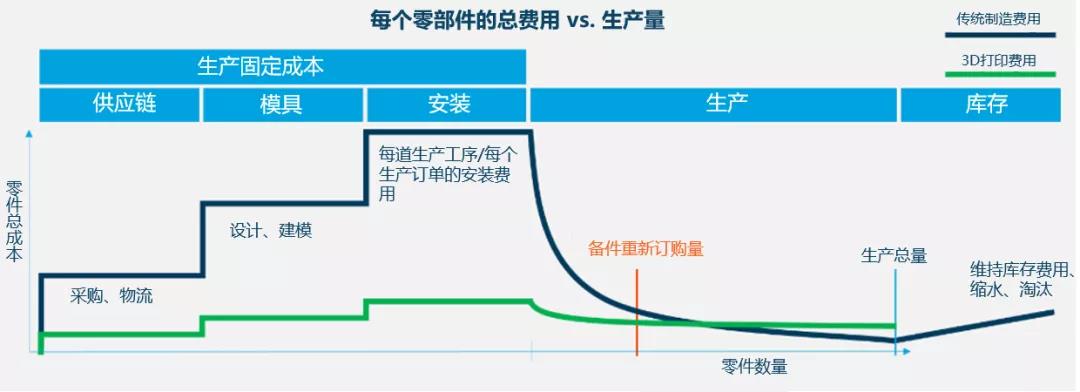

通常來說,我們認為增材製造最大的亮點在於小批量、高效能和提供長週期零部件。3D列印能縮短生產週期,可避免傳統製造生產週期中的高投入,包括供應鏈、建模和安裝。

在成本方面:3D列印常常能夠省去傳統製造中的建模和安裝費用。固定成本的降低意味著可以更加經濟地實現小批量生產,下圖顯示了它得以實現的原因。

此外,還有一個時間上的優勢:因為增材製造不需要安裝或建模,相較傳統製造耗費數周或數月,3D列印零部件僅需幾天時間便可完成生產週期。

02如何將其運用於軌道行業?

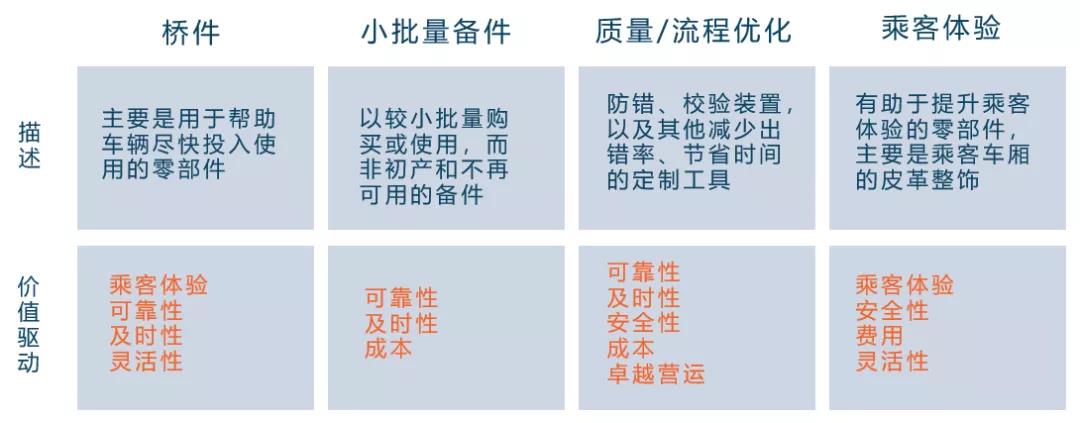

很顯然在軌道維修中使用3D列印存在一些機會點。基於Blueprint(一家專注3D列印的戰略諮詢公司)對增材製造定義的四類實用案例,這一技術可在以下幾方面為軌道行業帶去最大化價值:

橋件:對軌道行業而言,“養”一節未在使用的車廂成本非常高。在最近的一次調研中,Blueprint發現,養護一列單向通勤列車組的直接成本大概在2萬美元一天。當財政罰款不斷提升,是否有能力自主快速生產出備用零部件就顯得至關重要。在一個實際案例中,我們發現3D列印的一個單一零部件為我們的客戶節省了超過150萬美元,因為它在備件送到之前足足“頂”了16周。

小批量備件:眾所周知,在鐵道行業各項成本都很高。因為要使軌道列車能夠確保服務30年以上,備件的庫存就需要統一管理、維護,這些都很“燒錢”。這不僅限於30年的置存費用,像是維持庫存的費用、縮水和損耗,還有些不可避免的零部件缺貨。當庫存中的備件無法再使用,就不得不重新製造,不管是加工車間生產的一次性零部件還是為限量生產的重新建模,這些都相當昂貴且耗費大量的生產週期。而如果有了3D列印套件,你就可以自行製造大部分零部件,相比傳統採購的零部件生產週期更短、成本更低。

品質/流程優化:世界頂尖的製造商常使用多項工具來避免運營中的錯誤,以保持較高的直通率(測量生產品質的一個常見標準)和最低的返修率。這些工具包括鑽孔定位、校驗設備,以及為精確安裝而重新設計零部件等。儘管這種趨勢尚未在軌道行業內形成主流,但也不是說就沒有機會。使用一定的工具能使損失降到最低,操作指引和修正設備,像是貼花紙或定制鎖扣,能夠確保鎖定/掛簽程式更加安全穩定。

乘客體驗:無論是共用出行、摩托車、分時租賃汽車或是共用單車,現在我們日常通勤的方式比以往多了很多選擇。要使騎行者願意選擇公共交通而不是其他方式,通過車輛、網站和設備的良好維護為顧客提供相應的體驗還有很長的路要走。傳統供應商通常無法為設備維護提供必要的支援,使得設備運營方無奈在維修和捨棄不必要的表面零部件中做出選擇。而在很多案例中,3D列印為車輛維護所需的修理備件提供了靈活的選擇。

03未來又會怎樣?

試想一下,未來你的列車組擁有一套數位化的備件庫存。

這些備件可由任何加工車間進行生產,生產週期可能只需幾小時或幾天而不是幾周或幾個月。

同時,庫存量也被降到最低,但卻始終能夠保持隨時夠用。

04如何開始?

確保備件隨時可用、更低的成本、更高的品質、更穩定的安全性。

瞭解技術

在開始列印或計畫購買印表機之前,你應該瞭解增材製造有哪些能力,這項技術能做什麼,又有什麼材料可以使用。和增材製造行業的資深人士聊一聊,讓他/她為你帶來對工具、技術和進展的全面認識。

集思廣益

下一步,組建一個增材製造的特別小組,包括來自供應鏈、工程、維修、專案管理和營運的各方參與者。以工作坊的形式想一想哪些地方可以使用增材製造技術,接著與專家合作將這些想法變為現實。

發展工程能力

最後,要發展增材製造的工程能力。如果你本身就有工程和設計能力,那就必須要提升增材製造的設計能力。通常來說服務商或是諮詢公司可以説明你提供這項服務。或者找一個懂得增材製造設計的合作夥伴來處理你們公司的設計業務。

當然,這些都只探索了增材製造應用於零部件的“冰山一角”。要知道,這將會是一場馬拉松,而不是一次短跑。最重要的事就是行動起來,越早開始探索增材製造技術,就會越早感受到3D列印給軌道交通帶來的積極影響。是時候“上車”了!

準備好試水3D列印了嗎?

打贏疫情防控戰

2020新年伊始,一場源自武漢的新型冠狀病毒肺炎在全國蔓延,讓各地先後啟動一級回應。

疫情當前,全球科研力量正加緊病毒檢測和疫苗研發。同時隨著疫情的擴散,多地醫用口罩、護目鏡、防護服等醫療物資告急。在控制人員流動、關閉線下人群聚集場所、延長春節假期推遲復工等緊急措施下,馳援武漢的行動似乎變得越發艱難。

此時3D列印作為國家戰略性新興產業開始迅速發揮作用:

快速完成新型冠狀病毒高分率晶體結構和肺部感染病例模型的列印,積極回應醫學研究需要

在短短一周時間內實現醫用護目鏡從零研製到定型生產的全過程,並將首批3D列印產品送往抗疫一線。

憑藉線上化、無人化、個性化等有別于傳統製造業的特性,3D列印技術有望在這場嚴峻的考驗中擔當起重要角色。

那麼被譽為“具有工業革命意義”的增材製造技術又有哪些值得發掘的亮點和優勢呢?

線上化:加速生產週期

身處互聯網+的時代,3D列印早已與互聯網技術創新融合。它作為一種基於數位模型的列印技術,只要把數位模型需求發送給3D列印服務商,即可線上完成建模並準時交付列印模型。在疫情的特殊時期,不用面對面便可實現線上化生產,確保生產“不打烊”的同時,也最大限度地降低了因接觸可能引發的病毒傳播。

此外,線上化也使得3D列印的建模的反覆運算週期從數月減少至幾天,甚至不少設計師前一天設定好設計檔,第二天就能拿到列印成品。Stratasys的FDM 3D製造系統具備雲端連接的特性,專為穩定和可重複的規模化生產而打造,是一種連續不間斷生產高品質零件的全新增材製造方式。它沒有停機時間,僅需很少的操作干預,便可輕鬆擴展產能,實現無限長度列印。

無人化:無懼人員緊缺

3D列印技術具有一次性成型的優勢,能大幅降低額外的人力組裝需求,甚至做到無需額外的人力進行組裝。疫情肆虐期間,不少製造企業因員工無法按期返工而幾近停擺,3D列印技術的運用則有效節省了勞動力、節約交通成本,實現少人化生產。

此外,與傳統加工工藝相比,3D列印能夠製造出更加複雜、功能性更強的零部件,且所用材料更加環保和輕量化。在目前物流運輸還未完全恢復的情況下,3D列印的靈活優勢得以進一步凸顯,可在當地進行小批量生產、滿足最急迫的使用需求。

個性化:供應鏈重置

如今,越來越多的企業將3D列印技術納入現有的供應鏈中,客戶和消費者因此也能成為產品設計師。

尤其是在生物醫藥領域,患者個體差異很大,3D列印技術可以根據醫療掃描和成像資料在不增加成本的前提下為患者量身打造定制化產品,這是傳統製造工藝難以企及和比擬的特性。而在疫情期間,如外地患者的會診就可通過3D列印模擬組織為手術提供遠端指導,實現精准醫治。

Stratasys專門成立的醫療解決方案組(Medical Solutions Group)就為這一3D列印技術參與最多的領域裝備了最強的力量。其領導團隊在醫療範疇的相關經歷超過50年,致力於通過列印術前使用的3D臟器模型、個性化的假肢、矯形器等提升手術成功率、降低併發症風險以改善治療康復水準。

此外在日常消費品和電子產品領域,3D列印技術也被廣泛應用于個性化的智慧手機、平板電腦、電動剃刀等。

儘管增材製造(3D列印)技術還是一個非常年輕的產業,但毋庸置疑的是,在疫情影響下,相關產業將更多地利用這種新興技術賦能傳統製造業升級轉型,未來也必將成為製造業的創新引擎和動力源泉。

3D列印這麼玩才是高性價比!

3D列印,或者說增材製造是製造業極具代表性的顛覆性技術,很多人理解3D列印技術的核心正是源於這樣一句話。

然而,要想真正體驗3D列印,不是光靠購買列印設備就可以玩轉。可以說,功夫遠在設備之外,專業的列印服務不僅需要貫穿從工藝到列印的全流程,還要兼顧品質檢測、體系認證,甚至智慧財產權專利保護等一系列柔性實力。

是不是聽起來很麻煩?不用擔心,選擇3D列印巨頭Stratasys的3D列印服務便可幫你一站式解決所有列印需求。

01節省成本、更高效能

選擇Stratasys的3D列印服務,也就意味著你無需自行採購3D列印設備,也無需聘請專業3D列印人才,便可省心省力地體驗高品質的3D列印服務。

無論是想要體驗不同尺寸、不同材料或是對產品複雜性有定制化需求,我們國際頂尖的數位化管理團隊都能説明您在不超出預算的情況下產出超越您期待的設計模型,避免冗長的溝通環節,降低生產和製作成本。

02成熟技術、多元產品

使用Stratasys的自訂3D列印服務,可快速製作產品原型和生產零件。因為我們擁有成熟的3D列印技術以及與之相匹配的3D印表機產品。

無論是彩色多材料一次性成型的噴射(PolyJet)技術還是迄今使用最為廣泛的熔融層積成型(FDM)技術,Stratasys的明星產品都可將該技術的優勢淋漓盡致地展現。

如Stratasys F123系列3D印表機以工業級的精度和穩定性應用於多種場景,並特別新增TPU彈性材料;Stratasys J8系列3D印表機則專為設計師而生,可提供高保真模型製作。

03專業配置、品質認證

Stratasys的設計服務借助GrabCAD Print軟體輕鬆助您實現3D列印。作為業內最簡單的3D列印工作流程,該軟體可以輕鬆管理並監控各地印表機和列印佇列,説明您優化和縮短產品上市時間。

同時,Stratasys還為體驗3D列印服務的客戶提供使用3D列印的技術可行性和經濟可行性評估,讓您的3D列印體驗更具品質。

30多年的行業領先經驗,也使得Stratasys真正瞭解客戶所需,有針對性地為客戶提供通過ISO產品品質認證的優異品質和精度表現。

值得一提的是,Stratasys的不少3D印表機產品均通過PANTONE®認證,整合GrabCAD Print後使得彩色3D列印不再是一樁難事。以Stratasys最早被官方指定的PANTONE Validated™ 的 3D 印表機——J8系列和J7系列,通過在列印設置對話方塊中選擇 Pantone,設計人員可直接從GrabCAD Print中獲取顏色,此舉可完美簡化顏色選擇流程。

從設計檔到列印輸出

相信不少人應該已經看過我們上周推出的全彩3D列印指南,今天我們就延續著這波乾貨給大家再劃劃重點。我們精心整理了一份更方便上手實操的3D列印全流程手冊,記得學習和收藏哦!

眾所周知,3D列印的一大亮點在於能夠更快製造複雜設計的產品,甚至運用更少的材料和零部件產生相同或更好的力學性能。

如果說工業革命讓人們從農耕社會走向了工業社會,通過規模化、專業化和標準化幫助人們提高了物質生產的效率。那麼,增材製造的出現則為我們開啟了個性定制化的時代,同時也能讓設計師更方便的將構想快速變為現實。

3D列印從建模設計到最終列印輸出成品需要哪些步驟呢?

非專業設計師能否擁有自己的3D列印模型呢?

一起來看看3D列印的全過程就知道了!

選Pantone

賦予模型顏色

生成凹凸紋理

賦予彩色貼圖

GCP&預覽列印

開始列印

支撐清除

打磨拋光

效果展示

觀看下方完整版視頻

瞭解更詳細的3D彩色列印流程

看完這套寶典,如今你也算是半個3D列印達人了,是不是已經躍躍欲試了?

有任何3D列印需求或疑問,都可以留言聯繫我們。

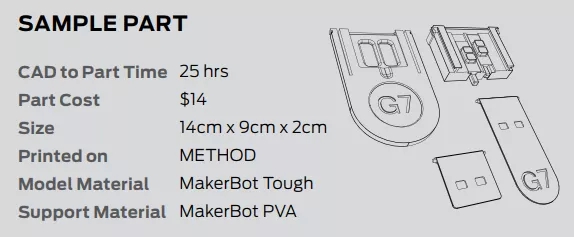

Method 的十大優勢

您想用台式機價格 購買 工業3D列印機?

聽起來像是一廂情願,但這正是MakerBot最新的專業3D列印機的設計目標。 這是使METHOD與眾不同的獨特功能集合。

1. 360°的100°C

循環加熱室

許多臺式機3D列印機使用加熱的構建板來嘗試調整其環境並防止列印床上翹曲。這樣就提高了與第一層建築板的粘合性。 Method使用獲得專利的循環加熱室將整個構建室快速加熱到100°C,從而提供從第一層到最後一層的最佳印刷條件。結果是在基礎層和其他任何地方通常為工業3D列印機保留的尺寸精度(±0.007英寸)。

2.兩個工具頭。無限的可能性

雙性能擠出機

對於FDM 3D列印,工具頭或擠出機是最重要的功能之一。在Stratasys的工業級設計基礎上,METHOD的擠出機在設計時就從頭開始考慮了專業人員。通過採用全新加長的熱芯,扭矩比為19:1的雙驅動齒輪以及MakerBot業界領先的智慧傳感器套件,METHOD可顯著提高列印質量和速度。

有了METHOD和METHOD X的兩種標準擠出機,您現在就可以使用可溶解的支撐物(例如PVA和SR-30)進行列印,從而使您可以設計和列印具有最高複雜性的實際生產零件。

3.最終的開放材料平臺

用於方法和MAKERBOT LABS的MAKERBOT材料

ABS是幾種難以印刷的聚合物和復合材料之一,因為它在印刷過程中對溫度敏感(冷卻後收縮至2%)。 大多數3D列印機使用改良的ABS,從而降低了零件強度(降低了26%)和耐熱性(降低了27°F)。 METHOD(如Stratasys)能夠通過熱空氣循環控制其列印環境。 這樣一來,METHOD即可使用真實的生產級ABS列印,從而得到優質的零件。

使用MakerBot LABS for METHOD,可以列印多種聚合物和復合材料,例如ABS碳纖維,PETG ESD和PC-FR。

PLA | TOUGH | PETG | PVA | ABS | ASA | NYLON | SR-30 | 還有更多

4.內置自動校準

雙重擠出機的自動校準

雙擠壓3D列印機骯髒的小秘密之一是,在大多數臺式機上手動校準擠壓機會帶來挫敗感。 METHOD使該過程自動化,因此您可以將更多精力放在產品設計上,而不必在維護上。

5.任何環境下的乾燥線材

乾燥密封的材料匣

即使在潮濕的環境中,3D列印也會對列印質量產生負面影響,更不用說降低可靠性和零件尺寸精度了。簡而言之,濕度不是FDM 3D列印機的朋友。 METHOD利用與外界環境隔離的雙重材料隔間來保護您的燈絲免受有害濕氣的侵害。結合每個Smart Spool中的乾燥劑,每個Smart Spool隨附的保護性聚酯薄膜存儲袋以及新的“物料乾燥”模式,該模式可以讓您恢復舊的Spool,從而使Method從實驗室到工廠車間都能可靠,準確地工作。

6.自動加載以快速更改材料

智能輔助材料加載

在3D列印機上加載材料可能會很痛苦。 METHOD的材料加載系統旨在消除複雜性和挫敗感。只需將智慧線軸放入位於列印機正面的幹式密封材料托架中,然後將細絲尖端送入插槽中,關閉抽屜,列印機就將細絲一直向上裝入擠出機,以便準備好列印。

7.更少的框架彈性

超硬金屬框架

列印機主體的剛度直接轉化為零件的可靠性和精度。通過使用從壓印機底部延伸到頂部的壓鑄和擠壓鋁材實現重型全金屬架構,我們從Stratasys手冊中抽出了一頁。

8.隨時隨地列印

MAKERBOT列印和MAKERBOT雲

MakerBot是最早創建具有WIFI連接,車載攝像頭監控和隨處列印控制的互聯體驗的3D列印機公司之一。現在,METHOD是MakerBot的第一台全連接專業3D列印機,帶來了更多好處,例如實時燈絲資訊,濕度監控,自定義材料設定檔以及與行業領導者Solidworks,Autodesk和OnShape的本地CAD集成。所有這些好處都可以通過MakerBot Print桌面應用程式和基於MakerBot Cloud瀏覽器的應用程式進行遠程訪問,無論您的列印機是在實驗室還是在其他時區。

9.精準的零件發布速度雙

重擠出機的自動校準

構建表面是FDM 3D列印中的另一個關鍵要素。無論您是使用ABS,尼龍還是僅使用PLA進行列印,不平坦的表面都可能導致列印變形。 METHOD結合了兩個元素來創建獨特的解決方案。首先是經過加工和工廠校準的鋁基板,以實現極高的平整度。第二個是彈簧鋼構建板,它通過十幾個高強度磁體與底板磁性結合。這不僅可以提供平整度,還可以輕鬆地進行列印清除。只需拿起構建板並將其彎曲以彈出列印即可。

鋼製拼版板還可以快速加熱到腔室的溫度,從而在整個列印過程中獲得額外的支撐力。

10.交換和鎖定擠出機

鎖定擠出機線束

MakerBot通過智能擠出機為臺式FDM 3D列印機市場開發了首批可互換擠出機之一。通過METHOD,該概念向前邁了一步。快速交換擠出機的能力使METHOD成為了一個不斷發展的平臺,具有不斷改進的可互換硬體(即METHOD的實驗性擠出機),同時允許簡單,無需工具的維護。與上一代MakerBot 3D列印機不同,METHOD的擠出機通過閂鎖機構牢固地鎖定在適當的位置,從而最大程度地減少了擠出機的擺幅,並為METHOD獨特的尺寸精度規格做出了貢獻。

3D列印設計的生命週期

大多數設計師都知道看到某種東西(產品,概念,另一位元設計師的作品)的感覺,然後立即開始思考:“我該怎麼做?”

既然3D列印在設計界變得越來越普遍,您可能想知道設計師如何從最初的燈泡瞬間過渡到完成的3D列印零件。請繼續閱讀以瞭解有關3D列印設計的生命週期,它與傳統製造技術有何不同以及如何將創意變為現實的更多資訊。

如何進行3D列印設計概念。

第一步可能是您已經很熟悉的-構思和初始渲染。大多數設計(無論是原型設計)都是從紙上提出的粗略想法。然後,設計師可以將這些想法轉換為2D和3D的數字渲染。

在傳統的設計過程中,設計師通常嚴重依賴渲染,因為它們非常便宜且可以快速創建。數字渲染非常適合嘗試顏色和設計可能性,但它們有一個主要缺點:它們不允許解決物理原型的問題。設計師無法將渲染圖掌握在手中,無法測試設計的人體工程學,也無法驗證現實生活中的色彩準確性。3D列印使設計師能夠使渲染真實。

如何準備要列印的3D模型

創建數字渲染後的下一步是為3D列印做準備。Stratasys PolyJet列印機具有從設計到列印的工作流程策略,使從渲染到列印零件的操作變得簡單快捷。

使用數字CAD模型或使用渲染軟件設計的模型,設計人員只需使用本機CAD檔或3MF檔案格式導入設計即可。3MF會導入完整的顏色和紋理數據,包括經過PANTONE驗證的顏色,從而確保最終的3D列印設計看起來完全符合設計者的意圖。

如何列印3D模型

導入模型設計後,設計人員將使用GrabCAD Print軟件來列印和管理項目。

與傳統製造技術不同,3D列印不需要積極的工作或持續的監督。設計人員無需花費大量時間來製作泡沫模型,而只需單擊“列印”。GrabCAD允許進行遠程監控,這意味著設計人員可以將列印機放置一整夜,然後在早上返回成品。

除簡單的工作流程外,PolyJet技術還提供多種顏色和多種材料的功能。不管原始渲染的功能是什麼-具體的色彩匹配,複雜的表面細節,逼真的紋理(例如木材或皮革)-3D列印都可以在數小時內使其真實。

如何完成3D列印的模型

用於創建原型的傳統方法通常涉及冗長的後處理。根據材料的不同,模型可能需要打磨,染色,拋光,上漆和上光漆,以達到所需的最終外觀。詳細的模型尤其可能需要數小時的整理時間,這會花費一些時間來糾正錯誤和改進設計。

但是整理並不需要佔用設計過程的很大一部分。使用PolyJet技術創建的零件可以從列印機上獲得完整的色彩和準確的表面紋理。

通常,後處理僅限於去除支撐物。PolyJet列印機通常使用兩種類型的支援之一:可溶和WaterJet可移動。可溶性支持材料(例如SUP706B)溶解在苛性鈉和偏矽酸鹽的溶液中,而諸如SUP705的材料可以使用WaterJet清潔系統從零件上噴出。兩種支撐類型均允許創建詳細,複雜的幾何形狀和內部空間。

對於希望在現實生活中(而不只是在螢幕上)看到他們的想法的設計師,傳統的選擇可能會感到局限。手工建模很費力,但是外包很昂貴,有時也很費時。借助3D列印和PolyJet技術的強大功能,將渲染變為現實的過程更快,更簡單,更高效。

Stratasys在英國鐵路獲得認可

2019年6月28日在倫敦舉行的年度鐵路行業創新獎中,Angel Trains,DB ESG,Stratasys和Printing Portal剛剛在20個參賽作品中獲得第三名,獲得“高度推薦” 獎。

這項合作建立在增材製造的基礎上,以解決陳舊零件的問題,減少整個生命週期的機車車輛成本,並使車輛在乘客服務中的停留時間更長。這種創新還具有降低火車運營公司成本的潛力,因為現在可以經濟高效地生產少量零件,而不是大量生產。

該小組已建立了一種流程,該流程能夠生產符合鐵路行業標準並適用於乘用車的零部件。該小組利用Stratasys的熔融沈積建模(FDM)增材製造技術,並且自從不到一年的合作開始以來就取得了一些成功。這些包括:

3D掃描和數字化80個傳統鐵路組件

成功地對兩種3D列印的FDM材料進行了防火測試,確保符合Rail Standard EN45545-2

重新設計和3D列印五個鐵路部件,所有部件均已完全認證可在使用中使用。

從今年夏天開始,將與兩名操作員商定試用30種3D列印部件。這是英國鐵路行業首次對可投入生產的3D列印零件進行服務中的試驗。

合作夥伴還同意進行一系列研發工作,以進一步突破技術界限,並加快整個行業的採用速度。

合作夥伴的一些評論:

“這是3D列印領域令人興奮的未來的開始。AM提供了對供應鏈的更大控制,並有可能從根本上改變鐵路製造業。作為英國鐵路的最大投資商之一,我們繼續努力確保我們的創新技術推動行業發展並革新乘客體驗。我們正在與歐洲各地的運輸公司合作,以幫助推動這項技術的發展,並大力支持運營商和供應商在Angel Trains的資產上採用這項技術。” – Angel Trains產品管理主管Euan Smith

“到目前為止,這是一個令人興奮的項目。我們的職責是調查FDM零件的設計,生產和完成,驗證零件是否符合鐵路標準並檢查它們是否在運行環境中工作。我們還優化了FDM製造的組件設計。” – DB ESG機械工程主管Martin Stevens

鐵路行業創新獎成立於1998年,是業內歷史最悠久的獎項計劃。這些年度獎項由第四屆星期五俱樂部組織,旨在表彰市場上最聰明的想法。

我們堅信,這僅僅是開始-與我們的合作夥伴一起-我們將推動3D列印零件在整個鐵路領域的廣泛採用。

要全面瞭解3D列印對鐵路行業的影響,請訪問我們的製造頁面以獲取更多詳細資訊。

Makerbot Method X 最新材料上市

原文網址: Creatz3D

使用MakerBot Method X 3D列印機以最快的CAD到零件的工作流程,以具有破壞性的價格提供具有工業可靠性和精度的3D列印原型和最終使用零件。

為什麼 您應該考慮獲取Method X?

●Print️列印清潔器部件

由於採用了乾式密封的材料托架,因此可以始終保持清潔,平滑的列印效果,使材料保持原始狀態,並且不受損壞,尤其是在熱帶氣候中。

●Stra️筆直的層

工業質量,超硬的金屬框架貫穿列印機的整個長度,以抵消彎曲和振動-產生直線和均勻的層線,從而確保尺寸精度。

●可溶性支持Layer️毫不妥協的層附著力

100°循環式加熱室可控制每一層的溫度和質量,而不僅僅是第一層。在整個列印期間完全有效的熱浸可以消除翹曲。

●加快列印時間

雙重性能擠出機可最大程度地提高材料流速,同時在每一層上提供一致且可靠的擠出,從而確保每個零件的尺寸精度。

●不受限制的幾何設計自由度

由於支持水溶性PVA和Stratasys SR-30,去除支撐物既快捷又輕鬆,而不會影響零件設計或尺寸精度。

Method X的材料經過嚴格測試和調整

MakerBot材料Method X的材料均按照嚴格的直徑和質量規格製造。裝在真空密封的金屬化聚酯袋中,直到打開為止一直保持質量。

每種材料都配有Smart Spool™,該技術可以通過RFID晶片直接將有價值的資訊(包括材料類型,顏色和剩餘量)提供給MakerBot Print,而內置的乾燥劑則可以吸收材料加載過程中暴露的水分。

對材料進行了廣泛的測試和調整,以實現最高的可靠性以及可測量的尺寸零件精度和可重複性。

支持的材料包括:

ABS,PC-ABS,ASA,NYLON碳纖維,NYLON,PETG,TOUGH,PLA,SR-30,PVA

保持PolyJet系統平穩運行的重要技巧

文章轉載自 3D Print Academy

1.每次工作後清潔列印頭

每次工作後清潔列印床至關重要,以確保表面完全平整以便下次列印。每次不清潔床會導致模型不均勻,列印質量差和卡住輥的風險,從而損壞列印機。

2.清潔列印頭

每次列印後都應清潔列印頭。我們知道這可能會有些痛苦,但是,如果忽略列印頭,可能會導致許多問題,包括列印頭堵塞,噴嘴失火以及表面光潔度高的模型。

通常這是一項簡單的任務,基本操作員可以使用嚮導工具執行此操作,以將列印頭放置到正確的位置。從那裡,您可以使用IPA和無絨布從頭到尾擦拭頭部。

如果您有一段時間沒有使用過列印機,則即使沒有使用過,也可能需要清潔列印頭。如果您在此階段仍然遇到問題,請繼續閱讀我們的第三條提示...

3.完成圖案測試並清潔刮水器組件

模式測試用於檢查所有噴嘴是否正確點火,應每週進行一次。雖然不是每個噴嘴都必須工作,但如果有太多噴嘴出現故障,則可能會影響列印質量。

您會發現,每週有多個噴嘴不工作,您應該嘗試更頻繁地清潔噴嘴。如果這樣做沒有幫助,則表明您需要新的列印頭。列印頭的平均壽命大約為2000-4000小時,但這取決於您對其的保養程度。

作為在購買新列印頭之前的最後選擇,您可以嘗試卸下列印頭並將其浸泡在IPA中。請注意,此步驟僅應由高級用戶或工程師執行,因為一旦卸下磁頭,您將需要再次重新校準機器。

4.檢查列印頭對齊

至關重要的是,每個月都要執行此任務,因為PolyJet系統是精密的設備,並且列印機的任何輕微移動都可能使它無法對準並影響列印效果。

該過程再次由嚮導工具指導,更多資訊可以在印刷手冊中找到。但是,為使您的團隊可以快速輕鬆地熟練地執行此過程,請放心,請查看我們的1級PolyJet課程。

5.遵守維護時間表

為確保機器以最佳狀態運行,請確保遵循製造商建議的維護時間表。您可以在手冊中以及機器內部的不乾膠標籤上找到此指南。

通過遵守此時間表,您將確保機器的最大使用壽命,並避免進行昂貴的更換,工程師召集,列印錯誤和材料浪費。

我們的培訓團隊建議將圖表掛在列印機上方的牆上,以幫助您的團隊跟蹤已執行的維護工作。

理查·博蘭(Richard Bolam):

如果不多加注意,我們遇到的最常見錯誤之一可能會導致災難,那就是在列印機內部留一面鏡子。清潔列印頭時,其標準程式是使用小鏡子幫助您看到列印機內部,但是我遇到了許多忘記了將鏡子取出後的客戶!這意味著打開列印機電源時,鏡子會破裂,並且數百個細小的玻璃碎片會打碎列印機內部的所有位置。這是一個非常昂貴的錯誤!

我們知道,這五個任務可能很單調,所以要經常執行,而當您很忙時,跳過一周或兩週很容易。但是,通過遵守維護時間表,從長遠來看,您將減少工作量。正如我們的培訓師想說的那樣–善待您的列印機,這將對您的業務產生良好的回報!

確保您的團隊能夠通過我們的PolyJet基本課程有效執行PolyJet維護計劃。

德國發佈未來汽車四大色彩趨勢

文章轉載自 智能汽车俱乐部

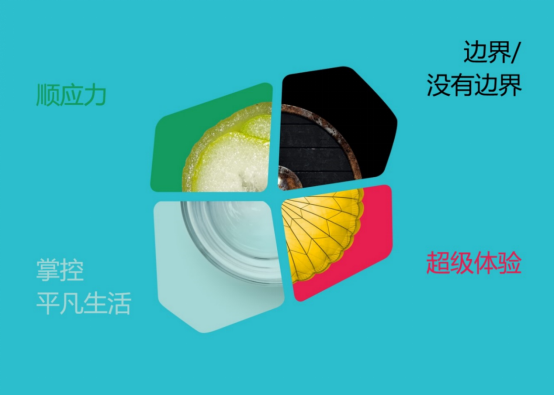

未來汽車會是怎麼樣的?最近,德國默克發佈了最新版的《移動出行生活方式-汽車塗料趨勢與色彩》,創作了具遠見性的四個方向來捕捉這誘人的話題,並為外觀設計提供令人興奮的色彩與功能性解決方案。為了提供一個獨具慧眼的全球視角,默克的設計專家Filip Roscam邀請了八個國家的全球趨勢專家進行趨勢工作坊。YANG DESIGN策略總監、《中國設計趨勢報告》主編黃曉靖再次受邀參與了這次趨勢預測。

趨勢1

大資料統治了世界。“資料主義”已經成為一種新的哲學。線上存在是塑造我們個性和職業的重要途徑。但是,誰擁有我們的資料?它的真正價值是什麼?我們可以信任誰的資料?

“以健康為例,我們可能會更相信我們手環和微信步數上產生的資料,而不是我們自己的身體和感覺;”YANG DESIGN策略總監黃曉靖解釋到,“我們在《中國設計趨勢報告》中,預測迷戀數字的人會越來越多,資料主義會成為一種新的信仰。”

我們搖擺於資料之美以及對資料的恐懼之間,資料隱私將成為一種新的奢侈品。出於保護,有些人會尋求回歸自然和實現自給自足的生活理念;有些人將出於恐懼而建造各種盾牌,牆壁和防空洞。區塊鏈技術可以看作是一種自我調節的實體,使一切變得超民主。

顏色和材料基於粗糙度,靈感來自於回火鋼,磨損的材料,軍用裝備,噴砂金屬以及石材和碳等。

趨勢2 - 順應力

就像隨風而動但不會斷裂的草葉一樣,復原力將是年輕一代的重要資產。他們從外界壓力中找到反彈的能量,積極地採取一些措施來改善我們所居住的世界和城市。

他們已經為重大變革做好了準備。他們挑戰當權者的決定,以自己的方式戰鬥:不是以侵略而是以實證主義的方式。

他們擁抱變化,崇尚新的生活方式:如共用空間,人工智慧交互等等。

材料和顏色的靈感來自所有靈活,耐用和耐久的東西。例如,防護性“皮膚”,硬礦物石榴石,人造蜘蛛絲和自我修復材料。

趨勢3 - 掌控平凡生活

腳踏實地,我們將探索如何通過擁抱正常事物來過著令人興奮的生活。

我們將改變速度,但不改變節奏。這意味著我們仍然會過著複雜的生活,但是用一些時間來保持心理健康和耐心,在努力工作和有時間等待之間找到平衡。我們將擁抱傾聽和等待,欣賞生活中簡單的事物。善解人意的技術將創造出充滿同情心和愛心的機器人。

顏色和材料著重於觸覺和真實性簡單的基本材料,例如木頭,麵包和石頭。微妙的效果色彩融合了簡約和優雅。

趨勢4 - 超級體驗

社會制定了許多規則和限制,創造力受到法規的約束。人們將想方設法擺脫我們強加給自己的嚴格規則,享受生活。自由和突破變得很重要,甚至有點叛逆。

我們將慶祝生活,允許偶然的事情發生,並探索未知世界。這個趨勢的一部分與逃避現實有關。我們將躲進幻想世界或極限運動中,或通過使用VR眼鏡進行有控制的跳閘,以避免任何法律或健康的風險。

將會有更多表達自由的亞文化出現,並允許自己接受自己真正想成為的人。

此主題中的顏色和材料靈感來自于散發大量能量的所有事物:明亮的脈動顏色,強烈的表達,很感性,並與戶外運動和極限運動相關。

在YANG DESIGN參與的2017年《移動出行生活方式-汽車塗料趨勢與色彩》中,默克有前瞻性地把紫色作為年度色。這一冊報告和像以前一樣為汽車行業帶來了靈感,同時擴大到消費品、消費電子產品、包裝行業等行業。在材料方面,默克將混合不同的應用,將顏料和功能性材料應用於汽車塗料、工業塗料、印刷和塑膠。

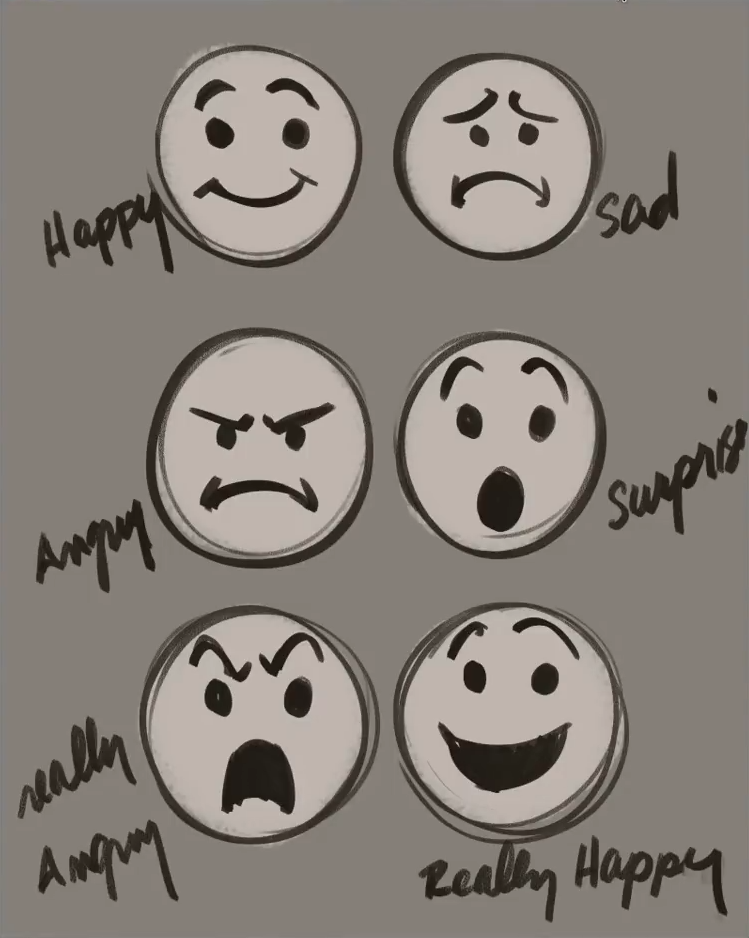

迪士尼動畫大師分享表情製作技巧

文章轉載自:動畫手冊 微信公眾號

Aaron Blaise

迪士尼資深動畫師

如何才能做出像迪士尼、皮克斯那樣富有吸引力的表情動畫?相信這是個讓不少動畫師頭疼的問題,因為越深入瞭解,越覺得表情製作要考慮的細節並不少,往往不知道從何下手。

迪士尼動畫工作室

在迪士尼工作了 21 年的資深動畫大師 Aaron Blaise,參與過迪士尼二維動畫電影《阿拉丁》《美女與野獸》《小美人魚》《泰山》,在《獅子王》(1994)中擔任動畫總監,並執導動畫電影《熊的傳說》。本文將向大家分享 Blaise 對表情製作的心得和技巧。

01越簡單越好

在動畫表演中,我們的目的是讓觀眾能夠被角色的情緒所打動,和角色一起或喜或悲。達到這一目的最有效的途徑之一,就是讓表情清晰。

Blaise 說,盡可能的設計出最清楚、最簡單的表情,是他在迪士尼學到關於表情十分重要的一課。在輔導新人時,他總會強調的一句話便是「保持簡單」,簡單的剪影,簡單的表情。大部分時候,越簡單的設計,越清晰有力。

好的表情設計,一定是讓觀眾一眼就能看清並理解的,否則,就會讓觀眾產生困惑,搞不清楚角色到底在想什麼。

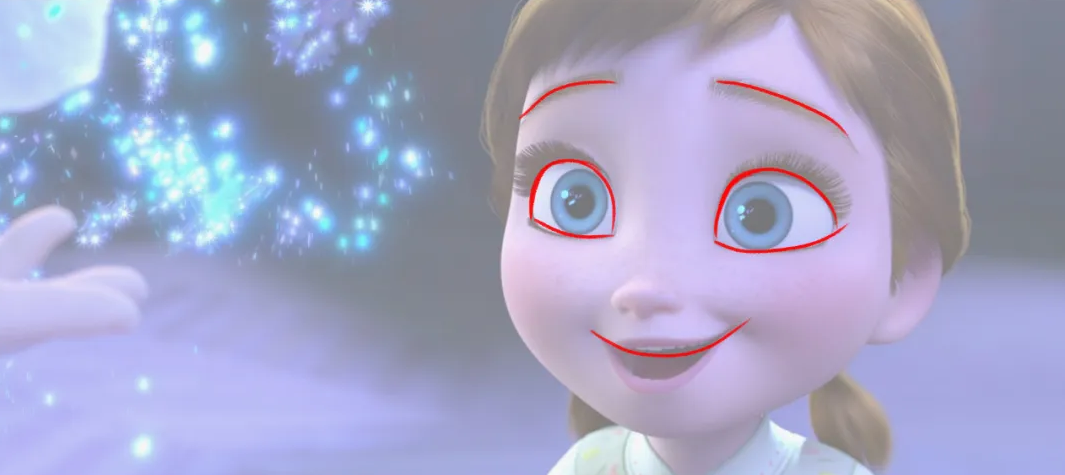

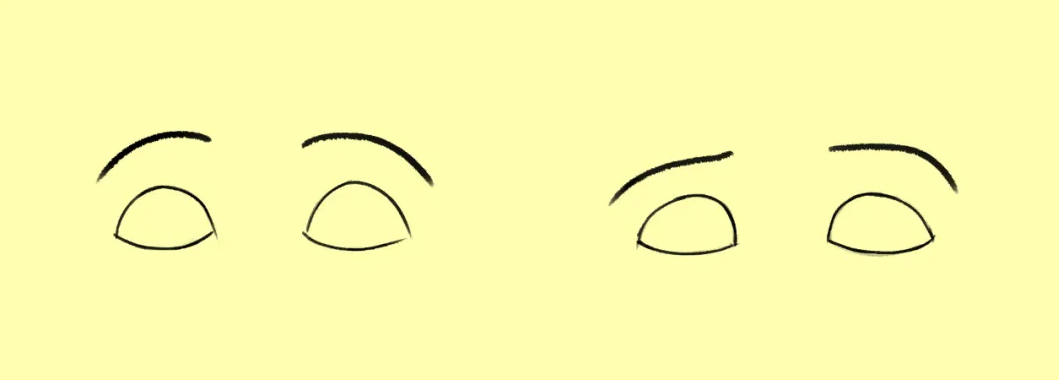

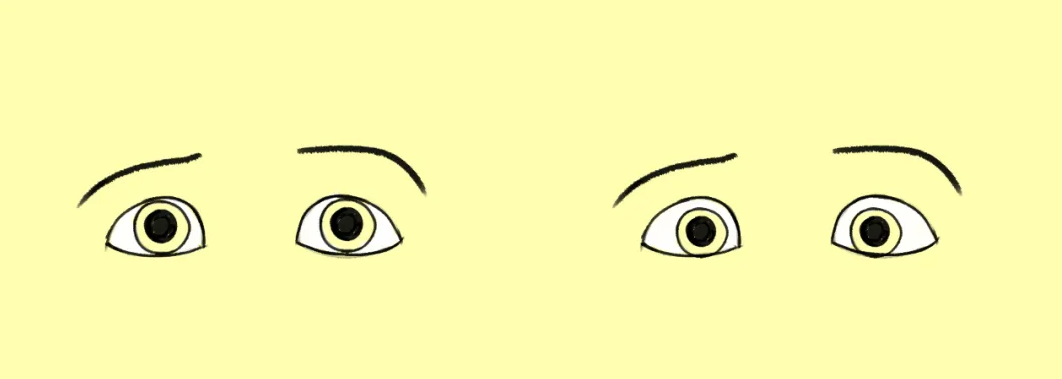

上圖是 Blaise 繪製的幾個簡單表情的例子。在日常生活中,我們每天都要和其他人溝通交流,早已學會了快速閱讀出這些社交情緒線索。因此,不論是在 2D 還是 3D 動畫中,觀眾都可以快速準確的理解這些表情。

有些動畫師在製作時,總是糾結於一些細節問題,或者一看到密密麻麻的面部次級控制器,就慌了手腳,這樣反而會本末倒置。

Blaise 的建議是,首先確定角色的情緒狀態,然後用盡可能簡單的線條畫出表情(相對應的,在 3D 中,我們應該用儘量少的控制器調出感覺),最後才是對細節的微調。

即便有時角色的外形十分複雜,這個方法也同樣適用。表情的核心其實就在於眉毛、眼睛和嘴部的線條。一定要注意,保持核心線條乾淨、簡單、流暢,切忌做的太過複雜。

《美女與野獸》中,野獸是個外形複雜的角色,但簡單流暢的表情線條,足以準確表達出角色情感。

02面部的動態線

作為動畫師,我們都知道在設計肢體 Pose 時,需要考慮身體的動態線。

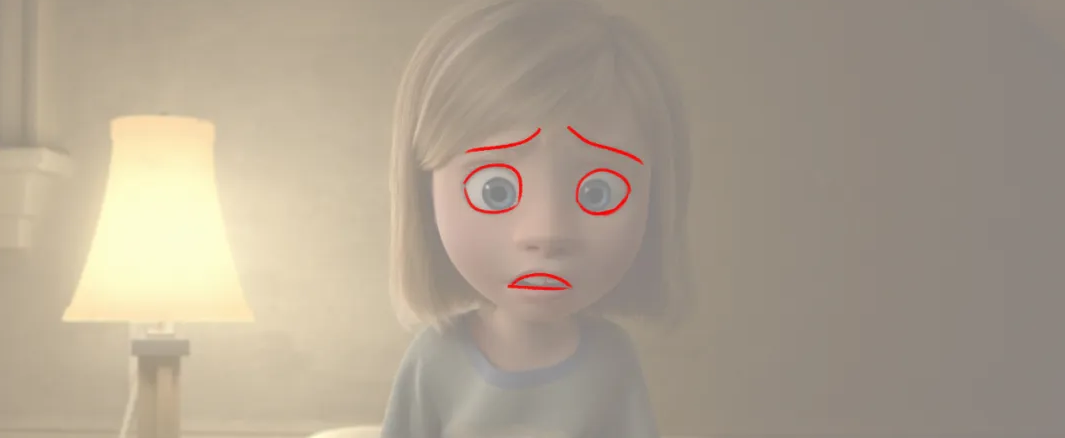

其實面部表情也存在著動態線,並時常伴隨著不對稱性一起出現。面部表情中隱藏著三條非常重要的弧線,分別是眉毛、下眼皮和口型各自連成的弧線,連接這三條線的中點,我們就得到了面部表情的動態線。

在上圖中,左邊是面部動態線豎直、沒有任何設計的錯誤示範,和右邊相比,顯得呆板、對稱、缺乏吸引力。合適的面部動態線,不僅能快速解決掉這些問題,還能引導觀眾的視線,眉毛、眼睛和嘴巴的線條,會向角色所關注的方向發散。

03眼睛的形狀

人類在交流時,首要關注點就是對方的表情,而在表情中,眉毛和眼睛構成了重點區域,嘴巴則起到補充作用。

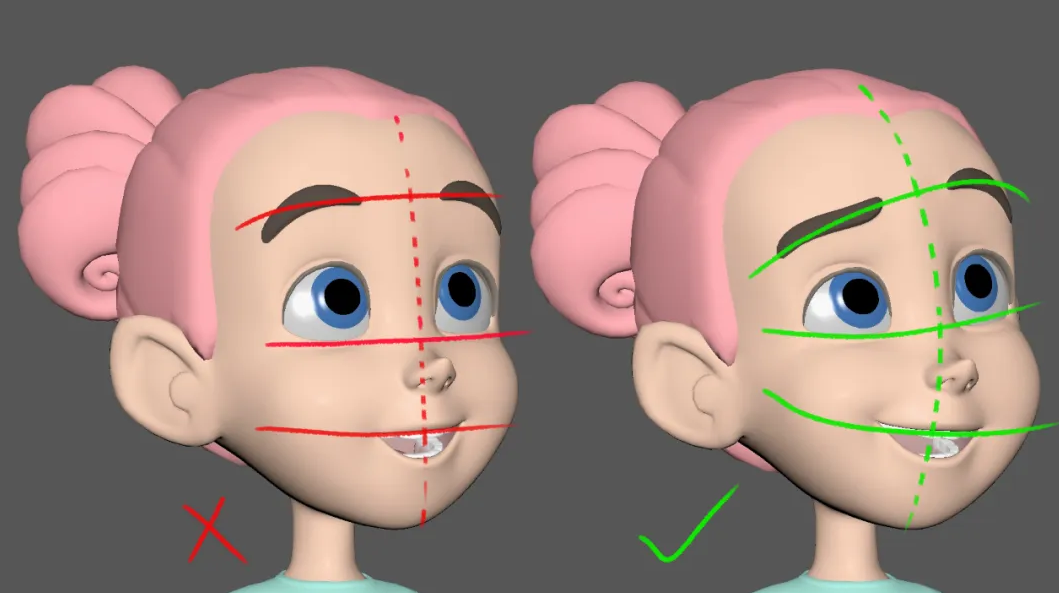

Blaise 說,很多新人在設計表情時,往往會側重於對眉毛弧線的設計,而忽略了眼睛,這個問題在 3D 動畫師中尤為常見。迪士尼角色的眼睛非常有吸引力,除了又大又圓之外,在形狀設計上也花了心思。

我們找到上眼皮弧線的頂線,與瞳孔連接後會發現,當他們看向接近正前方的位置時(包括接近正上方或正下方),延長線大部分時候是指向眉尖的,而不是簡單的圓弧,簡化後如下圖所示。

很明顯,如果像左邊一樣,總是把弧線頂點放在默認的正中間,眼睛的形狀看起來就不夠生動。

之所以要改變頂點的位置,還要從解剖學說起,因為篇幅有限,我們就簡單概括:上眼皮的形狀會受到眼球和眉毛周圍肌肉運動的影響,因此並不會一直保持著默認的圓弧,而是會根據不同的表情和眼神方向發生變化。

仔細觀察就會發現,迪士尼眼睛弧線的設計比默認的圓形更加生動、富有吸引力。

除此之外,還有一個很多人會忽略的小細節,就是眼睛的眼白。Blaise 指出,眼白雖然看似與表情動畫無關,但對眼睛外形會產生細微的影響,同樣需要我們將它考慮在內。

在 2D 動畫中,角色的眼白很多時候會是一體、簡單的形狀。

讓我們還用剛才的眼睛舉例,左邊是眼白分開,右邊是迪士尼經常採用的眼白畫法。經過對比不難看出,左邊眼白的分佈方式雖然更寫實,但形狀複雜,不如右邊連為一體的眼白簡潔,也更加卡通和誇張。

當然,並不是說絕對不能出現眼白分開的情況,只不過卡通化的眼白設計出現頻率更多,效果也會更好。

04頭部的形變

許多動畫師會精心設計各種表情變化,可是當角色的情緒在開心、沮喪、驚訝、悲傷等之間轉換時,頭部的形狀卻絲毫不變,這將會讓動畫失去很多感染力和趣味性。

簡單來說,頭部的形變就是關於十二法則中擠壓拉伸的運用。關於這一點,很多人下意識會想到瞬間的形變。

沒錯,這種情況也屬於頭部形變,但只是其中一條。除此之外,不同的情緒狀態下,角色頭部的形狀也會不同。例如興奮、驚訝時,角色頭部會保持拉伸,而沮喪、悲傷時,頭部更偏向於擠壓。

在《小美人魚》中,愛麗兒從若有所思轉變為驚訝,頭部的形狀從擠壓狀態變為拉伸狀態,這種情況在 3D 動畫中也有著非常廣泛的運用。

《海洋奇緣》中,莫阿娜在兩個情緒狀態下,頭部會配合表情的擠壓拉伸一起做出形變。 除了情緒因素外,角色在對話時,頭部同樣會處在變化當中。

Blaise 繪製了一小段動畫進行對比,我們能非常明顯的感覺到,加上頭部形變後,角色在說話時看起來更有活力,動畫的肉感也得到了很好的體現。

做出優秀的表情動畫並不簡單。Blaise 分享的以上這四個技巧,雖然不是表情製作的全部,但卻能給我們帶來新的視角,新的啟發,激勵我們在動畫的世界中不斷地探索和學習。

關於Stratasys Direct Manufacturing的5件事

Stratasys服務局不僅僅是3D列印服務提供商。Stratasys Direct Manufacturing在北美擁有8個工廠,可根據生產需求量身定制服務,從最小的快速原型項目到大批量的注塑成型訂單。

您可能知道Stratasys通過Stratasys Direct提供按需FDM和PolyJet 3D列印,但是您是否知道服務提供商擁有業內最廣泛的技術和材料選擇之一?

Stratasys Direct不僅能吸引您的眼球,所以我還介紹了您可能不瞭解的有關服務局的五個關鍵事項。

迄今為止,Stratasys Direct已生產了2000萬個零件

這不是您生產一次性塑膠小裝飾品的普通3D列印服務提供商。Stratasys Direct Manufacturing處於生產和序列化製造的最前沿。我們提供六項工業3D列印技術和三項常規製造技術,以確保為每項工程挑戰提供統包解決方案。

為了滿足主要行業對準確性和可追溯性的需求,Stratasys Direct的成熟質量管理生態系統包括工藝,檢驗和材料的集成數字可追溯性。他們遵循超過45種用於增材製造的工藝和材料規格,並不斷改進工藝以發展增材工業化以滿足常規標準。

Stratasys Direct已在項目上應用了170萬小時的工程時間

如此規模的工業3D列印需要獨特的專業知識。Stratasys Direct的每個項目均由我們的項目工程團隊監督,該團隊致力於確保您的訂單成功。工藝和製造工程師對每種技術都有很深的瞭解,並且一起工作,以發現工藝方法的創造性用法,以製造具有挑戰性的設計和高要求的組件。他們經常發明3D列印的新製造方式,常規製造或多種方法的組合,以產生不可能的幾何形狀並服務於特殊應用。

Stratasys Direct擁有一項特殊金屬設計功能的專利

我們的工程師發明製造解決方案的一個例子是一項專利設計功能,該功能於2016年開發,用於粉末冶金增材製造的自支撐內部通道。

該專利涉及一種3D列印構建方法,該方法可以通過基於粉末的選擇性鐳射工藝(例如直接金屬鐳射熔化)生產金屬3D列印零件,其中3D零件可以具有自支撐的內部通道。這可以通過調整設計檔並以特定方式在構建室內定向設計來實現。

Stratasys Direct幫助開發和測試Stratasys V650 Flex 3D立體光刻列印機,累計運行時間超過75,000小時,生產了150,000個零件

在Stratasys將其作為新型工業3D列印機提供之前,Stratasys Direct通過提高機器的精度和速度來改進立體光刻工藝。多年來,Stratasys Direct生產了超過150,000個零件,包括供頂級公司使用的概念模型,以便為全美國的鑄造廠進行鑄造。

Stratasys Direct在2019年慶祝成立5週年

2014年,Stratasys收購了Solid Concepts和Harvest Technologies,以與之前的服務提供商Redeye合併。我們的目標是提供一個龐大的服務局–不僅僅是FDM和PolyJet 3D列印機,而是一家能夠提供生產解決方案的成熟的合同製造商。這三家合併的公司為3D列印和先進製造帶來了30年的綜合經驗和專業知識。

在Stratasys的旗幟下,Stratasys直接服務局唾手可得地擁有最新技術,並致力於將增材製造推向2020年代,成為每家公司的合法生產解決方案。

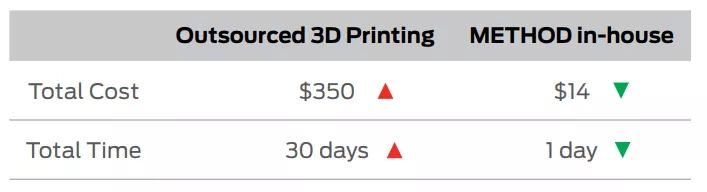

Lubrizol Estane®3D TPU F94A

Estane®3D TPU F94A是基於彈性肖氏94A聚碳酸酯的TPU(熱塑性聚氨酯),具有出色的溫度性能,在熱氧化條件下(經175ºC測試),其機械性能保持更長的時間。

→ 下載數據表

為什麼選擇 Lubrizol

Lubrizol 先進材料是一家全球TPU領先企業,完全致力於通過Ultimaker技術和列印機來產生和共同滿足增材製造需求和可持續性應用。我們一直與合作夥伴和客戶緊密合作,開發可為我們的客戶帶來原型和功能部件差異化和獨特優勢的應用程式。

Estane®3D TPU F94A

Ultimaker市場上可用的 Lubrizol TPU牌號反映了 Lubrizol 對創新和增值的承諾。Estane®3D TPU F94A具有以下優點:

●涵蓋尋求更高溫度(最高175ºC)環境的新應用

●易於擠出和印刷

材料特性包括:

●硬度為94A的TPU(柔性)

●優異的機械性能,對熱氧化老化具有特殊的抵抗力(經測試高達175ºC)

該材料與以下材料相容:

●PVA基水溶性支撐材料

●分離式支撐材料

●其他 Lubrizol Estane®3D TPU材料(正在開發中)

最終用途零件

Estane®3D TPU F94A高耐熱性可用於製造可承受幹熱循環的柔性耐衝擊部件。

更換零件

Estane®3D TPU F94A高耐熱性具有更好的耐熱性,並且易於印刷,因此非常適合用於具有複雜細節的可固化複合材料的柔性模具。

備件

Estane®3D TPU F94A高耐熱性使其成為零件的首選材料,在高溫環境下使用時,零件需要柔韌性和韌性。

→ 下載數據表

選擇 Lubrizol F94A-055 OR HH PL材料是因為其獨特的高溫長期穩定性。隨著越來越多的工業客戶尋求FFF 3D列印解決方案,我們認識到F94A等工程材料的重要性。” ─ colorFabb首席執行官Ruud Rouleaux

PolyJet 3D 列印技術

前言

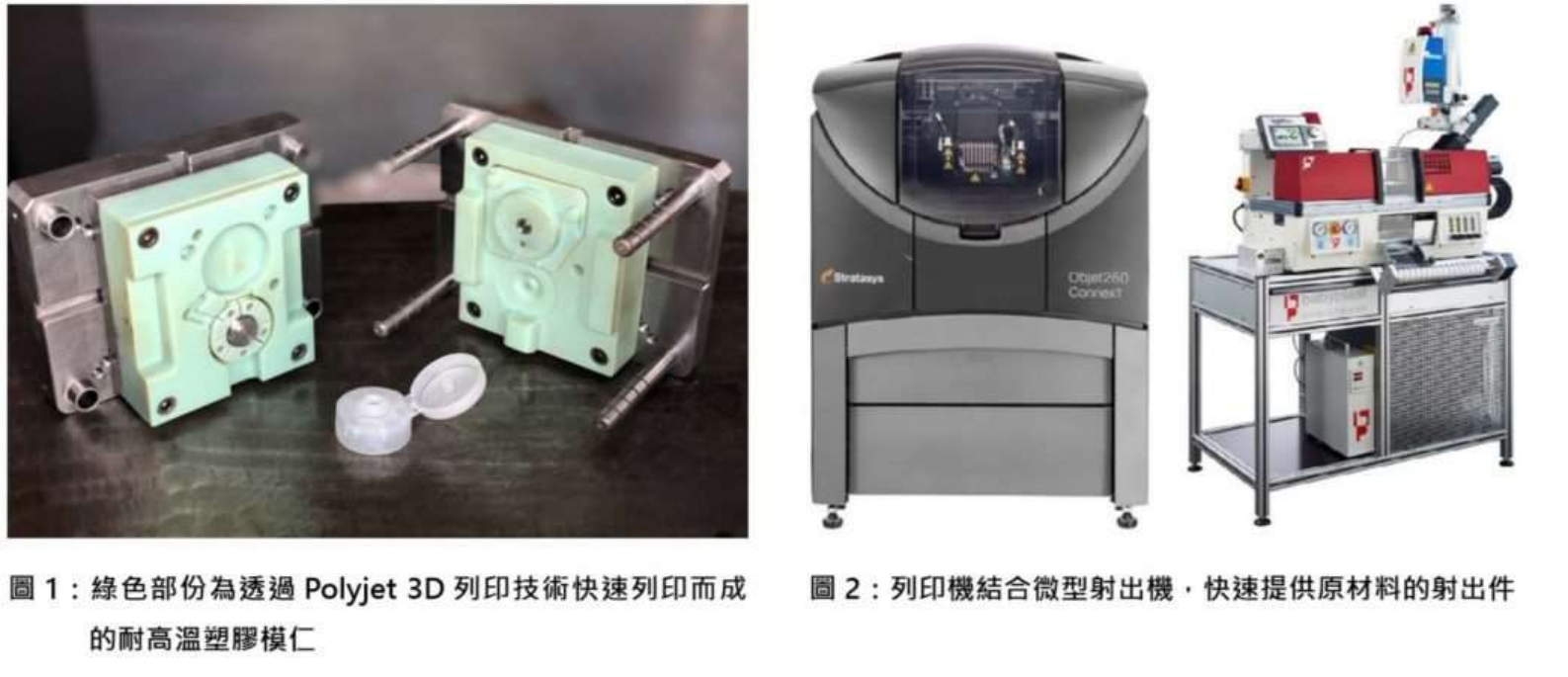

人類社會中,每一項工作效率的提高,都伴隨著新技術 的產生,這讓人不禁感歎科技進步的偉大。射出成型產 業也是如此,在生產過程中,射出工具承受著巨大的負荷,需要使用強度高,耐腐蝕的金屬,而且製造過程耗時。雖然這對大規模生產射出件來說不是問題,但生產小批量或單件工具時,所涉及的固定成本和生產時間成本往往 不成比例。

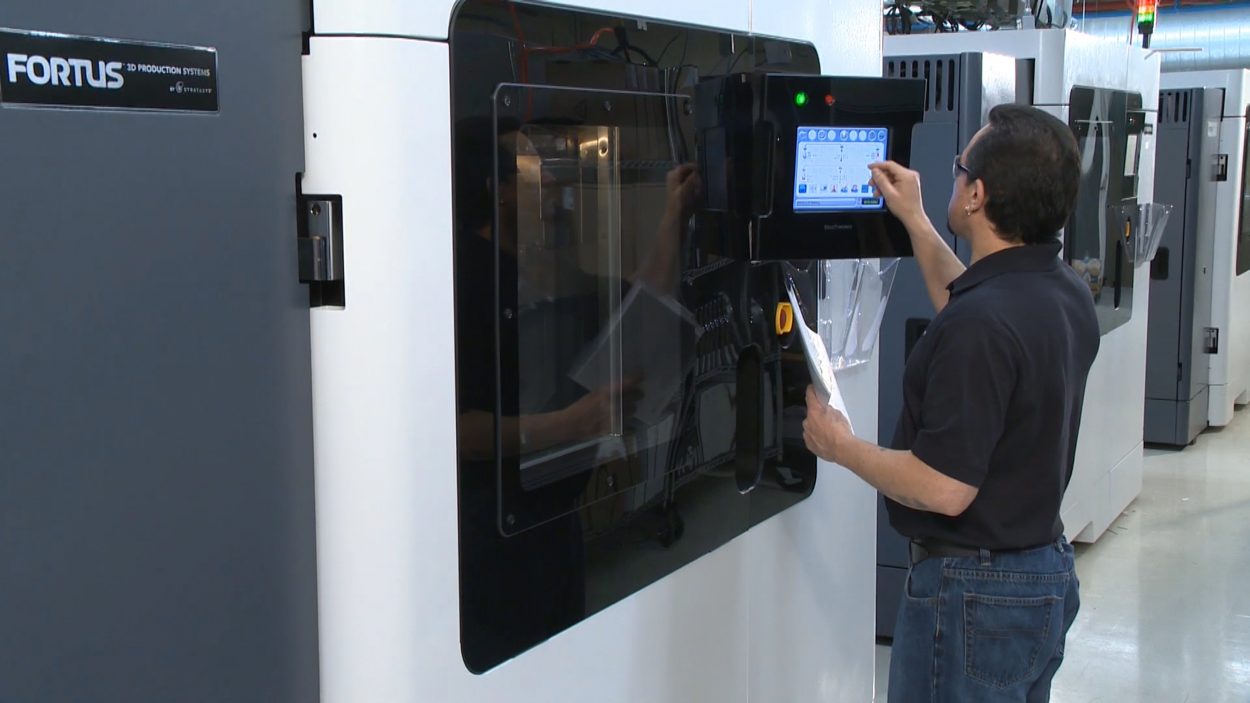

對此,得出的解決方案便是「3D 列印技術」。過去,採用傳統方式生產原型射出模具需要花費數天,而 3D 列 印技術則將生產時間縮短到僅需六個小時。3D 列印技術發展至今仍不斷實現反覆運算更新,而每一項技術 都各有 千秋。鞋子穿在腳上合不合適,只有腳知道;原 型設計使用什麼樣的技術最好,看看製作出的模型一眼就明瞭。正 所謂沒有巔峰,只有更好。對於現今的快速 原型設計來說,PolyJet 技術可說是當之無愧的理想首選。我們能夠透 過該技術快速生產出細節精確、高度修飾的原型,接下來,讓我們共同瞭解一下 PolyJet 技術的五大優勢,以及該技 術的延伸應用吧!

PolyJet 技術的優勢

1. 超凡的速度

對於製造業來說,生產的速度直接決定了部件的成本效益。作為當前 3D 列印技術中速度最快的其中之一, PolyJet 技術不僅能在短短幾個小時內生產多個部件,且產品開發團隊還能在幾天之內快速收到回饋和修改。

全彩色完美效果提供齊全的顏色選項,從最初的 36 萬種顏色提高到了 50 萬種顏色,能夠生產出全彩色的裝飾 部件。顏色主要應用於 STL 與 VRML 等兩種檔案格式。STL 格式,根據 PolyJet 顏色指南,將顏色代碼分配給不同 的 shell;而關於 VRML 格式,顏色可應用於幾何圖形的每個面或單個三角形,或與紋理(圖形)檔並用,提高其透 明度。

2. 多材料精確製造

支援多種類型的材料結合使用,為先進的原型和概念 模型提供更廣泛的外觀、觸感和功能模擬,以達到最 精 美的效果。例如,Agilus30™系列模擬熱塑性柔性 材料、柔韌性極高,類似玻璃的透明材料進一步增強了外觀效 果,而數位 ABS Plus 模擬用於最終產品的工程級塑膠。

3. 具有低成本優勢

由於 PolyJet 列印的零件幾乎沒有可見的臺階紋;顏色鮮豔,無需後期處理或精加工;可噴射多種材料,無需 裝配,從而使得交付時間大幅縮短,節省更多成本。因此,PolyJet 3D 列印技術可說是一種成本相對較低的原 型製作方式。

4. 近乎真實的逼真體驗

PolyJet 採用高解析度噴墨技術,通過噴射液體光敏聚合物層面生產部件,可達到 16 微米的層厚。創造出無與 倫比的原型,擁有極佳的外觀和手感。此外,團隊成員還能夠看到、觸摸、感覺、測試、分析和使用原型,便於更快 的更新換代。

PolyJet 技術不僅利於產 品製造,更利於設計師操作。在開發過程早期,設計師能夠對產品進行全面瞭解,最 大程度地降低風險;在開發生命週期中,產品具有精細的特徵,無需再精加工,使得設計師對工作信心加倍。

PolyJet 技術的延伸應用,關於 PolyJet 技術的延伸應用,我們與全球塑膠 3D 印表機領導者 Stratasys,以及全 球微型射出機領導者 Babyplast 展開戰略合作,推出 3D 列印技術及微型 射出成型技術結合的「3D 列印快速模具 及快速小批量射出」方案。通過 Stratasys Polyjet 3D 列印技術,可以快速及全自動化地製作耐高溫塑膠模仁,並通 過微型射出機實現快速方便的模具安裝及快速小批量射出。原本透過傳統方式要花兩個月才能完成的模具及 射出, 現在可以最快一個星期就可以完成。

5. 結語

如今,使用 PolyJet 3D 列印技術可以列印出精度約為 0.1 mm、體積約為 165 cm3 的部件。與此同時,為 測試而生產的原型專注於低成本和快速製造根據所用材料的不同,原型模具最高可持續 20 個週期。作為一種強大的 增材製造技術,不論是 PolyJet 技術本身的優勢,亦或是其所帶出的延伸應用,都為製造商們帶來更多驚喜!

DirectIndustry雜誌專訪

EMEA Stratasys市場營銷副總裁Eric Bredin接受DirectIndustry雜誌的專訪

DirectIndustry雜誌:30年前,您進入了一個空缺的3D列印工業領域:為什麼以及如何?

愛琳·布雷丁(Erin Bredin):30年前,Stratasys看到了3D列印可能帶入製造業的潛力,並從那時起開發了其熔融沈積建模(FDM)技術來滿足各個行業的生產需求。FDM為製造商提供了直到那時才缺乏的工具-能夠在內部快速,經濟高效地生產小批量或定制零件的工具。如今,許多製造商將3D列印(或增材製造)視為工業生產車間的重要組成部分,以取代某些傳統的製造技術或提供用於生產的補充工具。

DirectIndustry雜誌:20年前,很少使用3D列印,當3D列印用於原型製作時。情況如何變化?

Erin Bredin:是的,但是值得注意的是,該技術仍在廣泛用於原型製作,因此設計師現在可以使用全彩色的多種材料來概念化概念,並通過有時難以區分的超現實模型將其變為現實。來自最終產品。但是,近年來,由於材料的不斷發展,該技術已將其應用擴展到眾多行業的其他應用中。這包括生產線工具,例如夾具和固定裝置,到最終的3D列印生產(最終用途)零件。

一如既往,我們與製造商客戶緊密合作,討論他們的特定應用需求,並確定合適的Stratasys 3D列印技術和材料來滿足這些需求。在某些情況下,我們會協同工作以開發滿足嚴格要求的特定材料。隨著我們不斷開發產品和材料,我們希望幫助製造商提高生產速度,同時降低生產成本並減少停機時間,從而節省製造商的時間和金錢。

Stratasys J系列技術使設計師能夠使用全色多種材料來創建逼真的原型(來源:Stratasys)

DirectIndustry雜誌:3D列印是當今最佳的解決方案?

Erin Bredin:3D列印現在正在整個設計週期和生產過程中使用-從原型的設計和創建到生產線工具,再到最終零件。特定的應用需求將決定要使用的最佳3D列印技術和材料,但是在每種情況下,可量化的效率收益將是很多的。

3D列印僅作為上述應用領域之一,而製造商越來越重視這一領域,它是一種快速,準確的創建生產線工具的方法。例如,使用FDM技術可大大簡化傳統的製造過程,從而使工具製造變得更便宜,更省時。

在某些情況下,我們自己的一些客戶報告說交貨時間減少了,成本節省了90%或更多。德國汽車公司歐寶(Opel)是一個很好的例子,該公司3D 列印了一系列製造和組裝工具,以提高其標誌性的“亞當”掀背車的生產。

DirectIndustry雜誌:3D列印需要什麼?

Erin Bredin:這取決於特定的用戶及其需求。對於設計師來說,它滿足了快速,靈活,高度精確和經濟高效的方式將設計從概念階段轉移到開發的需求。這意味著可以反覆運算設計,探索和試驗創意並測試原型的能力,而無需花費大量的財務費用或時間。對於製造商而言,它是一種能力,可以利用堅固的材料來製作工具和最終零件,以模仿通過更昂貴,更耗時的傳統方法生產的零件。對於航空航太和汽車應用,這可能包括遵守嚴格的行業認證的3D列印零件,以及由於其複雜性和結構而根本無法通過其他方式製造的零件。

除了滿足製造需求外,3D列印還應對供應鏈經理面臨的挑戰,這在很大程度上要歸功於其實現虛擬庫存和破壞傳統實物庫存模型的能力。通過從數字(而非物理)庫存訪問和拉取零件,可以在任何時間,任何地點以所需的準確數量快速,輕鬆地進行3D列印。

現在,世界各地的製造商都將3D列印視為生產車間的主要部分(來源:Stratasys)

DirectIndustry雜誌:它對製造業和我們的生產方式有多深的影響?

Erin Bredin:3D列印可實現更快,更便宜和更優質的設計和零件生產,並根據特定的行業需求進行定制。從設計到生產,時間已大大縮短。製造商不僅可以生產質量更高的產品,而且可以比以往更快地將產品推向市場。許多製造商選擇將傳統的生產方法與3D列印功能一起使用,以擴展其服務範圍並優化內部生產。

DirectIndustry雜誌:我們可以在3D列印的哪些工業領域中看到最驚人的進步?

Erin Bredin:3D列印可以對具有設計和製造流程的任何行業產生積極影響。

當然,航空航太和汽車業是我們與大型和小型製造商合作的兩個主要垂直行業,值得注意的是,在許多情況下,客戶可能會部署多種不同的3D列印技術以解決其整個設計難題。生產需要。

我們也看到了交通運輸行業內鐵路運營商的強勁發展。在這裡,舊的保持火車在昂貴的實物庫存或緩慢而昂貴的傳統製造過程中運行的模型已被取代。替代產品採用數字庫存和按需3D列印的形式,鐵路運營商希望按需生產零件,這些零件符合政府對煙,火和毒性的嚴格認證要求。

DirectIndustry雜誌:醫療行業也被證明是3D列印領域不可思議的領域:如何以及為什麼?

Erin Bredin: 我們已經看到了3D列印在醫療領域的許多進步。例如,我們的J750數字解剖3D列印機使用先進的新材料和軟件來複製人體解剖結構的實際感覺,響應速度和生物力學。反復呼籲更好地複制真實場景的醫療機構和醫療設備製造商已經發現3D列印在這方面將改變遊戲規則。

可以使用針對特定患者的3D列印解剖模型和手術指南,以進行更精確的切割,而在進行手術之前,可以將植入物定型為精確複製的解剖結構,從而使外科醫生可以預先進行手術。這顯著提高了效率並縮短了手術時間,同時對患者的理解和康復也很積極。

製造商越來越多地使用3D打印以堅固的材料生產最終零件

DirectIndustry雜誌:該行業的下一個創新在哪裡?

愛琳·布雷丁(Erin Bredin):該行業在很大程度上受到我們目前所見時期的影響。全世界一直在與COVID-19戰鬥中急需的零件短缺。許多志願公司已將其自己的3D列印解決方案提供給醫療保健行業,以快速提供某些解決方案,同時等待世界從由病毒造成的供應鏈問題中恢復過來。

這強調了3D列印可以實現的獨特可能性。看看安裝在巴黎AP-HP的3D列印機場–危機發生後,這些3D列印機場將部署在所有AP-HP醫院中,這些醫院將滿足各種醫療需求。如果需要,也可以將它們重新部署用於生產,但是如果將來發生類似的危機,則可以將它們作為分發分佈式製造的一種方式。

速度很重要,輸送量也很重要,例如,如何在完整的分佈式工作流程中快速從檔轉到列印。當生產能力可以達到更高的產量時,生產零件的速度和價格將變得更加關鍵。

DirectIndustry雜誌:在接下來的20年中,您對3D列印有什麼看法?

Erin Bredin:3D列印將繼續影響全球製造商的生產運營。正如我們已經看到的那樣,這將受到模仿傳統材料的性能和功能要求的材料開發方面不斷進步的推動。隨著技術的進一步發展以與傳統製造技術並駕齊驅,或者在某些情況下完全取代它們,印刷速度也將發揮重要作用。

最終用途零件–用於Mini的3D列印通風口(來源:Stratasys)

您可以3D列印透明塑膠嗎?

從手機殼到廚房用具,許多消費產品都使用透明性來幫助其功能和外觀。但是與傳統上用於原型製作的其他材料(泡沫,粘土,織物)不同,完全透明的材料可能難以操作。

既然3D列印已被視為解決設計問題的解決方案,您可能想知道是否可以像列印不透明塑膠和光敏聚合物一樣使用3D列印透明材料。

簡短的答案?是!

多材料3D列印技術使創建自定義的半透明和透明零件比以往更加容易。請繼續閱讀以瞭解有關透明材料,3D列印它們如何工作以及可能的應用的更多資訊。

透明,半透明和不透明材料之間有什麼區別?

不透明的材料完全阻擋了光線的通過,這意味著透過它們看不到任何東西。大多數材料(例如彩色塑膠,木材和金屬)都是不透明的。

半透明或半透明的材料允許光線通過,但通常看不到透明的形狀。常見的半透明材料包括蠟紙,透明織物和磨砂玻璃。

透明材料允許足夠的光線通過,因此可以清楚地看到材料另一側的物體。透明玻璃,水和玻璃紙都是常見的透明材料。

設計師使用所有這些類型的材料以及中間的每種不透明度來進行產品開發。某些應用程式可能需要半透明的材料,而其他應用程式可能需要完全透明的組件。

您如何3D列印透明材料?

與大多數3D列印方法一樣,它確實取決於應用程式。對於粗糙的原型或工具,一種選擇是FDM技術和透明燈絲。通過廣泛的打磨和/或塗層,可以實現一定程度的半透明性。

但是,對於高保真模型或最終使用的零件,可能需要光滑的表面和真實的透明度。光敏聚合物材料(例如Stratasys VeroClear™和VeroUltraClear™)經過精心設計,具有光滑的光潔度和高透光率,從而具有出色的清晰度。

可以3D列印丙烯酸嗎?

PMMA,也稱為丙烯酸,是一種透明的熱塑性塑膠,通常用作玻璃的更耐用的替代品。對於3D列印,VeroClear和VeroUltraClear可模擬丙烯酸的物理特性,並且可以與數千種不透明的顏色選項結合使用,以實現各種彩色透明膠片。

VeroClear具有與丙烯酸類似的機械性能,具有良好的強度,剛度和抗衝擊性。VeroUltraClear為真正透明的零件提供了出色的透明度和較低的黃色指數。

透明材料的實際應用是什麼?

消費產品

對於消費類產品,用於3D列印透明材料的應用層出不窮。

將透明度納入化妝品包裝,廚房產品以及食品和飲料容器的原型中。有色透明組件有助於建立模型的真實感,幫助設計人員將其想法變為現實。

醫療設備

對於需要模擬玻璃或透明聚合物以用於眼鏡的模型,VeroClear和VeroUltraClear是理想的選擇。義大利專門從事眼科研發的公司Nidek Technologies使用VeroClear製作了一種特殊的新型光學設備的原型。

醫學模型

對於外科手術訓練或準備,在研究複雜的解剖結構(如血管系統)時,具有透明組件或壁的解剖模型非常有用。清晰的3D列印材料允許創建自定義的透明幾何形狀,為醫學研究和患者護理開闢了一系列可能性。

3D列印透明塑膠可以為消費產品或醫學研究提供全新的設計方式。通過創建完全自定義的透明零件的能力,您可以創建模型來顯示內部機制,準確地表示最終產品或進行功能性的實際測試。

要瞭解有關使用透明3D列印可以做什麼的更多資訊,請訪問VeroClear和VeroUltraClear的材料頁面。

3D列印如何實現詳細的設計原型?

什麼是詳細設計?

當設計師進入設計過程的中間階段時,所有主要細節都已確定。現在是時候讓設計師完成反覆運算過程以完善設計了。該團隊將瞭解有關設計決策對最終產品的性能,可靠性和成本的影響的更多資訊。反覆運算可以包括2D和3D模型,以幫助完善產品的:

•表格

•顏色

•人機工程學

從本質上講,詳細設計最終會獲得客戶的概念認可。

傳統上,詳細設計如何工作?

原型設計是設計過程中的關鍵步驟–它可以確保設計概念按預期的方式工作並且可以使用。原型有很多種,所有原型通常都介於低保真和高保真這兩個極端之間。低保真原型是不完整的設計,主要涉及形狀,大小和一般形式。這些原型價格便宜,製造速度快,並且對於正確設置“基本”設計很有用。另一方面,高保真原型盡可能接近最終產品。這些原型可以結合顏色和紋理的真實感,並可以用於測試功能。

與低保真原型相比,高保真原型製造起來更昂貴,更耗時,並且設計人員通常有幾種選擇來生產它們。一種選擇是將工作外包給模型製造商,這通常是效率低下的過程,涉及來回通信和較少的設計反覆運算。許多設計師在內部創建所有原型,或者在本地創建它們。製作詳細原型的最常見方法是注塑成型,在美國的成本從10,000美元到100,000美元不等。

設計人員可以使用3D列印做什麼?

PolyJet技術(全彩色,多種材料的3D列印)正在開始改變這種傳統的設計過程。通過訪問3D列印,設計人員現在可以:

1.將設計過程完全保留在內部。採取額外的外包步驟,消除持續不斷的來回溝通,等待模型交付,並修復不必要的錯誤。借助3D列印,您可以完全控制設計過程。時間線具有更大的靈活性,使設計師能夠嘗試新想法並經常進行反覆運算,從而使更好的產品脫穎而出。

2.原型更快,更智能。反覆運算是關鍵的一步,因為它允許設計人員犯下錯誤並糾正錯誤,朝著凍結設計邁進。依靠外包或模型商店意味著反覆運算更詳細的原型(尤其是包含CMF的模型)通常過於昂貴且耗時。3D列印的速度和簡化的工作流程使設計人員可以自由創建數十個詳細的原型,同時節省時間。不到一天的時間(與傳統方法相比,一周即可創建一個高保真原型),只需單擊幾下即可獲得準確的顏色和飾面。

3.創建精美,高度詳細的模型。詳細的設計可以幫助設計人員朝著“黃金模式”邁進,但它們也是利益相關者審查的重要方面。PolyJet技術提供了多種顏色,多種材質的功能,可幫助創建外觀,感覺甚至功能類似於真實物體的原型。在短短幾個小時內,設計人員就可以拿到全色,逼真的原型,或者在其環境中進行測試。能夠評估產品的顏色,質地和人體工程學意味著更好的反饋和更快的客戶認可。

有興趣利用PolyJet技術的力量來改變您的設計過程嗎?查看J8系列或J55 – Stratasys的多色,多種材料的3D列印機,它們可以滿足您的各種設計需求。

Stratasys助力香港理工大學奪發明獎

走到公車站,拿起手機,伸手去拿一杯咖啡。對於我們很多人來說,能夠完成這些肢體動作是理所當然的。

然而,對於那些殘障人士來說,這些動作並不容易。即使是像用勺子吃飯這樣看似微不足道的動作,需要手臂、手肘、手腕和手指的關節和肌肉簡單協調的活動,對於他們來說,也會帶來巨大的困難。

在第十三屆國際康復工程及輔助技術大會 (i-CREATe 2019) 上,來自香港理工大學的團隊憑藉一個名為 “Snaker勺子 “的發明獲得金獎。

3D列印以一種超前的方式,給予我們的想法生命。它將我們的反覆運算過程減少了90%以上。 —Kristy Fung

“暖心設計”的由來

Snaker Spoon是一款專為上肢殘障人士設計的勺子,特別是那些患有腦癱和類風濕關節炎的人士,他們經常需要幫助進食。

Snaker Spoon由Kristy Fung和她的香港理工大學作業療法項目團隊研發,旨在幫助人們獨立進食。它的手柄是可以扭轉的,靈活的就像一條蛇,由三個部分組成:勺子、用於角度轉動的介面和手柄。這三部分之間有彈簧連接,可以調整角度,它們之間的磁鐵保證了餵食時的穩定性。勺子和手柄都可以向6個方向扭轉,所以總共可以有36種組合。

因此,Snaker Spoon可以讓使用者同時扭轉勺子和手柄,以達到最合適的進食角度,保證吃東西的連貫性。

Snaker勺子是由一個課堂作業延伸而來的。雖然這個聽起來足夠有趣,但是要將其轉化為有形的產品還是需要花費一些精力。考慮到它是為了幫助殘障人士獨立進食而設計的,所以需要進行大量的測試、反覆運算來最終確定尺寸、形狀和結構的設計。

製作這種產品的傳統方法涉及數控加工和模具的領域。但是,為每一個設計創建一個模具會非常耗時,更不用說成本了,Kristy和她的團隊等不了那麼久。而且,尋找一種既靈活又堅固的材料也的確是一件令人頭疼的事。

幸運的是,香港理工大學3D列印研究設施 (U3DP) 擁有大量 Stratasys 3D印表機,如F900™、Fortus 450mc™、J750™和Objet30 Pro™,可以滿足Kristy Fung這些需求。

Kristy和她的團隊與那裡的工程專家合作,使用3D印表機開發了Snaker Spoon。

讓想法成為現實

Kristy選擇用 Stratasys J750和Digital ABS™列印手柄和勺子。

作為世界上第一台全色、多材料3D印表機,J750提供了無與倫比的美學性能,擁有真正的全色功能,具有紋理貼圖和顏色漸變。

▲Stratasys J750™ 3D印表機

其廣泛的材料屬性允許創建原型,其外表、感官和運作原理都與成品相同,而無需噴漆或組裝。

數位化ABS的設計是為了模擬耐用的生產塑膠,除此之外還能提供高衝擊強度、耐高溫和卓越的表面處理。因此,滿足了Kristy對精度和強度的要求。

對於連接勺子和手柄的彈簧,Kristy使用了 Stratasys F900印表機和ASA材料。F900的大列印盤尺寸 (914.4 x 609.6 x 914.4 mm) 是為了處理最苛刻的製造需求而設計的。這使得Kristy可以同時列印多個不同的原型,並一起進行測試,大大縮短了開發階段。

▲Stratasys F900™ 3D印表機

F900具有無可比擬的精度、可重複性和可預測性,通過控制軟體系統就可以產出品質高、可靠的成品。ASA有點像ABS,但具有更好的抗紫外線性、機械性能和美觀性。

Stratasys FDM®和PolyJet™技術的優勢之一是精度高,這使得零件裝配非常容易。此外,可溶性支撐材料可以輕鬆實現複雜的形狀,並最大限度地減少後處理。減少時間和成本也是促使Kristy選擇Stratasys的關鍵原因。

小批量製造

多年來,3D列印在人們心目中一直與快速原型設計密不可分。但Kristy的項目證明了 Stratasys技術可以支援小批量生產的一個很好的例子。希望Snaker Spoon的設計可以應用於其他類型的器具,如叉子和刀子,通過3D列印研發更多的工具,來幫助更多的殘障人士。

將來會有越來越多的人從3D列印技術中受益,而 Stratasys也秉承一貫的創新精神,帶來了J750的全新反覆運算產品J850。

▲Stratasys J850™ 3D印表機

▲Stratasys J850™ 3D印表機

從創意到製作,J850作為PolyJet全新一代旗艦機型能在更短的時間內提升產品品質,更快地將產品推向市場,同時節省成本。也將呈現更加逼真的色彩,一站式解決所有列印需求。

讓孩子重現笑容

孩子是每個家庭快樂的源泉,他們健康快樂地成長,是天下父母最大的願望。然而,在現實生活中,有一些孩子本該擁有快樂的童年,卻被疾病纏身。在邁阿密的 Nicklaus 兒童醫院,就有著許多求醫無門的兒童患者。但是值得慶幸的是,心血管外科主任Redmond Burke在3D打印技術的幫助下,成功地完成了一場又一場的兒童心臟恢覆手術,讓孩子們再次擁有快樂童年!

對於患有罕見癥狀的兒童患者來說,Burke 醫生必須針對不同的病癥制定不同的治療方案,專人專治。Mia Gonzalez 是Burke醫生的患者之一,在Mia出生後,她被診斷為哮喘,每天忍受著艱難的呼吸和吞咽折磨,因此幾乎每一天Mia都在與醫院打交道。Burke醫生需要幫她解開糾纏在一起的雙層脈弓,這是一種結構性的病癥,血管環纏繞在氣管,也就是食道的四周,抑制空氣在氣管內的流動,並導致咳嗽和頻繁的呼吸道感染。

借助Stratasys提供的解決方案,Nicklaus 醫院參照 Mia 的CT掃描圖片為她制作了一顆3D打印心臟模型。通過這個模型,Burke和他的醫療小組得以確定脈弓的正確分離部位,進行術前模擬和規劃,從而達到最佳治療效果。

Burke 醫生

我們啟用了最精密的成像系統,利用超聲心動圖和 CT 血管造影術來研究 Mia 的心臟,但是對於外科手術而言,能夠將精確的心臟覆制品拿在手上,無疑更具說服力。醫療小組在手術開始之前就可以直觀體驗整個過程,幫助我們確定最安全的手術方案,並將手術切口控制得更小。像 Mia 這樣罕見病癥的手術,我曾見過好幾個失敗的例子。如今,憑借 3D 心臟模型,我提前知道了她獨特的心臟結構,對於手術成功,我十分有把握。

這個3D打印心臟模型還幫助Burke醫生向 Mia 的家人作解釋,告訴他們是什麽阻礙了Mia的呼吸,以及如何去修覆它。通過這種方式的解釋,Mia的媽媽Katherine Gonzalez 感慨萬千。

Mia的媽媽Katherine Gonzalez

近四年來,我們茫然無措,而突然間,在短短兩個月的時間裏,Mia 從手術中恢覆過來,回歸正常生活。這對我們來說是一次刻骨銘心的經歷。

Stratasys 3D打印技術幫助醫生們完成一場有一場覆雜的手術,讓燦爛的笑容再次出現在孩子們的臉上!Stratasys 在醫療行業還有更多應用案例,歡迎持續關注普立得網站,或聯絡我們 讓我們為您服務!

防靜電應用

各行各業,尤其是半導體、電子電器、汽車等行業的廠商開始引入3D列印技術,在功能測試、新品研發、生產治具,甚至小批量零件生產上開展了一系列的技術改革。因為機械性能高、材料選擇多的緣故,多數技術製造產業的廠商首選還是FDM 3D列印機。他們對材料往往會有一個特別的需求—防靜電。

兩個帶電物體之間的突然電流會對電子器件等敏感部件造成傷害,影響磁性介質,造成電子電器產品運行不穩定或損壞;若是直接生產製造的成品甚至還會造成使用者使用上的疑慮。為了防止這種情況的發生,靜電放電(ESD)安全材料通常被用來保護敏感部件。ESD 防靜電保護對高密度、小型化和具有覆雜功能的電子設備有作用。3D列印的零件,就需要有防靜電的功能。

針對這種特殊情況,Stratasys特別出品可防靜電的特殊材質-ESD7,該材質同樣也適用於大部分Stratasys所推出的3D列印機,例如Fortus系列的380、400、450、900mc都能使用這項實用的材料做列印。

目前全球已經有不少知名企業在使用防靜電3D列印材料,如富士康,主要應用在電子產品測試工具、維修工具、生產夾具的3D列印。這種特殊性能的材料,已經實在地應用於生產制造環節,使企業大幅受益。

延伸閱讀 - 3D列印機台介紹

部分內容參考自南極熊3D打印

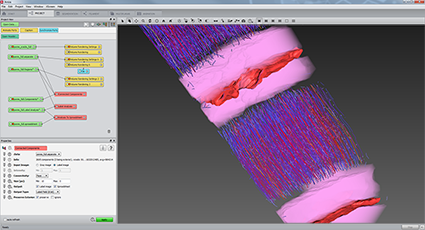

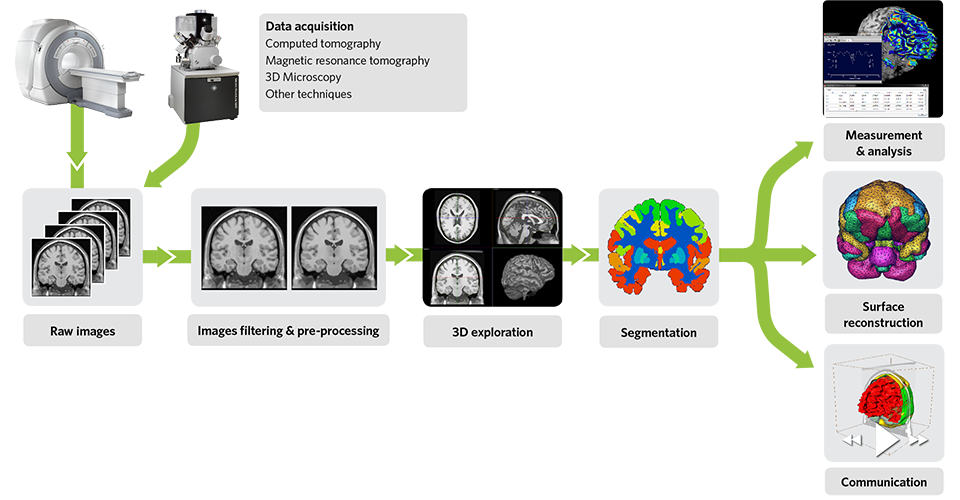

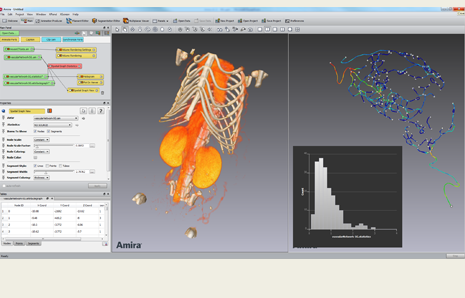

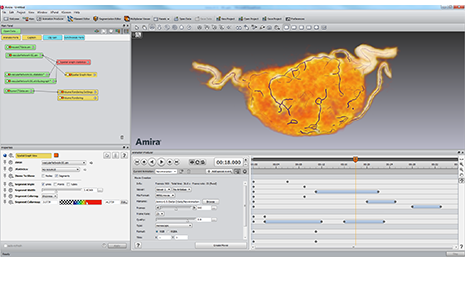

Amira 生命科學應用

Amira 是功能強大的多層面三維軟件平台,用於可視化、操作和了解來自於計算機斷層掃描、顯微鏡、MRI 和許多其他成像形式的數據。

Amira 擁有無與倫比的速度和靈活性,為分子和細胞生物學、神經科學以及生物工程學等多個研究領域的專家提供高級三維成像工作流程。

Amira 細胞生物學應用

2017 年年初已發布用於靈活且準確分析細胞過程的時間序列數據的 Amira 專用解決方案。

Amira 三維分析軟件讓研究人員已經能夠根據特定的實驗裝置設計和更改分割和檢測工作流程。

Amira 神經科學應用

Amira 三維分析軟件支持研究人員使用最常用的圖像分析技術,如鎢絲追蹤和編輯、DTI 分析、腦灌註分析和對象跟蹤。

從圖像到了解

從重建的幾何體到任何導入的三維數據(包括時間序列),Amira 軟件提供多種可視化技術和交互操作功能。它通過大量三維後處理工具,提供高度靈活且功能強大的三維可視化與分析平台。

導入和處理

導入來自於多種形式的任何二維/三維圖像數據或時間序列:光學和電子顯微鏡、CT 掃描儀、納米斷層掃描、同步加速器...

對齊和配準圖像棧。應用高級圖像過濾器和算子可大大增強圖像質量。

使用功能強大的閾值和分割工具、關聯圖、對象分離、燈絲和網絡跟蹤,能夠對您的三維數據執行高級處理,並呈現和確定特征與結構。

可視化和探索

Amira 提供快速、交互、高質量的可視化技術和易於使用的工具,能夠對您的三維數據執行可視分析:

●高質量的立體渲染

●顏色圖和透射圖

●剪切、探查、切片

●等值線和表面

分析和定量

通過用於體積和表面測量(包括距離、角度、表面、體積、密度、分布...)的大量工具,分析並理解您的數據。

利用 Amira 獨特的定量功能,可提取高級統計和幾何信息。

受益於神經元跟蹤、纖維跟蹤等專用模塊。

共享和交流

創建高質量的演示。構建並導出影片片段和動畫。

集成三維註釋和測量。將三維體、幾何體和流與仿真數據可視化融合。

為多屏幕顯示、立體環境甚至沈浸式環境生成輸出。

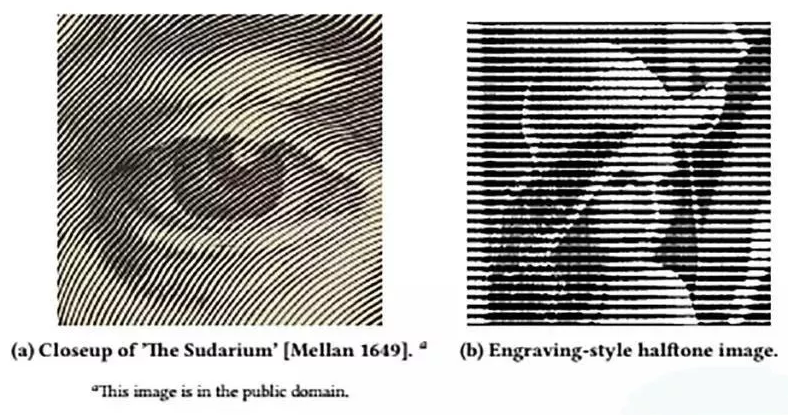

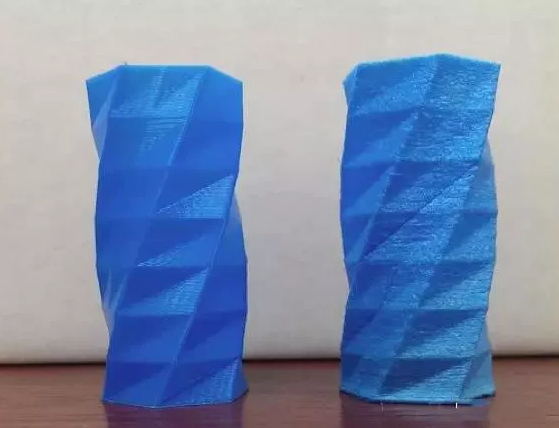

新玩法 | 3D陰影線

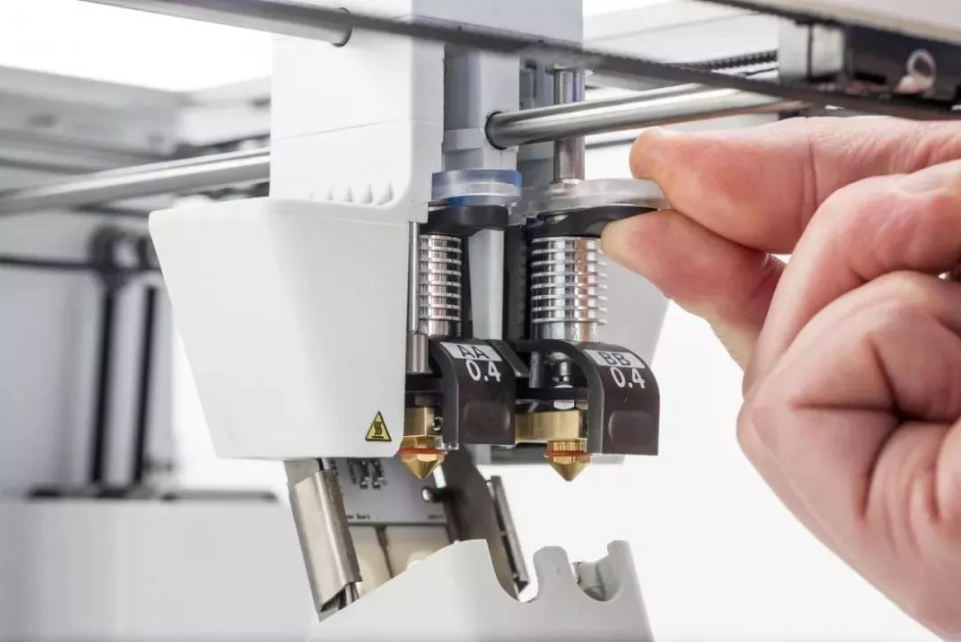

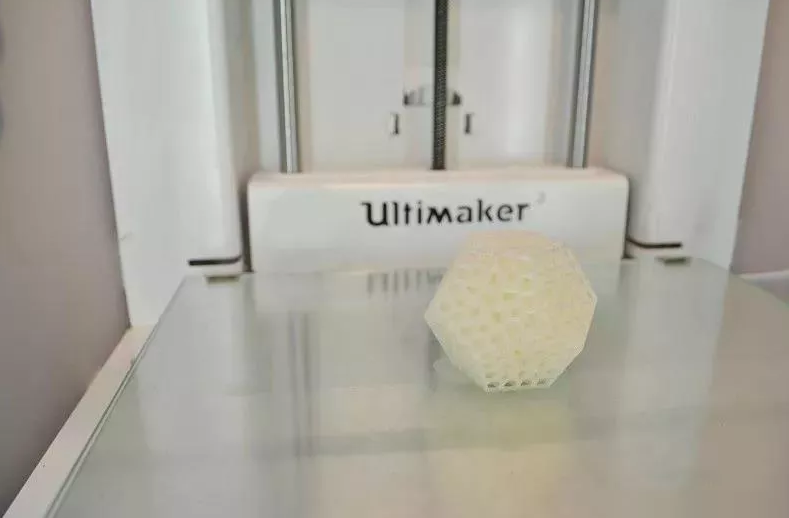

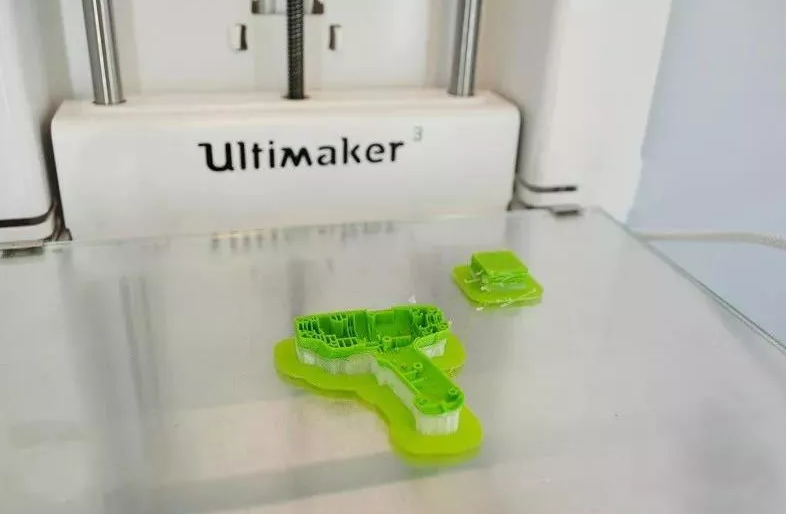

Ultimaker正在努力推動桌面級3D列印應用的極限,我們其中一名工程師已經開發出了用Ultimaker 3 3D印表機達成灰階列印的技術。使用這種方法可以讓使用者列印出用兩種顏色、不同色調的物件。

線性半色調

Tim Kuipers已經使用了稱為線性半色調的技術來生成具有全灰階圖像的3D物件。半色調的原則不是新的概念,它實際上可追溯到17世紀。

效果如下圖:

Mellan的“The Sudarium”是用陰影技術手繪的

Kuipers在他的合著研究論文中解釋關於線性半色調“通過列印離散顏色的小圖案來創造連續色調的感覺。”

根據陰影的原理,線性半色調是用不同厚度的黑色和白色線條所建立,使人能看到具有灰階圖像的外觀,而實際上該物件是由簡單的黑線與白線組成的。

利用Ultimaker 3 3D印表機的雙噴頭功能,Kuipers能夠創造出有灰階黑白線的物件。

他進一步解釋說:“全層印有白色或黑色的耗材,印表機在每一層黑色和白色耗材列印之間進行交替。顯示灰階色調是通過凸顯更多或更少的黑色耗材來決定白色耗材的位置,使黑色更凸顯,使3D列印在該位置顯得更暗,而白色讓它更亮。”

實際情況應用

這種灰階列印技術在幾個方面有應用。在原型設計中,線性半色調可用作設計開發概念模型中的特徵,因為它不限於使用一組離散的顏色進行列印。

或者,對於製造,可用列印物件傳達技術細節。例如,它可以用於通過黑色顯示各種強度來辨別製造工具脆弱的不同區域。

作為設計特徵,灰階列印可以用於接受更多的變化,因為沒有僅限兩種顏色的列印的限制。

灰階罐頭

灰階列印可用於將列印物件上的技術訊息視覺化。例如,哪些部分比其他部分更脆弱。

灰階杆子

還有更多的藝術應用:與單色列印相比,以灰階列印的物件可以增強深度、定義和真實感。將3D掃描與3D列印結合的使用者可以創造掃描人物或物體的物理模型。

列印灰階半身像,類似顏色的大塊補丁展示功能

該方法能實現小而高的對比度細節,對雕塑和模型特別有效

除了精確的X/Y軸校準,用於實驗的Ultimaker 3 3D印表機不需要修改任何硬體來達成這些結果。與單色列印相比,灰階列印的時間也適量地增加最多20%。

全彩列印時代?

在未來,如果使用兩個以上的擠出機來列印深藍、紅色、黃色在黑色與白色耗材的旁邊,就有可能創造出類似3D陰影線技術的全彩列印。

3D列印 Feat. 英國鐵路

如今,當談到3D列印和交通運輸,首先浮現在腦海裡的一定是火車、汽車和飛機。由於3D列印的無限可能性,一些汽車製造商以及航空航太領袖數年來一直在實踐中使用3D列印技術,同時,它也被廣泛地運用於世界各地的火車部件製造上。

近日,Stratasys與英國機車運營公司(ROSCO)Angel Trains,會同位於德比的工程諮詢公司DBESG以及火車運營商Chiltern Railways,就一起在英國的火車上試用3D列印零件。

創新解決鐵路行業問題

Chiltern Railways火車上的3D列印零件

據悉,這是英國在役旅客列車中部署的首個3D列印組件,其中包括四個扶手和七個把手。它們已成功安裝在Chiltern Railways火車上並進行了試驗,目的是證明3D列印為鐵路行業帶來的好處,即加快了更換零件的採購過程。

這次三方聯盟的目的是想要利用3D列印技術來解決整個英國鐵路行業中更換陳舊零件的問題。這些問題包括鐵路行業內的火車部件老化情況,據說其中一些零件已經超過30年。因此,在車輛維護和零件更換方面,火車操作員面臨一些挑戰。James Brown解釋說:“當前,火車運營商想要通過合理的價格在短時間內採購替換零部件變得日漸困難。問題在於傳統的製造方式出於性價比的考慮,僅大批量生產零部件,即使火車運營商只需要替換幾個損壞的零部件也是如此。此外,交貨時間還可能會長達幾個月。”

通過3D列印創建的火車部件特不僅展示了部件可以“加速”製造的速度,而且通過3D掃描和3D列印,還可以將它們重新創建並重新投入生產。由於非常舊的部件發生故障,火車公司必須能夠迅速更換它們,不管怎樣,維護硬體,並為乘坐火車的人提供盡可能最好的舒適度和客戶服務。

用更少的時間實現更多的可能

Chiltern Railways火車上的3D列印扶手

目前如果使用傳統的製造方法,像扶手這樣的部件通常需要大約四個月的時間才能製造完成,但在使用Stratasys FDM 3D列印技術之後,可以在一周內製造相同的扶手,從而將交貨時間縮短了94%,還計畫節省了多達50%的部件成本。

對於英國鐵路業來說,這是一個令人振奮的時刻。通過這項技術,火車運營商可以更加迅速地更換損壞的部件。3D列印的替換部件可以按需生產並立即安裝,現在還可以實現小批量生產。Stratasys,DB ESG和Angel Trains三家公司現在計畫在Great Western Railway進行下一次試驗。在接下來的幾個月中,將3D列印的零件集成到一系列列車中。

在英國,已經成功證明了3D列印部件在火車中的可行性,對傳統鐵路行業供應鏈的影響可能具有變革性。3D列印技術讓我們見證真正的按需生產,一個沒有浪費的新時代!

三種新型FDM材料

從航空航太到汽車和其他複雜的製造環境,我們的客戶以先進的增材製造技術跨越多個行業,Stratasys也不斷投資于先進熱塑性材料的創新,來幫助推動技術邊界的新方式。

可能你認為3D印表機本身就是創新的主要推動者,但你不能忽視在建造過程中使用材料的重要性。如果沒有合適的熱塑性塑膠或其他材料,你可能會妥協,而不是打破新的障礙。

這就是為什麼Stratasys繼續投資于先進熱塑性材料的創新,以説明客戶利用增材製造的力量,製造出更好的3D列印原型、工具和最終使用部件。

[1]

堅韌尼龍,低摩擦