產業應用

3D列印學堂

汽車制動管檢具生產

3D列印技術解放雙手與大腦

早在2010年,第一輛由3D列印而成的汽車Urbee正式誕生,標誌著增材製造技術在汽車領域的突破性應用。3D列印可以使金屬零件的力學性能和精度達到鍛件指標,保證汽車零部件的精度和強度要求。如今越來越多的汽車製造企業已將這一技術滲透於造型、設計、試製和試驗的全過程,大大降低了研發成本、縮短了生產週期。

當然,不同於大多數汽車製造企業選擇將增材製造技術用於列印汽車零部件,汽車零部件企業則將目標放在了工裝夾具和檢具上,相較傳統方法3D列印技術同樣提供了更加經濟、高效的創新解決方案。

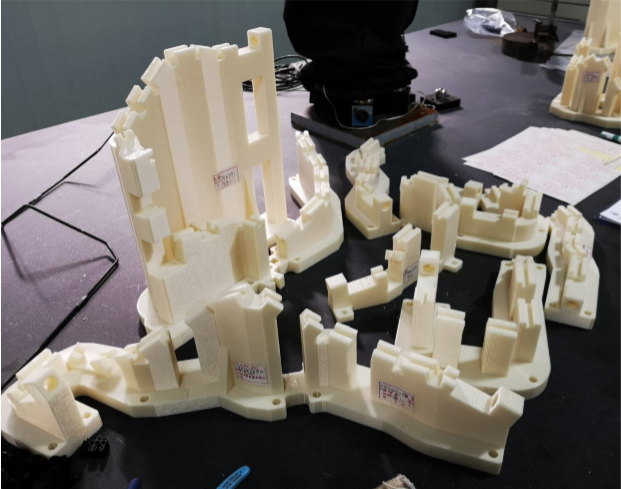

近日,廣西柳州荊大汽車制動管製造公司就通過形優科技採用Stratasys 的F370印表機成功列印出符合不同車型制動管檢驗需求的相應檢具。

F370隸屬於Stratasys F123系列,是一款適用於辦公室生產和原型製作的工業3D印表機。強大、實惠的快速原型製作專業解決方案不但易於操作和維護,適用于各種經驗水準的用戶,而且還能夠靈活應對各個原型製作階段,從概念驗證到設計驗證再到功能性能,支援 PLA、ABS-M30、ASA 和 PC-ABS 等多種材料。

全球知名汽車品牌賓士公司就曾引入Stratasys F370 3D印表機進行工裝夾具的驗證開發,並計畫在未來將3D列印技術進一步應用於汽車零件設計輔助、異性卡尺、異性測量工具和質檢工具等環節中。

柳州荊大公司生產的汽車制動管種類繁多,以每種車型至少需要6種不同類型的制動管(多者高達8種)來計算,所有車型的制動管種類超過60種。為確保制動管的精確度就需要對多個彎曲點進行檢測,傳統量具難以快速測量。

相較原本使用的CNC技術,3D列印首先將二維資料轉換為三維資料,30cm左右的檢具半天可完成設計、300cm尺寸的檢具也只需2天便可完成設計。

隨後使用Stratasys的F370進行一體或分段列印,無需額外粘接方式便可固定在基板上完成製作。

得益於F370將強大的FDM技術與“從設計到列印”的GrabCAD軟體相結合,無需專人維護便可便捷地將原始CAD資料直接導入3D印表機立即開始列印。

同時,憑藉極高的設備穩定性,F370 3D印表機可7×24小時無間斷工作,不會出現堵頭或脫離平臺等常見造成列印失敗的問題。

且列印倉內部有監控攝像頭,支援乙太網連接或Wi-Fi連接,可以通過智慧手機、平板電腦遠端查看列印進程,讓3D印表機隨時處於掌控之中,不需要人員對設備值守。

在細節設計上,F370 3D印表機也有不少“過人之處”。整個列印倉為全封閉設計,列印倉門的密封圈,確保列印倉內任何一個位置恒溫工作,也便於模型均勻冷卻。使用其列印的汽車制動管檢具尺寸精度高,不會出現收縮變形情況,且各台設備列印一致性很高,方便後續的檢具模組拼接。F370的抽屜式耗材倉擁有四個槽位,兩個用於3D列印主體材料、兩個用於QSR支撐材料。自動進料設計可大大減少操作時的查看和等待時間。

“有了 Stratasys F370 的幫助,我們的檢具生產效率得到極大的提高,無需配備周轉器具,也為生產現場釋放了更多空間佔用。相對于傳統CNC加工技術,在當前經濟形勢下為我們的企業有效降本增效。” — 柳州荊大公司

可以說,Stratasys F370 3D印表機的人性化設計大大提升了設備的自動化程度,讓設計師、工程師可以無需為3D列印品質或進度而擔心,真正解放了操作者的雙手和大腦,讓他們更好地聚焦於創造力的釋放。