產業應用

3D列印學堂

航空發動機維修案例

MRO航空發動機維修領域的3D列印應用

本文將以渦輪排氣溫度熱電偶( EGTTHERMAL COUPLE )作為實例,帶您一起探究在航空發動機維修領域,工程師如何利用3D列印技術來實現對零部件的有效保護,以及使用3D列印技術是否比傳統開模更具優勢?

工業皇冠的明珠——航空發動機

航空發動機被譽為工業皇冠上的明珠,是一個國家工業實力的集中體現。航發是典型的資金密集型和技術密集型產業,門檻相當高,具有獨立研製先進航發的國家更是很少,主要由美英德法國家控制著整個航空發動機的設計、生產、製造、維修。

航空發動機為飛機提供,是關係到飛行安全的關鍵部件。與其他生產或維修行業相比,航空發動機維修行業具有極高的資本要求和行業技術壁壘——維修流程及要求複雜,維修費用昂貴,維修時間要求嚴格等。

航空發動機的維修與保護

在發動機大修過程中,發動機被打散到子部件做深度維護,每一個零部件都要經歷清洗、目視檢查、詳細尺寸檢查、無損檢測、集件、組裝、測試等流程,最終交付給航空公司。飛機可再次翱翔于藍天,搭載乘客安全到達目的地。

發動機零部件在操作過程中或運輸轉運、保存過程中,雖有極小概率被磕碰,但就MRO而言,這小小的失誤卻可造成高達上百萬美金的損失。為此工程師利用全球領先技術,使用3D印表機量身定制保護套,在發動機運輸、轉運、儲存、組裝期間,確保零部件始終有安全可靠的保護,為發動機維修提供高品質的後期保障。

追蹤發動機性能的眼睛

渦輪排氣溫度熱電偶(EGT THERMALCOUPLE, 以下簡稱熱電偶)的主要作用是用來測量渦輪排氣溫度,而發動機的渦輪排氣溫度直接影響著發動機的性能追蹤,可以說是工程師用來跟蹤性能趨勢的一雙眼睛。

熱電偶通過導線連接於發動機的大腦全權數位控制器上( FADEC , 即 Full Authority Digital Engine Control ),導線連接與熱電偶處由特殊材料製成,在維修過程中,非常容易發生人為損壞,造成無法維修,給客戶和公司造成損失。

借助3D列印技術保護零部件

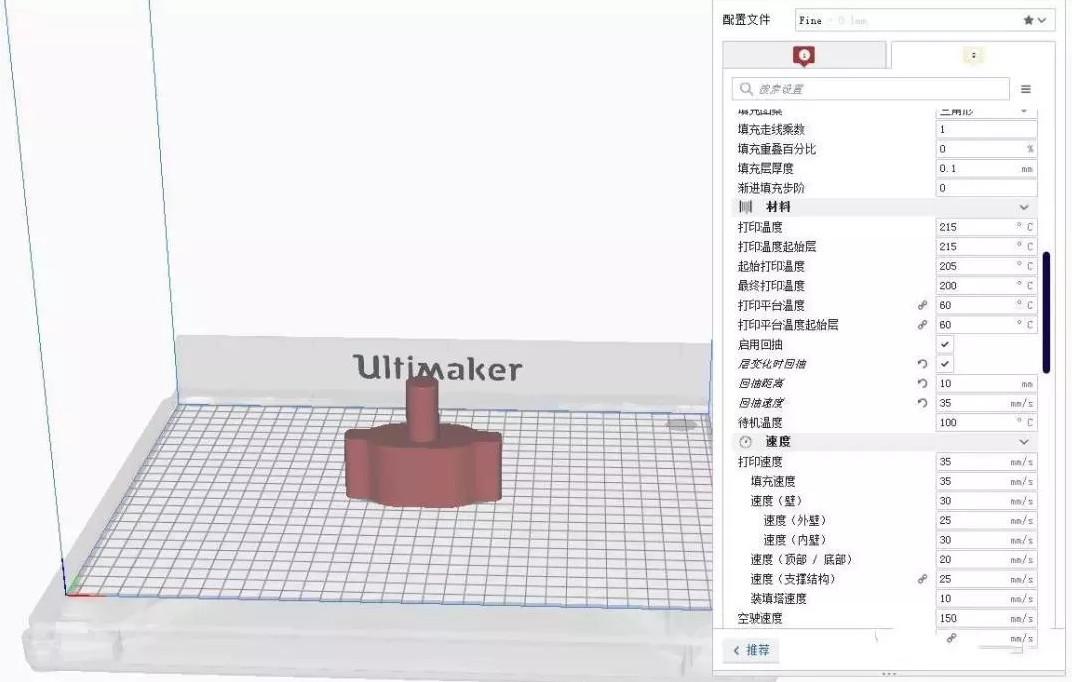

Ultimaker 3D 列印機具有高精度、快速、靈活、材料環保等特點,工程師利用逆向技術,先設計熱電偶的外形尺寸,再設計針對熱電偶外形的保護套。由於保護套要求具有一定的彈性、韌性以及強度,所以選擇Ultimaker TPU 95A 材料作為研發保護套的材料。其功能在於可以有效保護熱電偶的導線接合處,避免在外力或不可控的因素下,造成熱電偶的損壞。

工程師利用 3D 列印技術,可快速將設計的想法實踐出來,經過幾次改進後,就可小批量做出一些定制化的保護套,有效對熱電偶進行24小時保護。區別于傳統開模方式,3D 列印具有快速回應、快速解決問題的特點,並在價格方面具有極高的性價比。

具體是如何操作的呢?

工程師利用三維設計軟體,快速設計出基本符合零件的模型圖後,將資料導入 3D 印表機,3D 列印利用 Ultimaker Cura 軟體特性,設置填充比(例如10%),不僅列印速度快,還可以節約一部分列印材料的成本。待樣品快速列印完成後,試裝是否合適,如果不合適,就重複設計-列印過程,整個流程下來,從發現問題到解決問題,通常是在2-3天即可有合適的解決方案。這樣的優勢,比傳統利用模具更快切更節省開支。待完全定型後,即可小批量列印。如果列印數量在幾百甚至上千,則開模且更有經濟性,但開模的缺點在於一旦尺寸有偏差,做出來的樣品不能用,需要再次尺寸核算後重新開模。

TPU 95A 具有較高的流動性,區別於PLA材料,TPU 95A 材料列印出來的效果雖不如PLA優秀,但是作為一款實用性材料,列印效果也是可圈可點。

Ultimaker TPU 95A 材料相比其他 Ultimaker 原廠材料來說,具有列印平臺溫度低、無揮發性氣味、列印材料柔軟的特性,這種材料特別適合做定制化航空發動機小批量保護套的生產。TPU 95A 材料列印過程中,每層走線細密,列印完成的產品,外觀較精美,材料柔韌性強,每層列印材料接合完整。經過一段時間的摸索,基本是可以列印出來比較完美的保護套,即材料無斷線,層間粘結緊密,不易發生損壞,使用效率高……

總 結

在航空發動機維修中,各種保護套需求巨大,利用 3D 列印技術,不僅可以快速列印實現對零部件的保護,從公司發展長遠投資來看,利用 3D 列印會比傳統開模更具有性價比、靈活性和創新性。