產業應用

3D列印學堂

一文透視3D列印與電動汽車的商業化進行時

不用節食的減重

雖然汽車市場在2019年遭遇到了百年一遇的危機,然而事情並非是一面倒的糟糕。

不過雖然我們聽到了很多關於3D列印(又稱為增材製造(AM))的新聞,尤其是關於電動汽車(EV)以及3D列印如何改變交通運輸世界。但這一切似乎又離我們很遠,尤其是國內的汽車廠商,他們都積極的打探3D列印的技術發展之後,給出的結論幾乎是驚人的一致,離落地尚且不到時機。

那麼本期我們通過增材製造-AM和電動汽車-EV如何共同創建全新的製造和產品格局的兩個現實示例,來幫助說明正在發生的變化。

▲ 3D列印與輕量化汽車製造

LMI的電動化與智慧化汽車解決方案

美國的Local Motors Industries(LMI)是一家私營公司,目前在四個城市擁有130名員工,全部專注於3D列印車輛。他們首先開創了Strati,這是世界上第一輛3D列印汽車。

現在,他們將所有精力投入到3D列印的城市電動穿梭車Olli中。不過,從根本上講,該公司是直接數位製造(DDM)的先驅。根據LMI,分攤在汽車製造上的模具和裝配線可能會耗資10億美元。而去掉模具等之後,所有的設計都變為數位化,原型與生產之間的界限變得模糊。

採用全數位化設計,LMI可以在六個月內擁有可行產品(MVP),並在接下來的六個月內推出首個汽車單元,此外,設計的更改變得十分動態化,當要更改設計時,下線的下一個汽車單元就具有該設計。

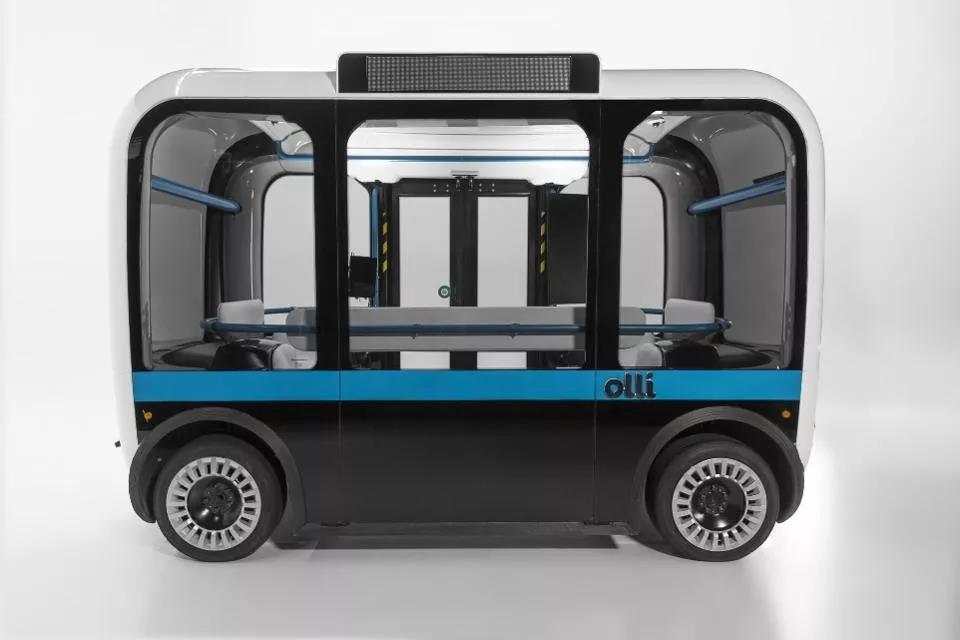

▲ Olli巴士

Olli巴士的載客量和速度均低於傳統的公車,其最大載客量為22人,最高時速為25英里/小時。但是Olli所擁有的高科技,讓這些差距變得微不足道。Olli巴士是一輛無人駕駛的智慧汽車,在製造時採用了大量3D列印零部件,並使用了IBM Watson的AI軟體,該軟體的作用是分析大量的資料。負責收集資料的是30多個感測器,它們是Local Motors在製造汽車的過程中嵌入到汽車中的。此外,Olli 汽車還使用了Watson的4個語言提取、分析類的API, 以實現汽車和乘客之間的無縫互動功能。例如,當乘客坐上汽車之後, 就可以對Olli 說:“可以帶我去市中心嗎?” Olli 很快就能做出判斷並駛向目的地。如果乘客對目的地並不熟悉,還可以諮詢Olli 附近有哪些飯店、景點。

LMI公司也在尋找地面運輸以外的商業機會,去年10月,LMI宣佈與空中客車公司建立合作關係,在德國慕尼克附近的空中客車公司內建立微型工廠Neorizon。新工廠將通過LMI的技術來列印不僅用於應對城市貨運等挑戰的地面機動解決方案,而且還將用於3D列印無人機等空中機動解決方案。

XponentialWorks的輕量化汽車製造

美國的Arcimoto與XponentialWorks建立了合作夥伴關係,以更輕鬆地關注個人出行,改善Arcimoto的城市電動汽車Fun Utility Vehicle(FUV)的製造。

Arcimoto(NASDAQ:FUV)在2017年的IPO中籌集了1,950萬美元,該公司2018年9月開始向零售客戶交付其首批FUV。

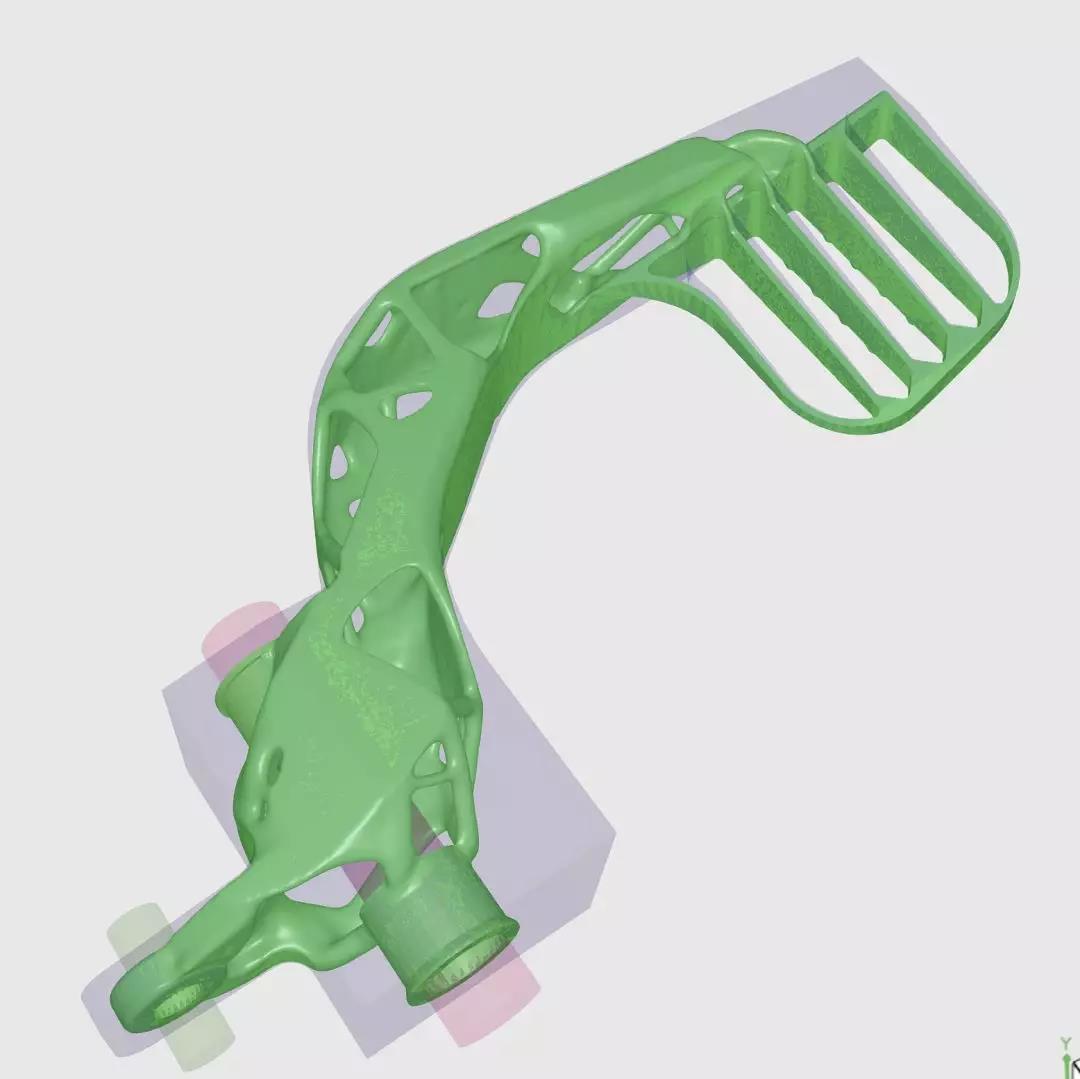

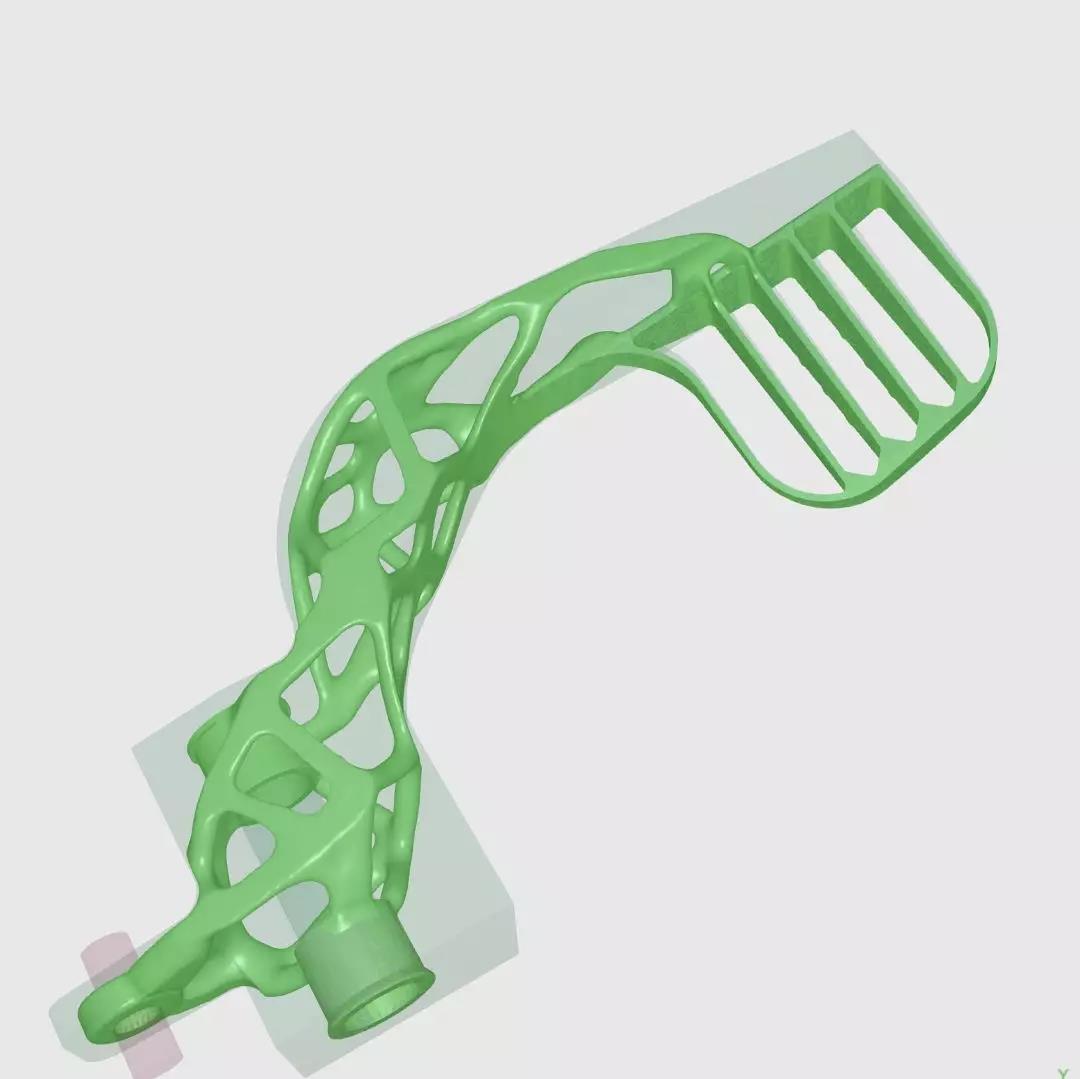

通過XponentialWorks,Arcimoto對FUV進行了瘦身減重,所有這些都是通過重新設計後擺臂、轉向節、上控制臂和制動踏板等基本零件來完成的。

▲ XponentialWorks的輕量化解決方案小車

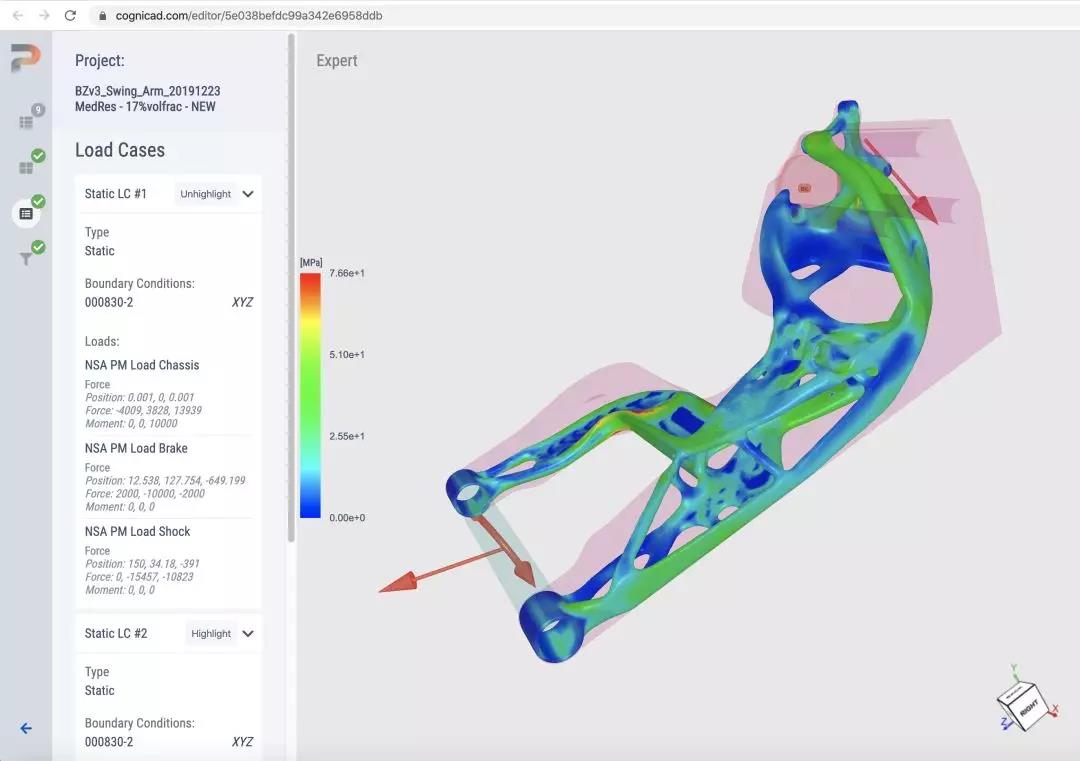

這種用於重新設計的方法與之前我們所熟悉的設計是不一樣的,通過ParaMatters的CogniCAD創成式設計平臺,首先將CAD檔導入平臺,然後定義載入和設計標準。幾分鐘之內,用戶就可以獲得驗證並可以進行3D列印的設計。使用者只需在其中設置性能要求,零件負載和要削減的重量,然後在10到20分鐘內即可提供優化的現成設計,並且對零件執行完整的有限元分析。到目前為止,通過重新設計零件,兩家公司已實現了200磅減重目標中的120磅。

減輕車輛的整體重量將帶來更好的電池效率(一次充電可行駛更多英里),以及更好的加速和操控性。

▲ ParaMatters的CogniCAD創成式設計平臺

目前,Arcimoto和XponentialWorks解決了四個主要元件的重新設計:後擺臂、轉向節、上控制臂和制動踏板。最終,後搖臂的重量比原始零件減少了34%;與原始零件相比,轉向節的重量減輕了36%;與原始零件相比,上控制臂的重量減輕了52%;與原始零件相比,制動踏板的重量減輕了49%。

▲ Arcimoto XponentialWorks Fun多功能車

ParaMatters的CogniCAD是一個基於AI的設計平臺,通過自動化地生成高品質、優化的輕量化設計,從而將整個設計製造過程轉變為以功能實現為導向的設計製造過程。CogniCAD的創成式引擎能夠以最少的使用者輸入自動提供高性能和高品質的設計,從而使整個設計週期從數天縮短到幾個小時,並提高了設計的品質。重量的減輕歸功於該軟體能夠生成自然靈感的幾何形狀,從而在不犧牲結構完整性和強度的情況下減少了材料使用量和重量。

目前,從概念到零件的整個重新設計僅用了四個星期,進一步證明了3D列印技術如何徹底改變設計和製造產品的方式。