產業應用

應用案例

YKK拉鍊

利用 POLYJET 3D 列印技術縮短產品開發時間

“機器的性能完全可以滿足我們的要求,並且已經證明這是我們的研發過程中不可替代的一部分。”

Mark Davies / YKK Europe Ltd.

加快緊固件產品的開發

在全球化的競爭激烈中, YKK Europe Ltd. (YKK) 利用 PolyJet™ 3D列印技術 大大縮短產品開發時間,獲得競爭優勢。如今,通過增材製造技術,只需一至兩個小時就可以製造出用於注塑模具的犧牲模組嵌件,而以前需要一個星期或更長時間,才能在公司繁忙的加工車間中製造出來。

YKK 公司在拉鍊解決方案方面享有盛譽,此外還生產各種緊固件,包括鉤環帶、塑膠帶扣、按扣、鈕扣等。

持續的創新使 YKK 成為緊固件行業的先鋒。公司直接與客戶合作,並使用最新技術加快研發速度,從而生產高品質產品。

“如今,全球紡織和縫製產品行業將面對消費者多樣化的需求,並不斷縮短產品周期。這意味著我們需要更努力地加快產品開發過程,並持續降低成本,”產品和機械開發部的 Mark Davies 如此表示。通過將 PolyJet 3D 列印技術引入其研發中心, YKK 受益於該技術支援的高速度、高準確性和材料多樣性。

“如今,全球紡織和縫製產品行業將面對消費者多樣化的需求,並不斷縮短產品周期。這意味著我們需要更努力地加快產品開發過程,並持續降低成本,”產品和機械開發部的 Mark Davies 如此表示。

通過將 PolyJet 3D 列印技術引入其研發中心, YKK 受益於該技術支援的高速度、高準確性和材料多樣性。

“我們之所以選擇這種技術,是因為在任何時候託盤上都可以有多達 100 種材料,包括不同材質和顏色的材料。再加上該技術的高解析度,我們確信這種技術能夠在可預見的未來滿足我們的需求。”

用於模具製作的高性能材料

YKK 在英國的研發中心擁有許多用於製造產品原型、在內部設計和構建的注模機。過去,該公司使用其裝備完善的數控機床車間生產模具,包括模具嵌件。但隨著需求的增加,其研發團隊通常需要等待一周或更長時間,才能獲得完成的零件。

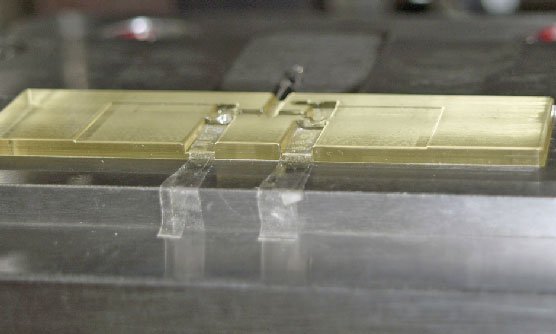

現在,通過公司內部的 Connex3™ 3D 印表機,只需 60 分鐘即可生產出模組嵌件。犧牲嵌件由透明材料列印而成,強度和剛度足以承受使用聚丙烯或 POM(聚甲醛)材料進行的五次注塑成型。這足以幫助研發團隊評估原型的形狀、匹配度和功能。

“我們不必在進行各種反覆運算的過程中,銑削製作四個或五個金屬嵌件。” Davies說。“我們只需修改設計並啟動另一次 3D 列印即可。最起碼,這使得我們在產品開發過程中節省了大量時間。”

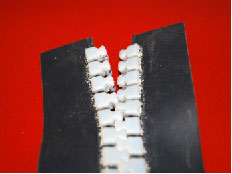

這個超大尺寸的拉鍊齒是由 Connex3 3D 列印製作完成,用以展示新設計理念的功能性。

快速的設計評估演示模型

除模組嵌件外, YKK 還用 3D 列印技術製造各種拉鍊元件、拉鍊齒和滑塊裝置。通常,先以超大尺寸列印這些產品,然後來確認初始設計理念是否成功,最後使用注塑成型方式製作實際尺寸的原型。

“我們使用 Stratasys 3D 印表機生產各種緊固件,” Davies 說道。“機器的性能完全可以滿足我們的要求,並且已經證明這是我們的研發過程中不可替代的一部分。

事實上,我們的生產設施中還部署了另一個品牌的 3D 印表機,但我們並沒怎麼使用這台 3D 印表機,因為它需要兩個小時才能完成預熱。而使用 Connex3,兩個小時已足以列印出一個模組嵌件了。”

3D 列印的功能演示模型讓 YKK 在世界各地展會上的展示更加生動。

3D 列印技術的優勢不僅僅體現在眾多製造應用中,它還説明 YKK 列印出演示模型,在全球各地展會上展出,令人印象深刻。除產品研發之外, YKK 的英國工廠還負責機器開發,向位於 14 個 EMEA 國家的生產部門提供支持,以及位於義大利、德國和土耳其的姊妹研發基地。 YKK 使用的機器有很大比例是由內部製造, 3D 列印技術在製造這些機器的過程中也發揮了很大作用。

“我們現在利用 3D 列印技術來製造我們機器上使用的大量零件,” Davies 說道。“我們已經用 3D 列印的部件取代了注塑機上的許多金屬部件滑槽——3D 列印速度更快、成本效益更高。”

PolyJet 3D 列印技術的成功部署使 YKK 不僅能夠快速應對產品開發需求,而且還能克服傳統機械加工技術在製造小批量原型時的低效問題,使 YKK 在激烈競爭中保持領先。