產業應用

應用案例

Moog Aircraft Group

借助Stratasys 3D列印縮短交貨時間

令人印象深刻的效率

自1950年代成立以來,穆格飛機集團(Moog)就一直為軍用飛機市場提供工程和先進技術。今天,該公司被認為是為世界上性能最高的飛機製造先進解決方案的世界領導者。

“能夠在短短幾個小時而不是幾週的時間內嘗試設計構思,進行測試並據此進行重新設計的能力,已經使我們改善了工作量,並減少了整個生產過程中手工操作損壞的發生。”

─ 青年穆格航空集團James Stuart

穆格(Moog)的Wolverhampton工廠決定做出重大承諾,以改善其CMM檢查的內部能力。這包括為每個加工零件的檢查操作使用專用夾具。傳統上,夾具和零件對準工具外包給外部供應商,後者由工具鋼製成。“基於CMM改善項目所涉及的固定裝置數量,這將是一筆可觀的支出,”穆格飛機集團製造工程經理James Stuart-Young解釋說。

“此外,從圖紙發佈到收到成品夾具,外包過程通常需要四到六週的時間。經過成本與收益分析之後,我們評估了內部生產這些固定裝置的方式,這些方式可以減少計劃的交貨時間。由於生產速度快和零件成本低,3D列印是首選的製造方法。“ Moog在評估階段審查了許多選擇,並選擇了Stratasys Fortus 380mc 3D列印機,因為它滿足了所有必需的技術標準。 Stuart-Young說,Fortus 380mc在採樣過程中生產出了更穩定的零件。此外,外殼和印刷材料滿足了我們的需求,而且價格在我們的預算之內。

內部生產、重新控制生產順序

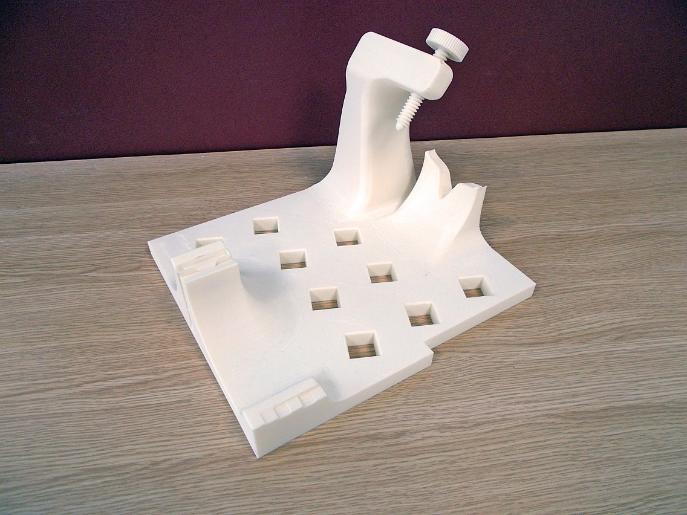

Moog的Fortus在CMM檢查夾具的生產中已接近全部使用。CAD技術可對複雜形狀進行建模,因此可以在單一設置中以有利於多種功能的方式定向零件。關於材料的選擇,Stuart-Young說:“夾具需要對溫度和紫外線穩定,因此我們選擇了ASA象牙。” ASA是紫外線穩定的生產級熱塑性塑膠,可提供強度和高質量的表面光潔度。

在引入3D列印之前,穆格將所有工具和固定裝置的生產分包了出去。CAD技術可對複雜形狀進行建模,因此可以在單一設置中以有利於多種功能的方式定向零件。Stuart-Young說:“內部生產的能力使我們重新控制了優先生產的順序,以適應客戶計劃的需求。” “製造時間因我們要列印的零件範圍而異,但是對於CMM固定裝置,大約需要20個小時。而且,過去花費超過2,000英鎊的固定裝置現在可以製造幾百磅。”

Moog為伍爾弗漢普頓(Wolverhampton)現場生產的每個機加工部件生產專用的CMM夾具。

可溶支撐材=更高的效率

為了獲得更高的原型製作效率和生產效率,Moog使用Stratasys SR-30和SR-100可溶性支撐材料進行自動免提去除。Stuart-Young說:“我們將印刷零件放入清洗槽中以溶解可溶的支撐材料。” “然後將夾具存儲在CMM機床附近,以方便檢修。” 如今,穆格的Fortus 380mc每週7天,一天24小時不間斷運行。

此外,組裝與測試與開發工程等部門已經意識到製作複雜的工具和固定裝置可以節省時間。使用3D列印機,工程師可以部署不同的層厚度以相應地更改列印時間。Stuart-Young總結道:“能夠在短短幾個小時而不是幾小時內嘗試設計想法,進行測試並據此進行重新設計的能力,使我們在整個生產過程中改善了工作量並減少了人工搬運損壞的發生,” Stuart-Young總結道。