產業應用

應用案例

如何使用多材料3D列印簡化您的設計過程

您已經一遍又一遍地經歷了設計過程 – 設計靈感、初始草圖、粗糙原型、優化詳細設計、高保真模型 – 所有這些都是為了獲得最佳模型和設計凍結。您已擁有成功的設計, 並且可能有一些不太成功的設計。您可能還面對一些難題,例如會延遲一個月的設計缺陷、外包困難、團隊成員或客戶之間的溝通不暢,以及利益相關者的艱難批准過程。

設計過程本質上是一個進入未知領域的冒險,並且總是包含一些令人沮喪的問題、拋棄的想法和批准難題。但如果這些小問題並不代表著您的設計過程要停止幾天或幾周呢?如果您可以在僅僅幾個小時內擁有全彩色模型呢?如果您手邊就有可靠易用的工具呢?

-----------------------

如何升級您的設計流程,以及如何使初始原型到設計評審的所有過程更加高效 – 請與我們一起來看看以下真實的例子。

獲得靈感

所有設計都始於一個想法。但如果遵循最初想法的考慮是“我做不到” 或“那將花費太長時間”,那麼設計師就將面臨問題了。

在開始原型製作過程之前,您不應該受到限制 – 設計師需要激發和啟發靈感的工具。想像一下,如果您可以立即使用幾乎無限的色彩和紋理,或者能夠在短短幾天內創建幾十個原型,您將設計些什麼?想像一下,如果您知道不必依靠外包,在內部就可以創建每個模型,您可以做些什麼?在等待外包零件回來的幾周內,將有更多時間來完善您的想法。

靈感

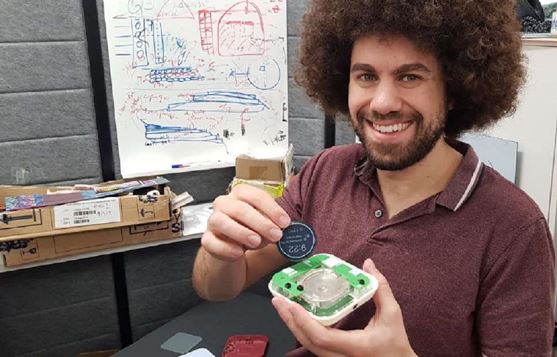

Lior,Stratasys 應用工程師兼高級工業設計師

Lior 的任務是設計一款適合家庭環境的智慧音箱。他馬上確定了一些設計原則。智慧音箱必須小巧,並且需要在任何房間中看起來都很好,無論是安裝在廚房還是臥室。該設計還需要考慮加重的基座以抵消低音震動。

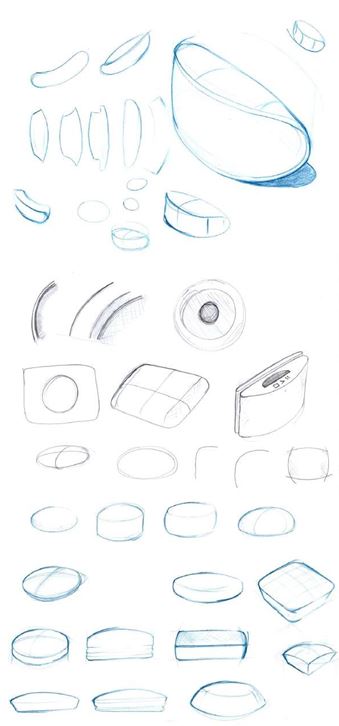

“我從幾十張手繪草圖開始,”Lior 說道,“我喜歡極簡主義外觀的幾何形狀,所以我嘗試了立方體、球體甚至三角形。”

Lior 想要一個使用織物覆蓋的設計,這是智慧音箱的一種流行趨勢。因為他在該項目中使用了多材料 3D 列印,所以他知道可以立即將織物納入設計中。

更快–並且更智慧地從失敗中學習

經驗豐富的設計師知道,如果沒有堅實的基礎,設計過程可能會很快變得令人沮喪。

許多設計師主要依靠平面呈現來完善產品的初始形狀,只使用一個或兩個物理原型。但 2D 圖像或 3D 渲染並不能完全讓您看到產品在其環境中的外觀,或者在用戶手中的感覺。

您無法將一半的時間花在設計過程的早期階段, 而在後期糾正關鍵設計缺陷既耗時又昂貴。3D 列印使設計反覆運算變得快速而簡單,可以讓您在設計過程的早期探索各種可能性並完善產品的整體形狀。

外形

完成紙上工作後,Lior 著手進行數位 3D 呈現和物理模型。他創建了幾十個數位呈現和六到七個 3D 列印的初始形態反覆運算。

對於智慧音箱專案,Lior 使用了 PolyJet Technology™。他的第一個模型使用了 DraftGrey™(一種低成本、單一材料的快速列印選項,非常適合快速原 型製作)進行 3D 列印。3D 列印每天可以生產兩個或三個原型,並且印表機可以整夜運轉。最棒的是,Lior 可以從每次反覆運算中學習,然後考慮下一個想法以及修復設計缺陷,從而更快地做出決策。

“我的反覆運算如此之多,以至於很難跟蹤所有的反覆運算– 我必須保持井井有條,”Lior 說道,“幾周後, 我選擇了正方形而不是圓形,因為我想讓它從市場上的同類智慧音箱中脫穎而出。”

從數字呈現變為現實

由於外包或傳統建模的局限性,很多設計師直到最後都沒有時間和成本來製作詳細設計和全彩模型。這意味著,如果 CMF 出現重大問題(例如, 如果彩色模型顯示形態存在以前未發現的問題),則該專案將面臨重大風險。這也意味著團隊依靠數位呈現來傳達 CMF 設計,但是螢幕上的顏色並非總像現實生活中所看到的那樣。

CMF

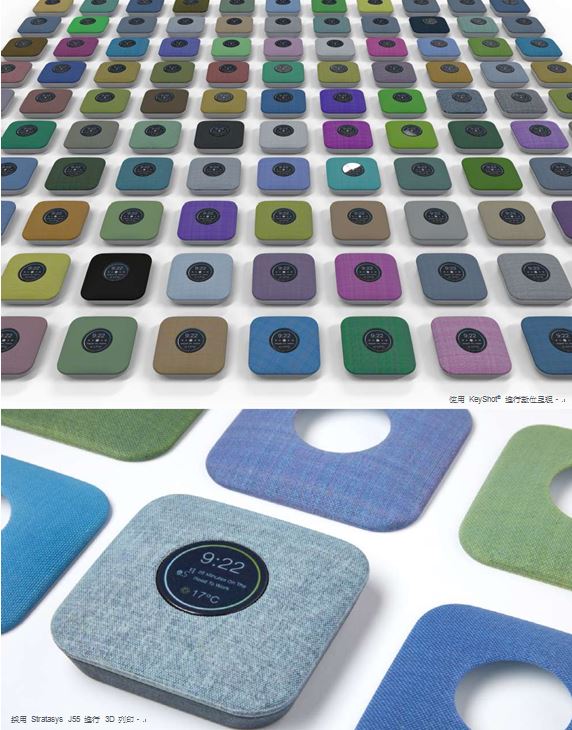

僅僅一周後,Lior 就能夠將色彩融入到他的 3D 列印設計中。由於形態如此簡單(一個圓角的立方體),它不會立即被“解讀”為音箱。他想試驗幾種不同的飾面,包括木材。通常,這類項 目的木材外包需要幾周時間,但時間範圍不允 許。多材料 3D 列印使他可以將木材紋理應用於設計,並在幾個小時內列印出來。經過多次反覆運算後,Lior 最終採用了織物紋理。

帶有簡單織物紋理的列印模型在評審者看來更“ 像音箱”。Lior 可以用不同的顏色列印多個模型,並立即得到回饋,而不必等待模型上漆或將織物外包。

獲得利益相關者的批准

評審並非是設計過程中任何人都喜歡的部分,但是溝通不暢的問題會使獲得批准更加令人頭疼。

儘管許多公司在整個設計過程中都依賴數字呈 現來獲得批准,但評審者可能不知道如何對 2D 圖像提供回饋。創建物理原型的局限性也可能使追蹤利益相關者的回饋變得困難。

通過 3D 列印,您可以在一天內或一晚上製作出高保真原型,並將其快速地、一致地交到利益相關者手中。這樣一來,評審者就會知道您不僅 聽取了他們的回饋,而且已經將其考慮在內並相應地更新了設計。當所有參與者都感到被傾聽 和重視時,項目可以更快地推進,批准也會變 得更快。

使其變為現實

設計不會止步於 CMF。高保真或最終模型可以包含各種功能性,以確保獲得更好的最終產品。但是,如果您將所有時間都花在手工製作模型或等待外包原型上,那麼最終的設計階段可能會很倉促,從而使後期的生產複雜化,或者增加產品與市場的契合風險。

設計凍結

為確保音箱的設計在投入生產後不會變動,Lior 希望整合如 USB 埠、數位螢幕和顯示內部工作原理的透明蓋之類的元件。

這些設計在數字平面上看起來不錯,但有一些缺陷只有在列印後才能顯現出來。數位螢幕的大小在數位呈現時看起來很好,但是列印出來後就顯得太大了。因為 Lior 使用 3D 列印製作其物理模型,所以他可以糾正任何大小和位置問題,並在同一天列印一個新的模型,這意味著設計要盡可能考慮周全。

“僅憑偶然的機會不足以完成一個設計項目,”Lior 說道,“我做出和提出的每個決定都必須有目的性,並且在其背後有很多次反覆運算支持。”

對於智慧音箱專案,Lior 使用了 J55 3D 印表機, 該列印機具有多色彩和多材料功能,設計過程更流 暢,運轉更快。“印表機就在我旁邊,這真的很方 便,”Lior 說道,“我不必走進另一棟樓,也不必穿過辦公室就可以得到我的模型 – 我能夠馬上得到列印件,並且從列印託盤上拿到的模型就具有很高的品質。”

J55 將 PolyJet 技術無與倫比的品質與緊湊、辦公室友好的設計結合起來,這意味著它可以無縫地融入您的設計空間。用 J55 列印的零件幾乎不需要後處理, 節省了您通常花在打磨和手工上漆上的數小時時間。它能夠提供超過 500,000 種獨特的顏色組合,包括經過 PANTONE 認證的顏色,以及從木材到織物的幾十種紋理和飾面選項。在問題出現的那一刻立即解決問題,並為利益相關者提供一個(或五個)物理原型進行評審,使您的想法即刻變成現實。

瞭解關於J55更多資訊→Stratasys J55讓設計成為現實

從特斯拉看新能源汽車零件設計

文章轉載自: 3D科學谷

3D列印一體化結構是一種具有代表性的為增材製造而設計(Design for additive manufacturing,DfAM)的結構。以增材製造的思維去設計時,需要突破以往通過鑄造、壓鑄、機械加工製造所帶來的思維限制,這個過程是充滿挑戰的。

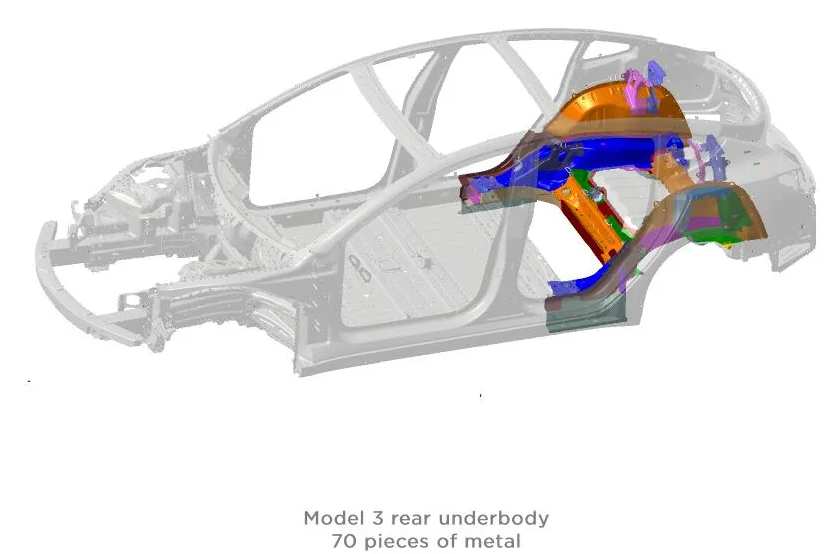

近日,特斯拉公開了其具有典型的創成式特點的結構一體化車後架圖片,這為設計者和製造者帶來了一次腦洞大開的體驗。

產品性能飛躍 驅動製造技術由點至面發展

在特斯拉的後車架設計上我們可以清晰的看到創成式設計的特點。從創成式設計中所獲得的好處遠不止輕量化,創成式設計與3D列印技術的結合將原來的許多零部件合併為一體實現結構一體化,並且能夠顯著壓縮產品開發過程。工程師可以獲得數百個可供製造的設計選項,這些選項是他們無法手動設計的,而且只需要花費一小部分時間來驗證單一設計,結構一體化帶來供應鏈的壓縮和組裝成本的降低。

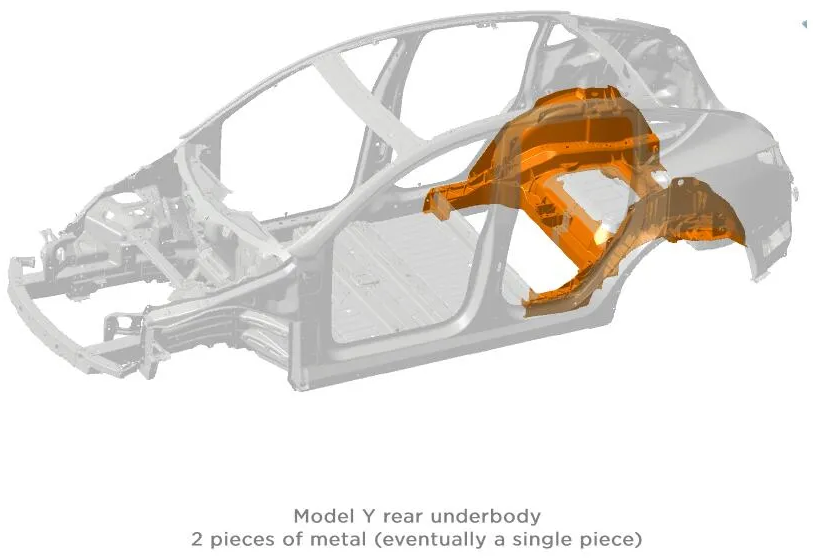

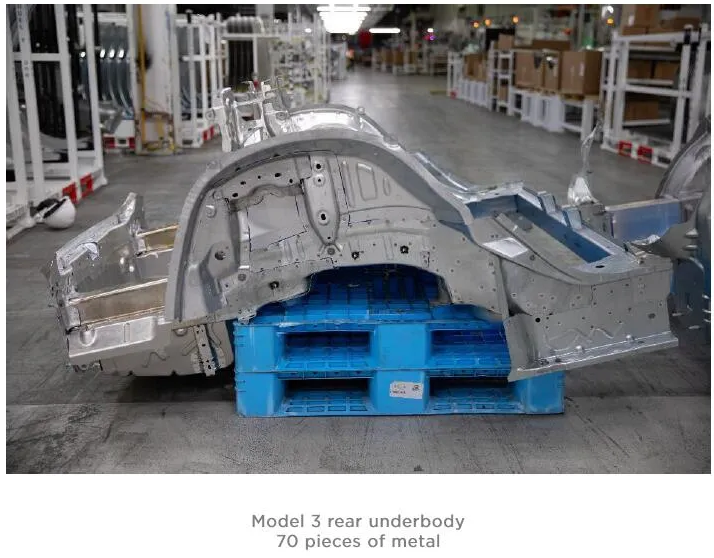

▲特斯拉3後車架由70個零件組成

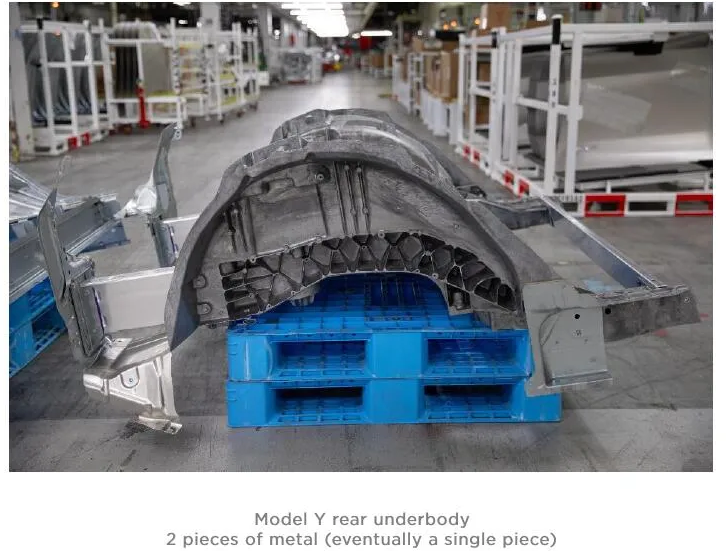

▲特斯拉Y後車架由2個零件組成(最終將簡化為1個零件)

▲特斯拉3後車架由70個零件組成-實物圖

▲特斯拉Y後車架由2個零件組成(最終將簡化為1個零件)-實物圖

而對汽車一體化結構的探索,國際上Altair、APWORKS、csi, EOS、GERG與賀利氏(Heraeus)曾利用金屬3D列印技術對大眾開迪汽車前端構造進行再製造。前端構造包含了主動冷卻和被動冷卻的細節設計,例如用於冷卻電池和刹車系統的氣流管道。另外,熱處理、被動安全和液體貯存相關功能,也被整合進前端模組的仿生學負重設計中。附加功能與結構相結合的一個例子就是浸液罐,它可以整合進前端構造。遵循著這些目的,設計師開始設計、開發並建造前端結構。

3D列印的一體化結構實現,即用最少的部件配置滿足最多的技術性能需求,將為汽車製造提供創新性的思路。

面對這些一體化結構件的腦洞大開,我們應該如何?是置若罔聞還是該有所思索?

正如《暗知識》一書提到的”預測未來永遠有風險,但可以促使自己深入思考,也能引起有品質的討論。為此,我們必須留意那些“蠢蠢欲動”的點,培養對趨勢的直覺與敏銳度,提前佈局與準備,才不會在未來已來的明天陷入被動。根據3D科學穀的市場觀察,目前3D列印技術在新能源汽車製造領域的切入點正是製造輕量化部件與熱管理部件。

關於3D列印與產業化應用的結合,3D科學穀曾經做過一個深度的思考與討論:如今的3D列印技術發展程度,在技術層面上速度遠超我們的想像,具備了在很多應用層面顛覆的潛能,而在經濟性的層面上發展的到底如何呢?拿汽車產業來說,3D列印目前無疑在100萬-200萬價位的車型上展開了產業化的應用,那麼這樣的發展趨勢將在什麼樣的時間節點發展到50萬價位的車型?當發展到20萬-30萬價位的車型的時候,佔據主流的3D列印技術又將是哪一種類別的技術?

Model Y是特斯拉推出的第五款車型,也是首款中型純電動SUV,新車於2019年3月正式發佈,其外觀設計延續了Model 3的設計語言。在特斯拉中國官網上,Model Y目前顯示最快將於2021年開始生產,其中長續航全輪驅動版的預售價為48.8萬元,Performance高性能版的預售價為53.5萬元。

特斯拉對自己使用的3D列印技術嚴格保密,如果Model Y的後車底的結構一體化通過3D列印技術結合傳統技術實現,那麼這意味著3D列印技術的產業化應用從100萬-200萬價位區間的車型移動到了50萬價位的車型,這對3D列印技術的發展來說是令人激動的。

雖然我們並不知道特斯拉將使用什麼樣的技術,然而結構一體化與輕量化的結合是新能源汽車搶佔技術發展前沿的一大努力方向。根據3D科學穀的市場觀察,弗勞恩霍夫雷射技術研究所(Fraunhofer ILT)名為MultiPROmobil 的研究專案就涉及到了開發一種可實現切割、焊接和增材製造(3D列印)三種功能的鐳射加工頭,這項創新技術鈑金加工行業將為提供顯著的生產力和品質優勢。

MultiPROmobil 專案中的四個合作夥伴通過開發這款多功能鐳射加工頭,應對新能源、電動汽車製造領域不斷變化的生產和技術挑戰。根據Fraunhofer ILT,新能源汽車設計反覆運算快,產量大小存在波動,新能源汽車製造商對於創新的生產理念的追求,使得新能源汽車的生產需要在靈活性和生產率之間取得平衡。

MultiPROmobil合作夥伴使用高度靈活的工藝鏈,可以數位化顯示新的車輛元件,然後對它們進行測試和評估。在項目合作夥伴LBBZ所打造的工業環境中,帶有多功能鐳射加工頭的機器人,將能夠製造新能源汽車的仿生車輛結構。該技術的第一個應用示例為電動車輛的三角形控制臂,該部件將在優化設計和切割後,在多功能鐳射機器人單元中進行焊接和增材製造。而完成這些製造流程,不需要更換鐳射頭。

根據MultiPROmobil 專案參與者的預測,該技術可使新能源汽車製造商工程效率得到提高,啟動時間減少約30%,單位成本和資源消耗有望至少降低20%。

當然,類似於Fraunhofer ILT的MultiPROmobil這樣的技術是實現輕量化汽車結構件製造的基礎。在工作中,設計工程師會遇到很多挑戰,存在的痛點包括如何獲得最優的結構形狀,如何將最優的結構形狀與最優的產品性能相結合起來設計等。設計是另外一個重要的解鎖結構一體化應用機會的因素。

突破傳統設計思維的限制是一個需要使用者與3D列印企業長期共同努力的過程。除此之外,增材製造軟體的應用也是推動增材製造思維的力量。近年來,Ansys、Autodesk 、Altair solidThinking 等軟體公司為設計師提供了智慧化的為增材製造而設計的工具。歐特克netfabb等軟體,為培養增材製造(DfAM)理念提供了相關的深化軟體,這些軟體具有支援檔編輯、切片、以及點陣結構設計和拓撲優化零件的變形類比等功能,將設計與3D列印有效的結合起來。而對於複雜的工程來說,還需要更大的端到終端的軟體解決方案的支援。例如,西門子的PLM增材製造產品生命週期管理系統和達索的3DExperience平臺,這些軟體都將DfAM的理念進一步演繹到更系統化的範疇內。

3D科學穀判斷,隨著結構一體化在新能源領域應用的切入,能在未來5年內跑贏市場的應用點,將實現由“點”及“面”,從一個角落瞬間“掀起”,“跳躍”起來,塑造變化的大局,而3D列印在實現結構一體化方面有著天然的成本優勢,必將隨著能在未來5年內跑贏市場的應用點,將實現由“點”及“面”的應用發展獲得一條新的上升路線。

正如同時掌管著SpaceX與特斯拉的首席執行官馬斯克所提到的:通過3D列印,可以以傳統製造方法的一小部分成本和時間就能製造出堅固且高性能的發動機零件。我們相信,通過3D列印可以在汽車製造方面實現更為輕量化的結構一體化零件,從而提升新能源汽車的整體性能。為此,我們需要從製造技術和設計等多方面做好準備,以迎接從點到面的發展機會。

泰科電子

作為行業引領者,泰科電子(上海)有限公司(以下簡稱泰科)始終關注並將前沿技術付諸實踐,那麼泰科又是如何借助Stratasys 3D列印技術領跑全球電子市場?一起來探索一下!

01市場需求激發強勁發展動力

中國汽車市場發展迅速、競爭激烈。為滿足瞬息萬變的市場需求,汽車製造商對汽車部件的產品多樣性和產品交付時間都有著極高的要求。面對這些市場特色,泰科積極尋找更快、更好的解決方案,希望提高產品品質,更快更好地服務於中國市場。

Stratasys 3D列印技術和Objet 3D印表機為泰科滿足以上市場需求提供了有效的解決方案,保障了其長足的發展動力。Objet 系列之一的Objet30 Pro體積小巧,卻兼具高端快速成型機的精度和靈活性,能夠使用多達七種不同材料進行列印的桌面 3D 印表機,材料包括透明和高溫光敏聚合物,且具有業界最高的列印解析度。

泰科研究與技術部經理盧建陽先生表示:“在電子行業,高效的產品交付是贏得市場競爭的關鍵。在使用 Stratasys 的 Objet 3D 印表機之後,我們汽車工程研發部門的產品開發過程得到了優化,競爭力顯著提升。”

-----------------------------------------------------------------

02加強研發實力,提速創新研發

憑藉 Objet 3D 印表機,泰科增強了團隊快速原型研發和製造實力,從而縮短了產品研發週期,大大縮短了產品從創意到上市的時間,與此同時,節約生產成本,提高產品品質,提升客戶滿意度。

泰科的汽車工程研發部將Objet 3D 列印用於產品設計、工業開發及模型研發。有了Objet 3D印表機,該部門,並且能將設計列印出的產品原型迅速直觀地呈現給客戶;客戶可即時檢測和試裝原型,並提出具體的回饋意見;設計師從而能在最短時間內根據客戶回饋調整原型設計。

正是基於這些研發過程中有效及時的客戶溝通,汽車工程研發部的產品一次性試驗的通過率提高至 80% 以上。同時,客戶的滿意度大大提升,這也為泰科帶來了更多的客戶訂單。

在運營層面上,與原先將原型製造外包給協力廠商相比,擁有一台 3D 印表機不僅幫助泰科免除了外包所產生的協力廠商費用,同時也確保了產品設計不離開公司,更好地保護了智慧財產權。

如今,Stratasys 已成為泰科的首選供應商,並且Objet 3D 印表機所創造的價值遠遠超過其投入。想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

利用3D列印實現全新的機制和設計

文章轉載自 丸紅marubeni

Tanita是一家綜合性保健公司,以其人體成分錶和廚房秤等健康工具而聞名,並從其自己的員工自助餐廳開發的``Tanita Shokudo''在全國范圍內擴展,該產品於2019年11月推出,是一種新型的廚房計時器產品。 Kurutto矽膠計時器TD-420已發布。這是一個易於包裹的計時器,其靈感來自廚師將計時器包裹在包裝中,並在散佈有油和粉末的餐廳的廚房中使用。數字計時器是前所未有的,其可視性,可操作性和價格得到了優化,前提是假設矽橡膠的外層被包裹起來。

Suwani的數字成型技術被用於Kurutto矽膠計時器的原型過程中。

“我對Suwanee的數字模具一直很感興趣,我還邀請了公司總裁Yoshihiro Hashizume在公司內部進行演講。使用數字模具進行原型設計不一定是設計專家。但是,我能夠立即將自己的想法付諸實踐。這次,我能夠充分展示它們的力量,”田田開發部總經理高谷隆(Takao Tsutani)說。

想法當場成形、僅一晚就可模擬

2018年年終派對。在包括Tsutaya先生在內的Tanita高層和員工親密喝一杯的地方,``在專業場所,用戶用包裹物包裹計時器並在更換計時器時使用它以抑制水,油和灰塵的粘附“已經有防水產品了,但是如果弄髒了,就需要花費一些時間來清洗它們。更好的是,為什麼不製造一個容易包裹的計時器呢?” 然後,“想一想”突然決定當場任命項目負責人,開發部四年級員工Yuto Wachi先生。

Wachi先生是開發部門生物科學部門的一名研究員,儘管他擅長營養和代謝分析,但這是他第一次參與計時器等標準產品的開發。而且,3DCAD僅僅是設計的業餘愛好者,更不用說設計自己了。在概念設計階段,我用紙黏土思考形狀,並在內部公告板上收集了意見。但是,由於它只是在計劃階段,因此打擾內部CAD操作員是很可惜的。另外,突然將模具外包需要花費過多的成本和時間。

“我不能自己設計。但是很難請內部專家來做。” —儘管這樣做很不錯,但是當Suwanee迷路時,Suwanee提供的產品支持並介紹了數字模具的服務。

“我帶著設計師繪製的簡單2D草圖去了Suwanee的長野總部。在會議之後,我立即將草圖轉換為3D設計數據並移動了3D打印機。第二天早上,當我再次訪問Suwanee時,我驚訝地發現我有兩對數字化模具和四個巢穴,而且我可以在一夜之內完成這項工作。我被要求輸出多達50種模塑產品。我認為我不能僅僅通過外包來理解過程,而是通過在Suwanee現場實際體驗模塑過程和模塑過程,我能得到一個具體的圖像,” Kazutomo回憶道。

考慮類似於矽膠的材料的橡膠蓋的形狀和顏色

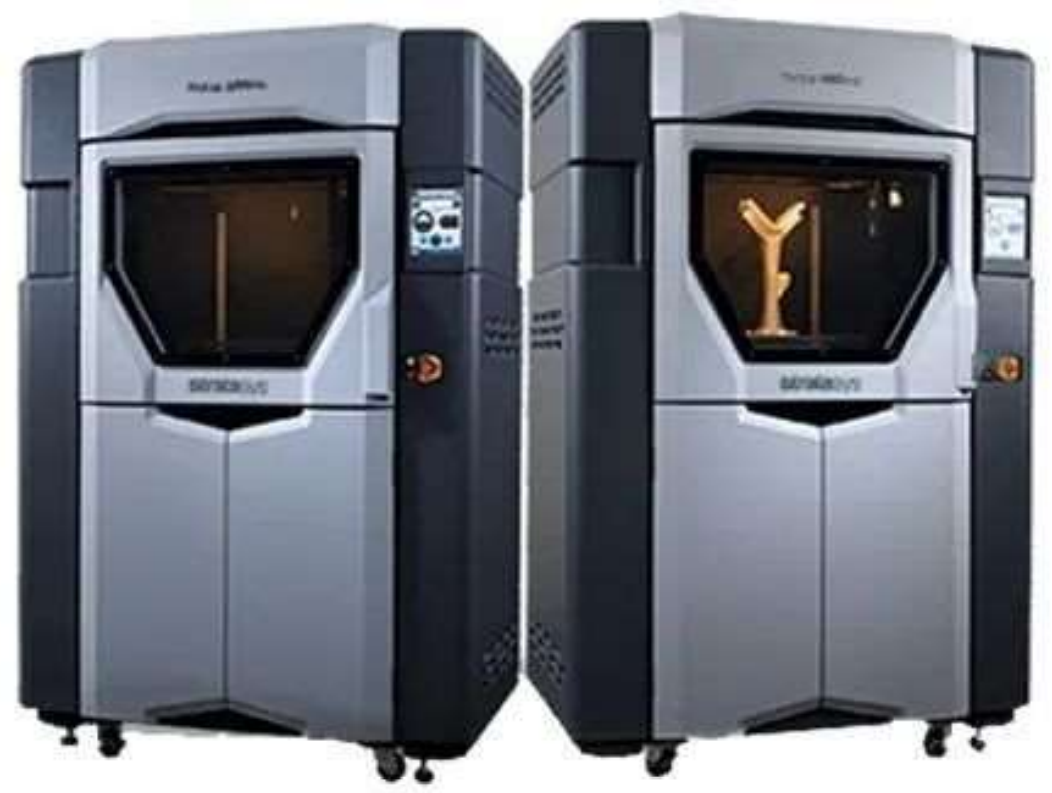

這次,我們使用由噴墨型3D打印機“ Stratasys J850”製成的樹脂模具,並用彈性體材料注塑成型。

“我打算將矽橡膠用於該產品,但是彈性體的物理性能卻很接近,您可以充分驗證其可用性。在計劃階段,將計時器主體外圍的橡膠蓋向上翻轉,然後將包裝紙固定在其上。我當時正在考慮一種機制,當我重新安裝時,橡膠蓋會粘回去,但我一開始不確定它是否會起作用,而這正是我想嘗試的原型。如果不使用數字模具,則必須使用丙烯酸模具進行模製,但是由於包裝部件較大,因此無法將其從模具中很好地取出,或者如果功能不足,則必須對模具進行修改。我認為重做它會花費很多時間和成本。

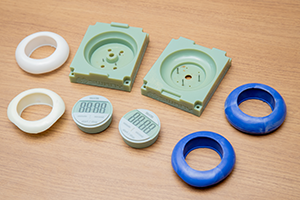

數字模具(後中心)和模製零件(左和右),J850原型(前中心)

全彩3D列印設計研究

“我最初想像的主體圖像是圓形的,但是 之所以將其更改為某種棱柱形,是因為我能夠用原型驗證各種事物。關於陰影的大小和包裹物的貼合程度,我在檢查橡膠的硬度,彎曲感和表面紋理時,將數十種包裹物內部和外部帶入並實際穿上並反复剝離。我可以使用模擬程序來驗證LCD屏幕和按鈕的位置和厚度。我知道,如果我可以穿外套,但是可見度和可操作性降低了,那麼用戶將不會使用它。

“我經常將設計模型的創作外包。我聽說切割,拋光和上漆可能需要一個月的時間。特別是顏色選擇需要仔細考慮。另一方面,如果只有數據,J850可以將設計原型製作成全彩色。在Suwanee中,我可以一口氣展示20種顏色模擬,可以在實際看到顏色的同時研究設計。結果,大大縮短了工期。”

Digital Mold是一項高度創新的服務

在對原型產生信心之後,Kazutomo先生在與高管們一起舉行的商業化決策會議上使用模擬進行了演講。參加會議的人們對他們的裹法熟悉程度印象深刻。

ABS樹脂計時器和開關部件的結構由內部介紹的F270 3D列印機F270進行了檢查。

“無論我用多少文字或圖紙包裹包裹,沒有人會說服沒有真實的東西。一張圖片的圖片價值一千個單詞。當我回顧開發過程時,這是一個有趣的印象,它很有趣。我的想法立即出現在我面前的有趣性導致我有信心即使在錯誤的領域也可以管理自己。關於將來田田產品開發中將使用數字模具的可能性,津谷也先生說:“存在很大的可能性。在

保持身體健康,鍛煉身體和生活方面,所有員工都有一些想法。我有一個產品創意,並且使用數字模型,很容易將一個創意變成現實,無論是新員工還是開發部門以外的人。Rumorudo曾說過“我認為這是高度創新的服務。

文章轉載自 丸紅marubeni

施耐德電氣

文章轉載自 3D Printing&Design ADDITIVE MANUFACTURING

Puente la Reina工廠憑藉Stratasys FDM技術加速工業4.0轉型而贏得了施耐德電氣智能工廠獎。該公司減少了對供應商的依賴,提高了製造靈活性,並加快了產品上市時間。

在過去的一年中,工業巨頭施耐德電氣已開始在其全球業務中大規模推廣工業4.0階段。通過這個名為“智慧工廠”的項目,該公司正在實施一項基於尖端技術和工業物聯網(IIoT)優勢的戰略,以優化流程。該計劃旨在提高運營效率並降低客戶成本,已在公司的全球工廠中部署。每個工廠的目標是應對打開創新之門並推動數字化轉型的挑戰。

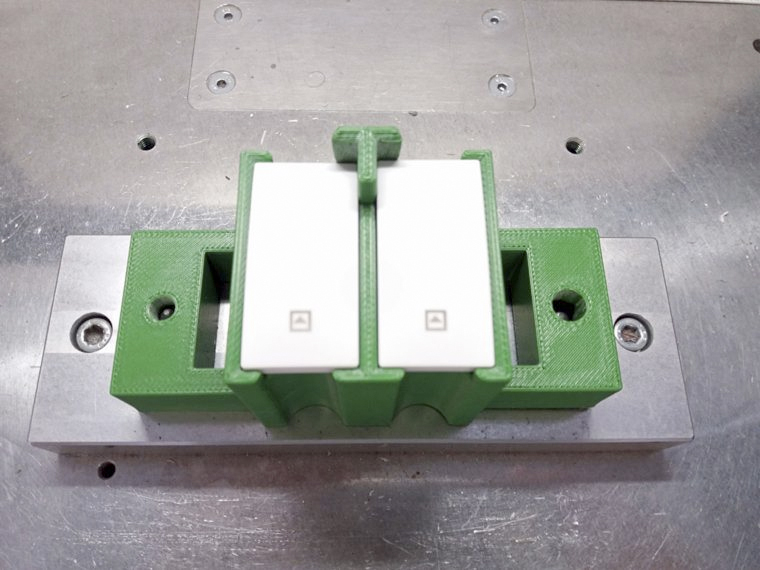

3D列印裝配線工具,設計用於在生產過程中固定開關。用Stratasys F170 3D列印機由ABS製成。

該公司的冠軍之一是其在西班牙納瓦拉(Navarra)的Puente la Reina工廠,該工廠在整個生產過程中都戰略性地採用了Stratasys FDM增材製造。工廠效率的顯著提高,尤其是機械加工的效率,已使其管理團隊在施耐德電氣公司內獲得最高水準的認可。實際上,Puente la Reina工廠最近贏得了施耐德電氣內部的歐洲智能工廠競賽,以大量的3D列印製造工具加速工廠的工業4.0轉型,節省了大量資金時間和成本,以及最近優化的供應鏈效率。

“在過去的一年中,Stratasys FDM增材製造僅在裝配線工具的生產上就為我們節省了約20,000歐元,遠遠超過了我們對F170 3D列印機的最初投資,”經理Manuel Otamendi說道。施耐德電氣位於普恩特拉雷納的工廠的工業化和維護,全球供應鏈。“利用這項技術,我們可以在一天之內製造出新的高性能生產工具,而以前我們至少需要一周的時間才能將其製造外包出去。這大大減少了我們對供應商的依賴,使我們可以更好地控制工俱生產,

3D列印的裝配線工具,設計用於在鐳射打標操作期間固定開關。由ASA材料製成,帶有Stratasys F170 3D列印機

優化工廠中的工具生產

通過當地Stratasys合作夥伴Pixel Sistemas購買的施耐德電氣F170工業級3D列印機,來自施耐德電氣,可用於各種應用,包括工具製造,導軌,緊固件,機械手以及其他用於手臂的末端工具流水線。以前,這些零件的製造是使用昂貴的CNC加工或註塑工藝外包給協力廠商的。F170已成為Puente la Reina工廠的主要發動機,每年可生產一百多種新的生產工具設計。

這樣的一個例子是用於裝配線的機器人手臂夾具的製造。通過其F170 3D列印機,施耐德電氣為抓爪開發了新的應用程式,從而可以提高機器人的性能並保證更大的節省。

Otamendi解釋說:“如果模具的鋁製零件發生碰撞,斷裂的情況並不罕見,而當更換時,它們的更換成本非常高。” “為解決此問題,我們現在可以用替代的3D列印零件替換昂貴的鋁製機器人手臂夾。3D列印工具不僅提供與傳統工具相同的機械性能,而且還確保在模具碰撞時保護更昂貴的鋁製零件。如果3D列印工具損壞,我們可以在幾個小時內用低成本的3D列印零件替換它。”

“為了節省成本,將機械遊標卡尺的製造外包,每把工具的成本為200歐元。現在,我們可以按需以3D方式列印它們,每個約100歐元。目前,降低供應鏈複雜性的可能性對我們來說非常重要,因此在公司中按需擁有這種生產能力至關重要。

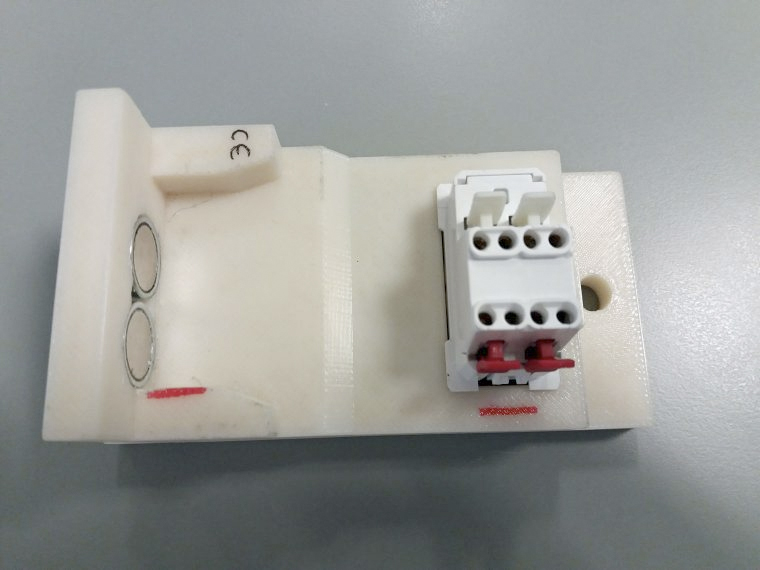

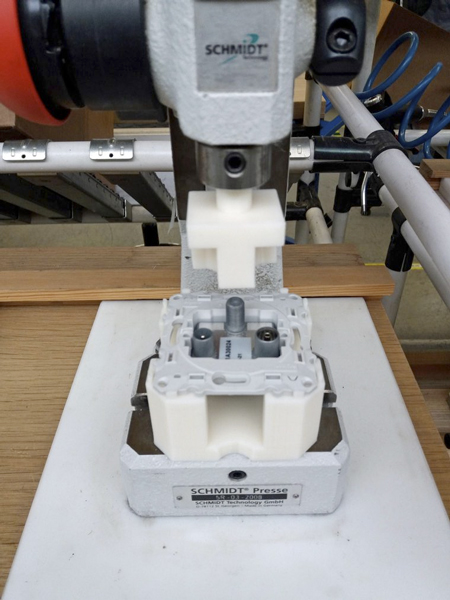

施耐德電氣設計並3D列印其手壓機的支撐工具和頂部工具,從而優化了裝配線的效率。

運營數字化以提高效率

通過整合Stratasys FDM增材製造,我們實現了顯著的成本節省並簡化了生產流程,這對工廠的整體製造效率和縮短的交貨時間產生了積極的影響。在關鍵領域。

Otamendi說:“增材製造改變了我們的工作方式,並徹底改變了我們關於未來做事的思維方式。” “儘管我們將繼續使用F170進一步優化加工過程,但我們仍在尋求利用Stratasys F123系列3D列印機可用的其他高性能FDM材料,以製造最終用途的零件。用於生產線。對於我們實現數字化轉型目標而言,增加這種技術的使用必不可少。”

歐洲,中東和非洲地區Stratasys製造解決方案總監Yann Rageul解釋說:“在我們試圖從大流行危機中恢復過來時,我們看到明顯的跡象表明增材製造可以在改善供應鏈中發揮關鍵作用。傳統和常規生產線。隨著業務領導者尋求再次精簡其運營,我們預計戰略性地採用該技術的公司將有所增加,例如施耐德電氣,該公司將繼續成功地推動其數字化轉型過程。增材製造不僅使他們能夠提高生產靈活性並減少對供應商的依賴,它還使他們能夠在產品開發過程中提高運營效率。儘管這對於大多數公司來說可能是一個共同的目標,但COVID-19的影響進一步放大了其重要性。”

西門子交通加碼 Stratasys 3D列印

在傳統鐵路交通業中,日常維修是至關重要的㇐環。而隨著使用年限的增加,列車、軌道等設施設備的維修總負載也日趨增加,這有可能導致作業流程中斷、車隊檢修效率低下等意外情況,嚴重時甚至會帶來交通擁堵的情況。

從前,要解決這些問題㇐般採用的方法是對鐵路檢修場站的重新規劃或擴充檢修場站的輸送量,這無疑會帶來極大的成本上升。如今,當 3D 列印增材製造技術被引入鐵路交通行業後,雙方的未來發展有了更多選擇和可能。

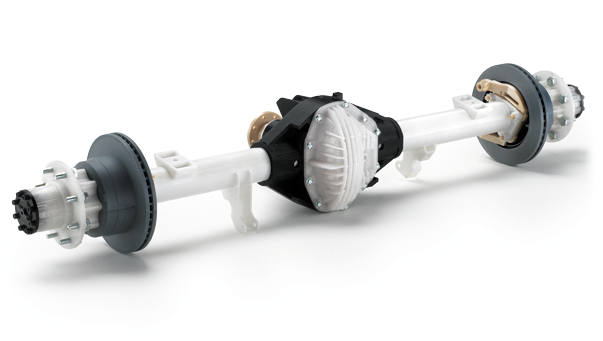

近期,西門子交通購入兩台 Stratasys Fortus 450mc 3D 印表機,將其 Easy Sparovation Part 業務正式拓展至俄羅斯。這項3D 列印解決方案不僅將用於已投產的 16 列高速列車零部件的快速生產,還將額外交付 13 列高速列車的零部件。

在成功將 Stratasys(納斯達克:SSYS)3D 列印技術運用於德國和英國兩國鐵路部件生產後,西門子交通再次加大對 Stratasys 3D 列印技術的投資,並將其擴展至俄羅斯鐵路運維服務。此次投資主要用於購買兩台全新的工業級 Stratasys Fortus 450mc 3D 印表機,以便生產零件。

這決策基於西門子交通與俄羅斯鐵路公司(RZD)最近的㇐項商務合作,它將額外交付 13 列 Velaro高速列車,還包括未來 30 年的維修服務。由於 Sapsan 列車在日常運營中的優異表現,這已經是 RZD 為Sapsan 車隊提交的第三筆 Velaro 訂單,將為目前既有的 16 列列車進行補充。

兩台 Fortus 450mc 3D 印表機已分別安裝於聖彼德堡和莫斯科,這將幫助西門子俄羅斯公司改善維修服務。憑藉西門子交通在鐵路領域的積累和 Stratasys 的 3D 印表機,工作團隊能快速而經濟地按需 3D 列印列車備件。

這投資標誌著西門子 Easy Sparovation Part 網路在俄羅斯的正式佈局,旨在通過優化 3D 列印的使用和原始列車部件的數位化庫存服務,促進列車元件的自主更換和生產。西門子交通俄羅斯公司致力於在未來 30 年中更好地服務現有的 16 列列車和計畫加購的 13 列列車,使得車隊使用率超過 99%。

僅通過外部零件採購和傳統製造技術,難以實際獲得所需的可用性資料,但是 Stratasys 的 FDM 3D 印表機使我們能夠以較好的成本效益在內部生產零件,從而部分消除了對倉庫或工具的需求。

我們已經在德國看到了西門子交通 Easy Sparovation Part 業務的成功。與傳統的製造方法相比,該技術為我們節省了 95%的零件生產時間。

— Alexey Fedoseev 西門子交通俄羅斯公司客戶服務主管

通過線上存儲所有零部件資料,西門子交通可以隨時製作並替換備件,以滿足嚴苛的時間要求。“13 輛新增 Velaro 的生產與交付將在有限的時間內同時進行。3D 列印為我們的生產提供了強大助力,尤其是幫助我們隨時隨地靈活地生產或替換零部件。”Fedossev 補充道。

Fortus 450mc 3D 印表機幫助西門子交通以工業級材料進行鐵路零部件的生產,高耐受度使其能夠適應俄羅斯當地的極端溫度條件。

值得㇐提的是,Stratasys 提供的 3D 列印材料是通過業內監管機構認證的達到列車內部配件要求的關鍵所在。

多虧了 3D 列印的高效驅動力,鐵路維修服務的提供商得以持續將這㇐技術應用於客戶服務、維修和部件生產。西門子交通無疑是這方面的先驅,推動了 3D 列印技術在鐵路和交通領域的應用。我們將繼續與其密切合作,確保解決方案能夠完美匹配該行業的特殊需求,並不斷探索交通運輸中的 3D 列印新應用。 — Bjoern Richte Stratasys 西門子戰略客戶經理

工業自動化領頭羊Eckhart

工業自動化引領企業 — Eckhart公司總裁兼首席執行官安迪·斯托姆(Andy Storm)今年2月在佛羅里達州奧蘭多舉行的ARC工業論壇上分享了如何將3D列印應用於模具生產及應用方面的出色表現。

Andy Storm

密西根州工業4.0高級製造解決方案提供商

Eckhart總裁兼CEO

曾任Stratasys全球汽車航空和國防總經理

擁有密西根理工大學獲得了工商管理(工業管理)和機械工程技術的理學學士學位、麻省理工學院斯隆管理學院的MBA學位和麻省理工學院的工程系統科學碩士學位。

會議的主題是推動工業的數位化轉型,而增材製造無疑對Eckhart怎樣提高生產線效率和提供操作員安全的工業解決方案難題上產生了重要的影響。

Eckhart進行3D列印的所有工作都圍繞著“品質、生產率、安全性”。實際上,這也是全球任何一家工廠的核心。

下面介紹三種Eckhart使用Stratasys FDM 3D列印技術的解決方案:

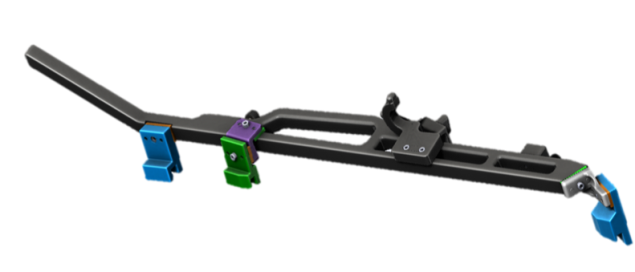

輔助安裝刹車踏板的工具

在Fortus 450mc系統上印刷的尼龍12碳纖維,0.5磅(0.23kg)

利用Stratasys技術開發的這個特殊工具,在汽車儀錶盤下面安裝刹車踏板時,為組裝人員提供了一致的固定位置,使其每次都能準確定位到踏板的正確位置,可以避免返工。

而且這個工具還可以將踏板保持在正確的方向,使得組裝人員不需要在擰緊緊固件的同時握住踏板,就可以輕鬆固定踏板。

借助像這樣的基於附加的組裝輔助工具,就可以輕鬆定位離合器和制動器,使操作員每次只需很少的力氣就可將踏板反復滑動到位。

替代組件的試用,無需等待

產品試用的替代元件

在新投產的生產線上進行首次產品測試時,讓大型OEM客戶共用替代部件往往是一項挑戰。

借助增材製造技術,就可以從OEM客戶那裡獲得3D數學模型,通過3D列印零件並在系統中運行,不再需要等待好幾個星期才能得到相應的零件。

雨刮器安裝工具

對於一個組裝人員來說,每45秒就要將雨刮器安裝到進入到工作站的新車上,是極具挑戰的。

但是,與Stratasys合作開發的3D列印夾具就可以輕鬆實現。

該夾具可以定位雨刷的電機本體,並允許組裝人員將工具吸到汽車的擋風玻璃上,為其建立一個穩固的固定位置,以持續地將雨刷片安裝到雨刷電機上,避免了返工和下游的品質問題。

Stratasys FDM 3D列印技術幫助Eckhart解決各種技術難題,既提高了生產率,又保證了安全性和品質,讓工業自動化領頭羊Eckhart走得更快更遠!

ALL AXIS ROBOTICS

近日,All Axis Robotics正在將MakerBot METHOD製造工作站應用於其自動化流程中,以為其傳統設備及客戶生產定制工具零件。全軸機器人巨頭All Axis Robotics正與MakerBot強強聯手,助力效率提升。

關於All Axis Robotics

All Axis Robotics是位於德克薩斯州達拉斯的一家機械工廠,是為其他需要自動機械維護的機械車間和製造設施提供定制機器人解決方案的領導者。客戶利用全軸系機械和製造工程師的專業知識,通過機械臂和定制的末端執行器來簡化其製造過程,這些末端執行器包括數控機床機加工,自動零件打磨和制動壓力機機加工等。

3D列印助力減少交貨時間 提高生產效率

All Axis Robotics首席執行官Gary Kuzmin表示:

“在機械加工工廠改造協作型機器人和自動化系統時,我們面臨的挑戰之一是在此過程中需要開發定制零件。我們將不得不為抓爪開發定制的支架,固定裝置或手指,而並非所有都可能在數控機床上生產。當我們購買了MakerBot METHOD印表機,我們獲得了用於定制所有這些不同零件的所有功能。幾天之內,我們就能為機器列印定制零件。在我們的流程中配備這台設備的意義在於,我們具有快速周轉的能力,可以生產可立即集成到我們系統中的定制零件。”

All Axis Robotics的工程團隊使用3D列印來生產定制工具零件,從而將定制的機器人末端執行器設計的交貨時間從數月縮短至數小時。這種為客戶創建定制解決方案的能力,以及快速的周轉時間,已經幫助全軸系機器人獲得了與競爭對手的競爭優勢,因為越來越多的製造設施升級了舊設備,以滿足工業4.0和現代全球市場日益增長的需求。

Kuzmin補充道:

“這不僅對我們來說非常有價值,為我們提供了按需定制的零件,以使我們保持運營正常運轉,更使我們能夠按照客戶需求完成3D列印。隨著我們的工程師意識到3D列印的重要性,我們能夠為面臨類似挑戰的現有客戶打造3D列印零件產品線。”

例如,All Axis的工程師使用MakerBot堅固耐用的ABS材料通過METHOD X設計製造了定制砂光機零件。該機器人砂光機使費時的手動鋁砂光操作自動化;通過騰出人員執行其他任務來幫助機加工車間更有效地運行。它的特點是兩側帶有不同的網格沙墊,並具有用於清除灰塵的真空連接。

3D列印幫助節約成本 提升利潤空間

“關於我們工廠有趣的事情之一是,在生產工廠價值一百萬美元的機器旁邊就是一台MakerBot METHOD,大約是6,500美元。這樣一台價值6,500美元的設備就能使我們數百萬美元的機器保持自動化。”All Axis首席執行官Gary Kuzmin說道。

通過使用內部METHOD印表機生產零件,該團隊能夠消除傳統製造工藝中常見的不良因素,包括昂貴的機械師時間和材料成本。並且通過自由形式增材製造的角度來進行零件設計,工程師能夠快速對零件進行3D建模,而不必考慮傳統製造工藝中典型的複雜裝配問題。

利用Stratasys®SR-30可溶性支撐材料進行列印的能力使工程師可以將砂光機設計為一個複雜的零件,而這是使用傳統製造方法無法加工的。METHOD的尺寸精度可確保零件在首次嘗試時與機器人手臂完美配合。在100°攝氏度的迴圈加熱腔室列印真正的模型,可以生產出非常堅固耐用的工具,承受惡劣的機械工廠環境。

MakerBot首席執行官Nadav Goshen補充說:

“All Axis Robotics為客戶提供了成功範例,他們擁有增材製造的可能性,以在當今的環境中保持競爭力。” 通過投資內部3D列印解決方案,像All Axis Robotics這樣的公司可以改變製造方式。通過將自動化與METHOD提供的快速零件周轉時間相結合,公司如今不僅提高生產力,更增加了商機。”

關於MakerBot

MakerBot,作為Stratasys Ltd.(納斯達克:SSYS)旗下公司,是桌面3D列印領域的全球領導者。MakerBot致力於幫助成就今天的創新者和創造未來的企業和學習機構。自2009年成立于紐約布魯克林以來,MakerBot致力於重新定義3D列印的可靠性、可及性、精確性和易用性標準。基於上述不懈努力,公司贏得了行業內最大的客戶群,目前已售出超過10萬台桌面3D印表機。MakerBot同樣也運營著全球最大的3D設計師交流社區Thingiverse。我們相信每個人心中都有一個創作者,所以我們希望通過3D列印工具支持每個人追求創作夢想。通過MakerBot3D列印技術探索創新。

想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

汽車

固步自封會導致一事無成 — 創新意味著打破常規。Stratasys 3D 列印為汽車製造商們清除了創新之路上的障礙。

通過構建耐用的概念模型、原型、加工工具,以及小體積的內置最終零件,工程師和設計師可以反復進行工作、更徹底地進行測試,從而更自信地進行生產

本田汽車

Stratasys 3D列印機不僅能列印出細節出仲的高品質原型,而且通過同步汽車整車與OEM配件的開發週期,幫助我們提高了客戶滿意度。此外,該3D列印機便於用戶使用,使設計人員的創意靈感能得到充分發揮。

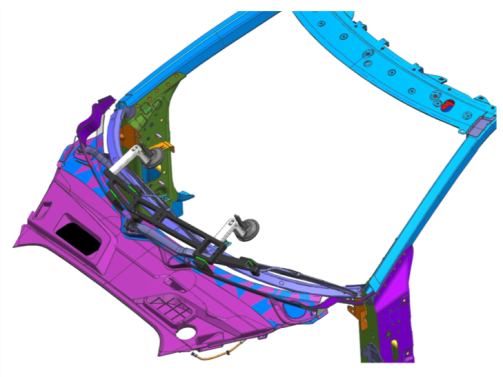

汽車部件原型

在 3D 列印技術眾多的應用領域中,汽車行業是 3D 列印技術最早的應用者之一。早在 3D 打印技術發展的初期,一些歐美發達國家車企就開始將 3D 列印技術應用於汽車研發過程。 如今 3D 列印已經被廣泛應用於汽車零部件的研發。 2017 年 12 月 29 日,南極熊對上海某汽車公司進行了專訪,深入地瞭解了 3D 列印是如何應用於汽車零部件製造,以及 3D 列印對汽車行業帶來的影響和轉變。

Center for Advanced Design (CAD)

3D列印原型使我們能夠實現快速失敗過程。我們可以快速生產多個設計迭代,可以在一夜之間更改產品設計以滿足客戶的最後期限要求。零件精確,工藝可靠。

-Jesse Hahne / Center for Advanced Design

北京賓士

北京賓士創新改善小組如何利用3D列印技術