產業應用

應用案例

高性能電動摩托車

當舊金山的Mission Motors公司尋求突破高性能摩托車設計的極限時,我們與他們的設計師和工程師合作,創建了客製化設計的3D列印解決方案,以增強他們的創新力。他們的夢想是創造出一款具有電動動力總成,客製化整合底盤和控制裝置的電動摩托車,以實現出色的操控性,並改進交流感應電動機以提高性能,同時又能忠於綠色環保。

Mission Motors聯合創始人愛德華•韋斯特(Edward West)說:“我們必須迅速及領先第一在賽車運動與綠色科技的交會點上,我們認為這很快將會成為一個熱門的領域”。為了始終站在綠色高性能創新的最前沿,Mission Motors需要利用快速的製造方法,同時仍使他們能夠自由發揮創造力的極限。

“儀表板具有幾個非常複雜的設計元素,幾乎不可能通過任何其他生產方法來複製,包括用金屬或塑料加工零件。”

這款高性能摩托車,名稱為Mission One R超級摩托車,具有許多複雜的設計元素。一台典型的賽車摩托車有多個零組件,包括副車架,儀表板和導管,這些附加的機構同時為機身增加了重量和尺寸。為了簡化摩托車的設計,需要將儀表板,子框架,LCD儀表板顯示器和數據採集單元的底座,導管以及前整流罩的安裝座整合為一個緊湊的整合結構。不幸的是,傳統的製造工藝幾乎不可能生產這種設計,這就是我們能切入快速製造的地方。

West解釋說:“ Mission Motors依靠Stratasys位於加利福尼亞州巴倫西亞的辦事處所提供的快速製造服務,以玻璃填充尼龍材料製成一個全功能具前副車架和儀表板的單一部件。 “儀錶板具有幾個非常複雜的設計元素,幾乎不可能通過任何其他生產方法來複製,包括用金屬或塑料加工零件。”

正如Mission團隊迅速了解到的那樣,使用SLS技術的美好在於該技術允許的設計自由。SLS 3D列印技術使用粉末狀的Nylon 11和Nylon 12材料製成零件。激光選擇性地加熱和熔化粉末,使零件從下到上每次一層生長。SLS零件在製造時被未燒結粉末包裹,因此無需複雜的支撐結構即可創建複雜而復雜的特徵。其結果我們的SLS技術現在可以創建以前認為無法製造的設計。

選擇SLS技術為其新的電動摩托車構建功能完備的整合儀表板,使Mission Motors能夠充分利用SLS的優勢,並創建可直接安裝在自行車上的儀表板,然而傳統的CNC加工是無法如同SLS實現輕鬆創建部件複雜的內部結構。

這台華麗的超級摩托車不僅在眼睛和環境上都很舒服,Mission One R還是一款成功的全電動摩托車,且被認為是一種高性能賽車,單速可達到時速160 mph。Mission One R在Laguna Seca贏得了2011年FIM / TTXGP美國大獎賽,比第二名自行車領先39.9秒,並打破了拉Laguna Seca之前的電動車記錄。

GM通用汽車,提高業務敏捷性和效率

由增材製造驅動的轉型幫助通用汽車更快地發展,削減成本並生產更安全,重量更輕的製造輔助工具

Stratasys FDM系統輔助的通風機換裝生產

明尼蘇達州底特律市伊甸園伊利普賴裡-(BUSINESS WIRE)-(美國商業資訊)-今年COVID-19大流行已經席捲全球,3D列印已成為一種靈活而有效的技術,用於生產個人防護設備,醫療設備原型和鼻拭子。但是,在過去幾年中一直在穩步增加對3D列印的投資的通用汽車(GM)押注,在當前危機消退之後,業務收益將持續很長時間。該公司還增加了17台生產級的Stratasys(NASDAQ:SSYS)FDM ® 3D列印機到其在2019年年底車隊,已透過3D列印,提升其速度,減少重量和成本效率在其生產線工具。

本新聞稿具有多媒體功能。在此處查看完整版本:https://www.businesswire.com/news/home/20200803005445/zh/

↑GM 3D列印工具,用於Stratasys系統上的重症監護呼吸機。(照片:美國商業資訊)

通用汽車增材製造總監羅恩·道爾(Ron Daul)表示:“隨著現代工業變革步伐的加快和業務不確定性的增加,3D列印技術正在幫助我們應對這些挑戰,並變得更加敏捷。“我們已經走過了30多年的歷程,但是3D列印在我們公司中變得更加普及,現在已有700多名員工接受過使用該技術的培訓。增材製造始終為我們提供更快,更高效的產品開發,工裝和裝配輔助工具,並帶來更多好處。”

SME Media *於2020年4月進行的一項研究發現,美國25%的製造專業人士計劃應對大流行而改變其供應鏈,而3D列印是11種製造COVID後投資的製造技術的首選(使用機器人技術)。該技術可用於3D列印備件,生產更接近裝配的最終用途零件,幫助生產線更快地重新裝配,並更快地開發出更好的新原型。

通用汽車正在以比某些公司更快的速度搶占競爭優勢。該公司從1989年開始就使用3D列印進行原型製作。實際上,2020年雪佛蘭Corvette原型機中有75%的零件是3D列印的,而通用汽車現在已在全球許多生產工廠中安裝了3D列印機。該公司越來越多地從原型製作轉向模具等與生產相關的應用程式。

通用汽車在4月與美國衛生與公共服務部簽訂合同,將在8月底與Ventec Life Systems一起向危重呼吸機交付30,000單位的訂單,這是對該應用程式的重大考驗。該公司對原始通風機製造商的工裝夾具的零件數據進行了反向工程,並於第二天開始對其進行3D列印。用於重症監護呼吸機的所有3D列印工具均在Stratasys系統上進行3D列印。當公司需要更大的3D列印能力時,可以通過Stratasys Direct Manufacturing的自動卸載路徑來按需生產零件。這有助於GM在其現有機器上以高利用率運行,並在確保能夠持續滿足其需求時擴大內部產能。

材料創新和機器可重複性已經有所不同。例如,Nylon12碳纖維是一種複合材料,其中含有35%(重量)的短切碳纖維,即使在遭受強烈振動的地方,也可以轉化為極高的強度重量比。因此,以前可以使用金屬的較重零件現在可以用聚合物進行3D列印。而且,諸如Stratasys F900之類的生產級系統的設計不僅具有很高的精度,而且具有很高的一致性,因此每個零件都盡可能地相同。

Stratasys美洲區總裁裡奇·加里蒂(Rich Garrity)表示:“通用汽車(GM)在3D列印方面進行了明智的投資,以在這種不確定性和混亂的新常態中取得成功。” “因此,通用汽車的生產線適應性更強,成本更低,產品開發更快,更好。它們是汽車行業增材製造未來的明確模型。”

*******

通用汽車公司(NYSE:GM)是一家全球公司,致力於為人們提供更安全,更好和更可持續的出行方式。通用汽車,其子公司及其合資企業以雪佛蘭,別克,GMC,凱迪拉克,霍爾頓,寶駿和五菱品牌銷售汽車。

Stratasys公司是積層製造/3D列印技術的全球領導者,是FDM的製造商®,的PolyJet™和立體3D列印機。該公司的技術用於為航空航太,汽車,醫療保健,消費品和教育等行業創建原型,製造工具和生產零件。30多年來,Stratasys產品已幫助製造商減少了產品開發時間,成本和上市時間,並減少或消除了工裝成本並提高了產品質量。Stratasys 3D列印生態系統的解決方案和專業知識包括3D列印機,材料,軟件,專家服務和按需零件生產。

INDYCAR賽車

即使對於訓練有素的運動員來說,INDYCAR賽車在身體上也具有挑戰性。只需問問7月4日在印第安納波利斯賽車場(IMS)參加GMR大獎賽的車手。夏季高溫,再加上稱為Aeroscreen的新安全增強措施,導致駕駛員座艙內空氣流通量減少,導致星期六特別出汗。

新型Aeroscreen在座艙周圍是一個類似盾牌的屏障,有助於保護駕駛員。工程師知道這會減少空氣流通,因此他們已經在研究使用3D列印的風道來增加冷卻的方法,該風道將空氣引導至駕駛員的頭盔以提供一定的緩解。這些管道是賽車運動越來越重視增材製造以尋求快速,有效解決方案的一個很好的例子。

↑圖說:Andretti Gainbridge通過Penske Racing。

Indy Performance Composites產品設計工程師Kory Drake表示,3D列印打開了一個嶄新的世界。

德雷克說:“我們能夠在很短的時間內將一個想法變成有形的東西,這是任何其他技術都不可能做到的。” “向我們介紹這個項目時,在世界範圍內3D列印都是有意義的。”

實際上,所有INDYCAR車輛的風道都是3D列印的,因為有限的生產運行對傳統製造而言並不經濟。

但是,在參加GMR大獎賽之後,INDYCAR很快意識到還需要做更多的工作。隨著兩個雙頭比賽週末的臨近,Stratasys Performance Partners,Penske車隊,Arch McLaren SP,Andretti Autosport和INDYCAR聯手開發了一個新的“鏟子”,為駕駛艙提供了更多的涼爽空氣。

但是設計修復方案只是部分解決方案–更大的挑戰是要為所有24輛汽車製造瓢,並在不到一周的時間內為愛荷華州250年代賽及時安裝。

在這種情況下,只有一個可行的選擇,那就是3D列印。INDYCAR與3D列印解決方案提供商Stratasys聯繫,以幫助他們製作新的量勺,並且在幾個小時內,該公司就在線訂購了10台FDM®3D列印機,用ASA熱塑性材料製造了新的量勺。

Stratasys高級戰略應用工程師Allen Kreemer表示:“我們查看了設計檔,並發現它不需要太多的材料或時間,因此我們可以輕鬆地處理請求。”

每個鏟子大約要花9個小時才能列印,大約48個小時內,Kreemer有足夠的鏟子供所有汽車使用,還有一些備用零件。他也不必在實驗室花費太多的週末時間來完成工作。Stratasys的最新GrabCAD Print軟件使您不僅可以輕鬆快速設置列印任務,還可以通過移動應用程式在家中對其進行監視,以確保按時完成任務。

“如果沒有增材製造,至少要花我們整整兩個星期才能生產出24條這樣的風管,” INDYCAR空氣動力學開發總監Tino Belli說。“ Stratasys公司在周日早上獲得了CAD,到週三,已經有24輛汽車配備了風道,並在前往愛荷華州比賽的路上。這太神奇了。”

愛荷華州250年代的雙頭比賽取得了成功,彭斯克車隊贏得了兩場比賽,贏得了週末。3D列印的鏟子按設計執行,並增加了通向駕駛員座艙的氣流。您也可以說這也是3D列印的勝利。在3D列印的駕駛室中,以合理的成本快速生產零件是正確的。快速反覆運算並使最佳設計盡快進入賽道的能力也是如此。當傳統的供應鏈無法做到或崩潰時,增材製造已證明它擁有填補空白的製勝法寶。

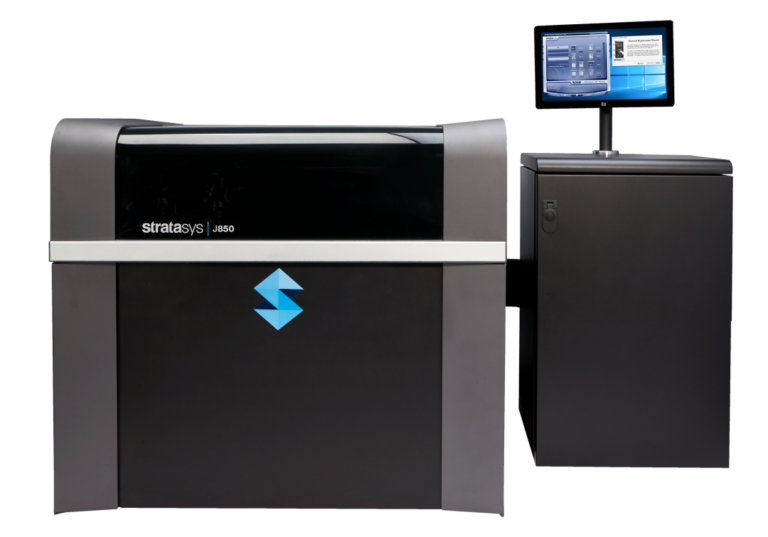

福斯汽車投資J850全彩3D印表機

借助 Stratasys J850 3D 印表機,福斯汽車 Pre-Series-Center 能夠列印超現實的原型機,用於室內車輛應用。

德國福斯汽車,世界上最具標誌性的汽車製造商之一,也是全球最大的汽車製造商。它最近投資了世界上唯一的全彩多材料3D列印技術—來自Stratasys的PolyJet技術,以提高其原型製作能力,並在汽車設計中開闢新的機會。

在安裝了兩台基於PolyJet技術的Stratasys J850 3D印表機後,福斯汽車Pre-Series-Center為內部和外部應用提供了廣泛的超現實原型3D列印,並幫助該公司推動新車設計中的進一步創新。

福斯汽車擁有超過25年的3D列印經驗,為客戶創新設計和生產車輛。該公司表示,這項最新投資使設計團隊能夠滿足福斯汽車嚴格的品質要求,現在可以創建複雜的多材料原型機,以高達99%的精度鏡像最終生產部件。這種水準的現實主義將使團隊能夠更好地測試和改進整體零件設計。

J850為福斯汽車提供了獨特的能力,可以以多達七種不同的材料生產全彩原型機,這些材料在剛性、靈活性、不透明性和透明度方面各不相同—所有這些都以單一印刷形式進行。與傳統的多步驟設計流程(如零件組裝和油漆)相比,這節省了大量時間和成本。

對於車輛內飾,福斯汽車Pre-Series-Center團隊也會製作不同紋理表面的3D列印部件—從面料、皮革到木材。

此外,使用VeroUltraClear的高級透明材料,使團隊可以複製玻璃的清晰度。使用真實模型類比這些車輛功能的能力使設計師可以創造性地自由地測試和快速且具有成本效益地完善新設計。

福斯汽車途觀R-Line(圖片來源:福斯汽車汽車)

“福斯汽車一直將創新置於其所做一切工作的核心,以開發讓客戶興奮並讓他們為擁有而自豪的車輛。為了實現這一目標,我們必須為我們的設計團隊提供最新的尖端技術,以釋放他們的創造力,使他們能夠制定汽車設計的標準。最近添加的J850 3D印表機為我們提供了額外的功能,以加強我們的3D列印操作,並使我們能夠進一步優化我們的設計流程。”

—彼得·巴特爾斯,福斯汽車系列前中心負責人

“福斯汽車一直是長期客戶,他一直接受PolyJet 3D列印的價值,並推動技術的界限來創新設計流程。J850是我們迄今為止最先進的系統,為公司提供了將其設計能力提升到更高水準並獲得競爭優勢的手段。我們非常興奮地看到福斯汽車團隊可以使用這項技術開發哪些創造性應用程式。”

●延伸閱讀

優秀設計不應被限制→ Stratasys J850全彩3D列印機

從設計到生產,3D列印為汽車行業“降本增效”

近日,BMW寶馬投資1500萬歐元(超1億元人民幣)建設的全新3D列印工廠在慕尼克正式啟用。

集合研究、原型設計和批量化3D列印零件於一體的整體規劃,囊括MJF、SLS、SLM、FDM等至少7大類前沿的3D列印技術,寶馬此舉再次加大了對增材製造技術的應用和投資力度。

無獨有偶,另一全球知名汽車大廠通用集團也將開啟“3D列印造車”計畫,其2020款雪佛蘭克爾維特的展車就有75%使用Stratasys 3D列印技術生產。

究其根本,在於3D列印技術為汽車的設計、生產和製造帶來了更多可能。它的加入不僅縮短了車企從研發到上市的時間,也大大降低了生產成本,更重要的是使得整個製造過程變得更加靈活多變,可滿足更高的個性化定制需求。

作為3D列印巨頭的Stratasys深諳其道,已與眾多知名車企及汽車零備件生產商合作,積累了諸多成功的實踐經驗。

更快速、更高效

3D列印加快了產品的研發速度,按照傳統的模具製造節奏,一個產品的開發週期十分漫長。

BriggsAutomotiveCompany(BAC)是一家著名的英國製造商,該公司在設計和生產BACEliteSupercar一個重要的空氣箱時,因為使用了Stratasys F900生產3D印表機,破紀錄地僅用幾個小時就順利製造出功能齊全的原型,並改善了最終的公路性能。

如果按照傳統加工技術創建原型,可能延期兩周才能交貨,一旦原型出現任何問題,所有設計反覆運算都將增加兩倍時間。

在本田汽車公司,過去產品開發週期中使用的是CNC機床進行試驗和測試,耗時耗力。

3D列印的應用讓汽車研發週期與配件生產同步,極大提高了原型加工品質與製作速度,整體的設計工藝也得到了提升。

相較CNC機床製作配件原型時必須有操作員在機床刀具巨大的噪音下全程進行監管以保證生產安全,使用3D列印後,設計人員可以在製作前就即時檢查3D型態並迅速作出調整,設計流程得以大大精簡。

更靈活、更省錢

使用傳統鑄造工藝進行定制化生產,每個產品都需要單獨的模具,尤其在大規模定制中,成本問題就尤為突出,而3D列印很好解決了這一傳統製造無法實現的難題。

Stratasys與寶馬MINI曾合作推出的定制化汽車配件項目,包括側懸窗、副駕駛內飾條、示寬燈等汽車配件的設計與製作,並已實現3D列印小批量定制化生產。也即是說,所交付的每一輛車,都是獨一無二的。

此外,機加工夾具及固定裝置造價昂貴且笨重。相比之下,3D列印製作的工具品質更輕,而且可以輕鬆吸納人體工程學特徵,使得它們更易於運輸和使用。

全球知名汽車品牌賓士公司曾引入Stratasys F370 3D印表機進行工裝夾具的驗證開發,並計畫在未來將3D列印技術進一步應用於汽車零件設計輔助、異性卡尺、異性測量工具和質檢工具等環節中。

(圖片來源:網路)

更多元、更全面

對於汽車行業而言,一台機器如果能夠同時滿足加速原型設計、製造工裝夾具,以及直接生產定制化產品,則可以説明車企快速獲得投資回報。

Stratasys3D印表機以高穩定性、高精度、工業級表現水準,致力於為客戶提供值得信賴的整體行業性3D列印解決方案。

Stratasys曾為豐田在富士山腳Woven City全自動無人駕駛小鎮項目的MetroSnap概念電動車製造了30多種內外部零件,包括內部的控制台、展示架、插座固定裝置和通風孔,外部的雷射雷達螢幕和牌照等等,使用的是Stratasys的FDM和PolyJet技術。

這些內飾和外觀部件由含有不同元素的複雜多材料部件構成,若是依靠傳統的多步驟流程則難以達到期望中的效果,而Stratasys的尖端3D列印技術在一次運行中即可無縫列印出需要單獨生產和組裝的零件。

3D列印技術在快速成型中的應用,可實現以更低的成本推動汽車行業中羽量級和更複雜設計的發展。

諸如Stratasys的J850 3D印表機就配備了多種材料和全彩色列印功能,可以實現用戶在機械性能、美學逼真度,尺寸精度和特徵細節等方面的應用需求。

截至2020年,汽車已經成為全球範圍內3D列印的第一大應用,甚至超越了航空航太、醫療等領域。

作為一種日漸成熟的研發和生產手段,3D列印技術在汽車行業的應用之路可謂越走越遠,未來也越發可期!

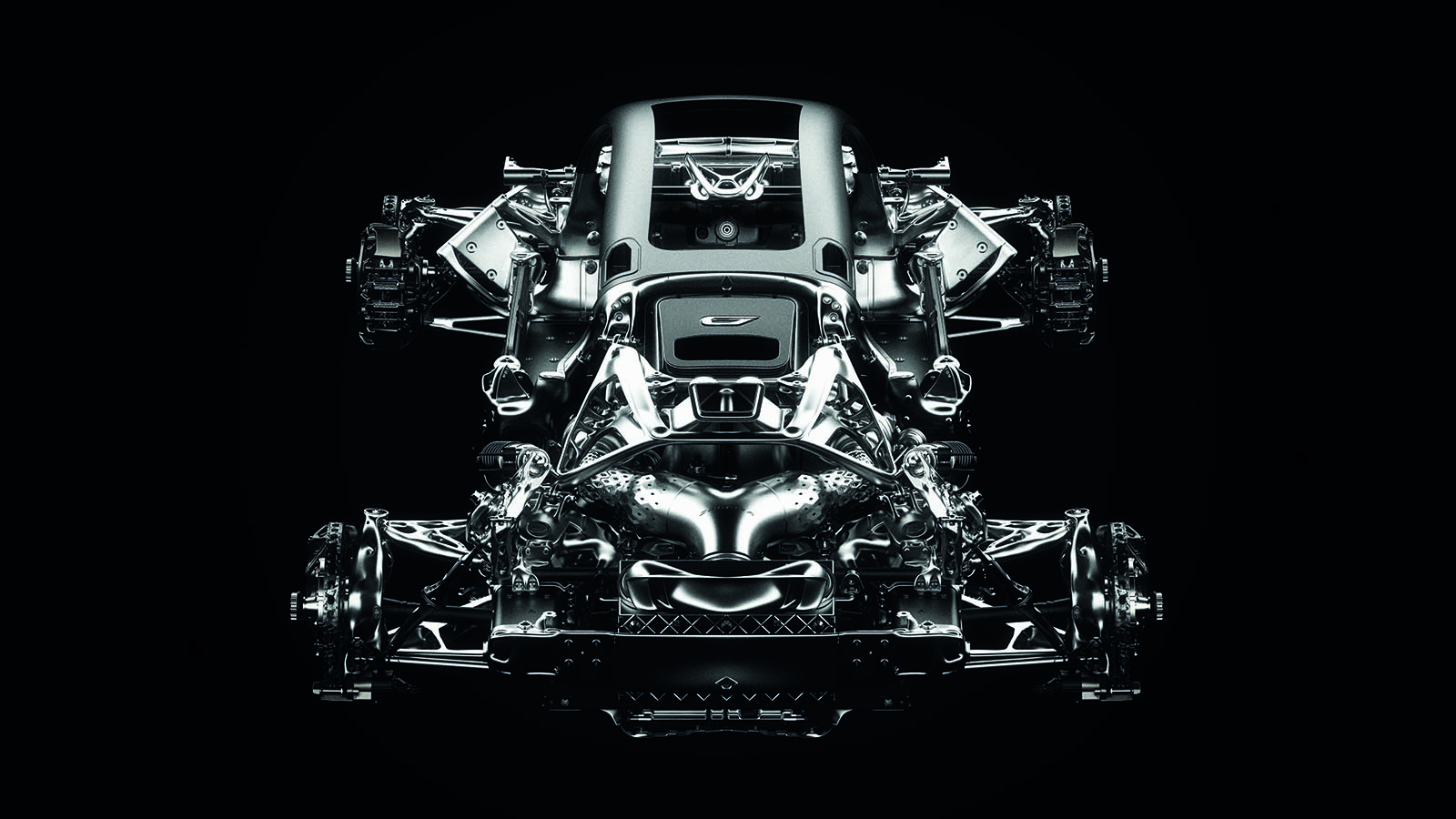

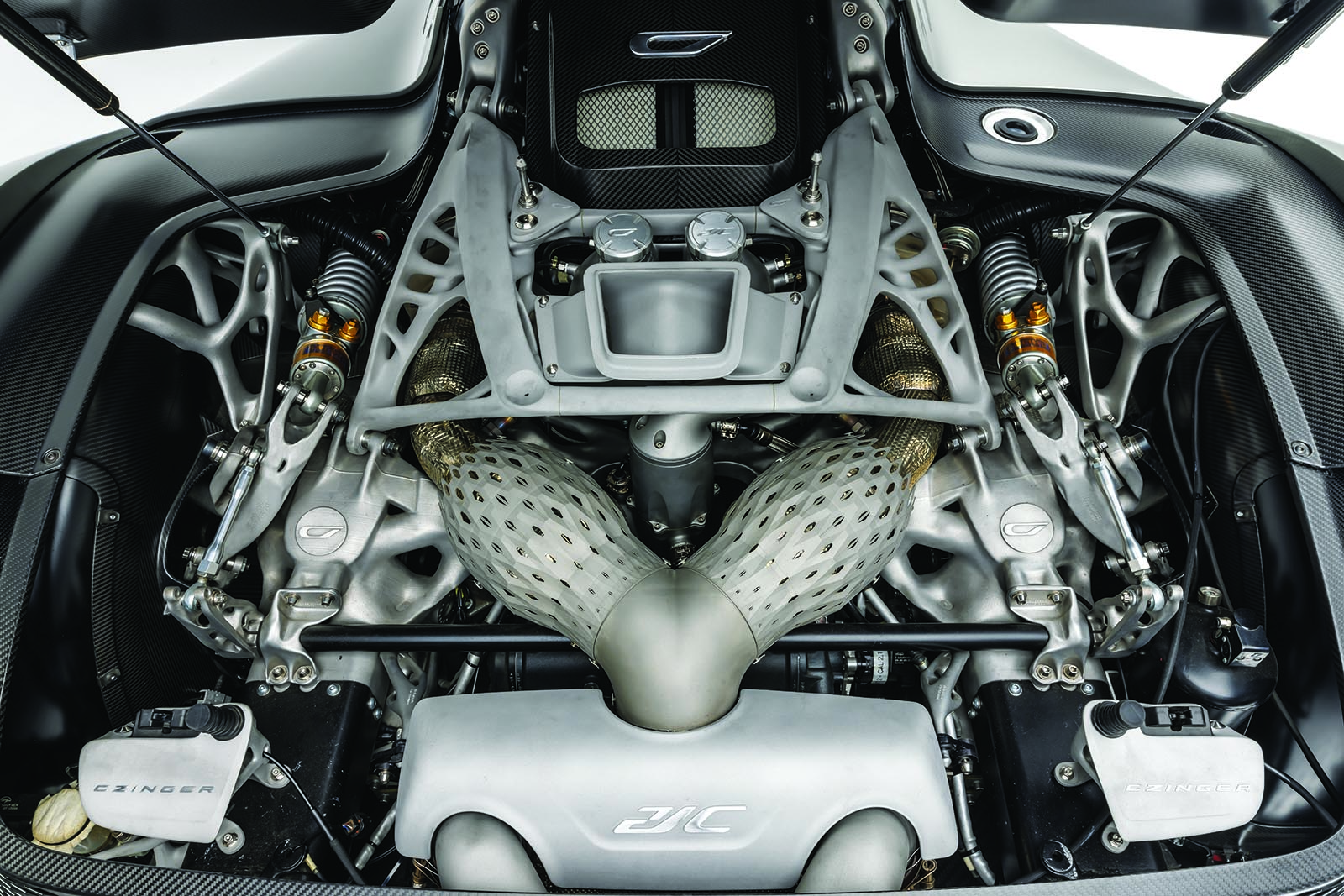

Czinger 21C – 3D列印超級跑車

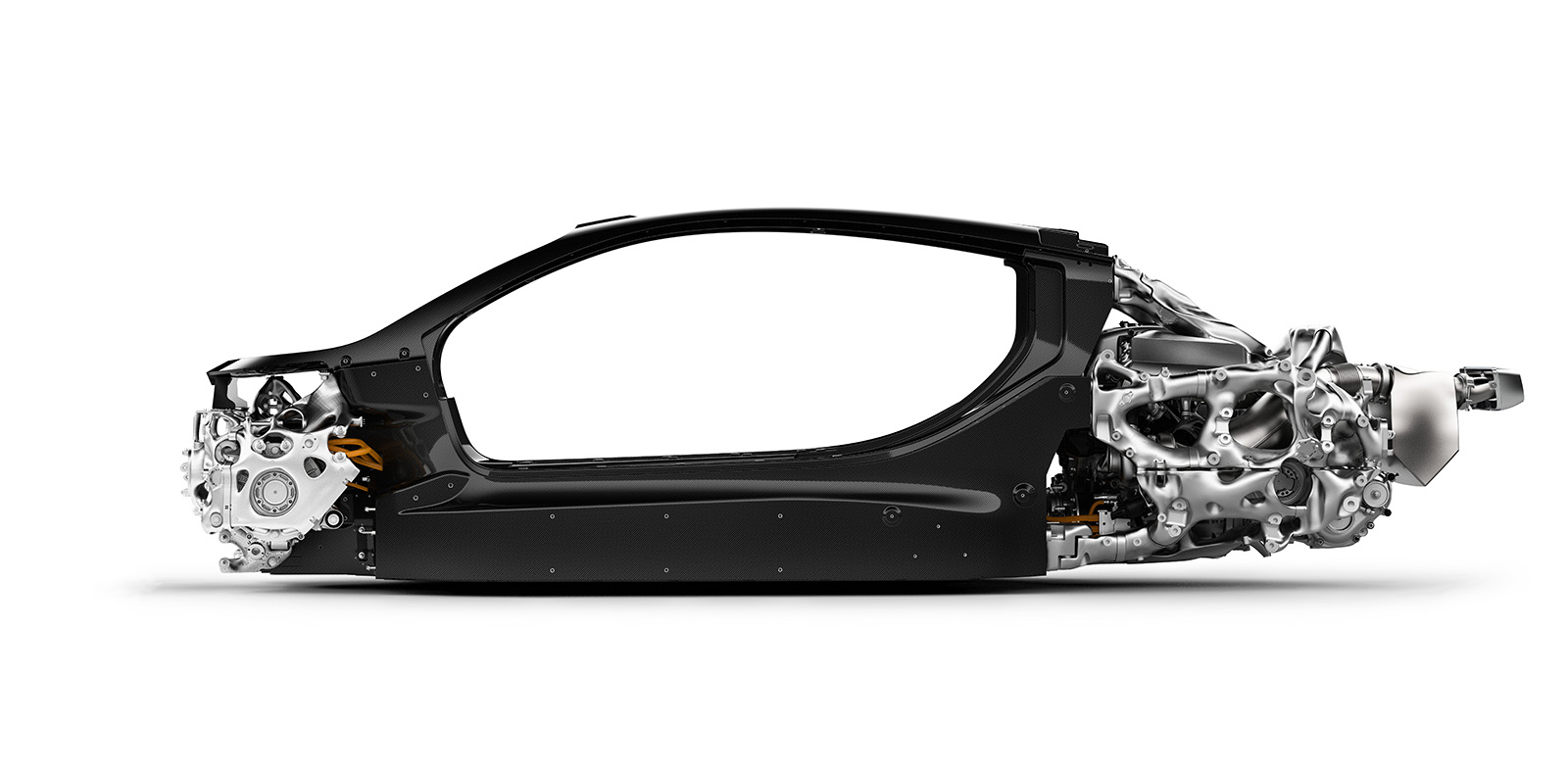

十年前,3D 列印汽車的想法似乎是一個古怪的想法。在 2023 年,由於 Czinger 的努力,21C 的加利福尼亞製造商將成為現實,21C 是一款 1300hp+ 混合動力超級跑車,在其底盤和發動機上廣泛使用增材製造 (AM) 技術。

Czinger 是 Divergent 3D 的一個分支,該公司希望通過其 DAPS(Divergent 自適應生產系統)概念顛覆汽車製造業。公司創始人 Kevin Czinger 的願景是,DAPS 旨在成為無工具製造的完整軟件和硬件解決方案,高度依賴於生成設計流程和增材製造,其願景是 DAPS 可以取代傳統的汽車生產流程。

正如 Czinger 的總工程師 Ewan Baldry 所解釋的那樣,21C 最初的目的是成為 Divergent 技術的技術演示器。Baldry 說,這輛車最初被稱為 Blade,是“一個用於實踐和開發技術的內部項目,將生產出適銷對路的產品來展示該技術”。該項目很好地滿足了這個目的,Divergent 現在有幾個 OEM 客戶。然而,該車於 2019 年在 Pebble Beach Concours d'Elegance 上的私人展示引發瞭如此積極的反響,以至於該項目從一個概念變成了一款真正的、經過認證的量產車,並創建了 Czinger 品牌。

Baldry 的背景完全基於賽道。儘管他的職業生涯始於勞斯萊斯,然後是 TVR,隨後在威廉姆斯 F1 任職,但他最出名的是創立了 Juno Racing Cars,該公司生產了備受讚譽的 Sports 2000 和 Formula Ford 賽車。Juno 於 2014 年被 Ginetta Cars 收購,在 2018 年加入 Divergent 之前,他一直擔任技術總監。

不出所料,他在 Czinger 的團隊擁有強大的賽車運動血統,但與帶來具有所有特徵的發動機所需的專業知識相平衡賽車單元上路。例如,動力總成總監 Jim Maher 在他的簡歷中列出了 Cosworth 和 Integral Powertrain 等前雇主,以及最近幾年在 Aston Martin 和 Bosch 擔任該公司英國汽車動力總成應用工程部的負責人。

與此同時,負責動力總成性能的克里斯賴特從一級方程式賽車來到這裡,他在本田工作了六年,之前他曾在 Cosworth 和 Mercedes AMG HPP 以及 Zytek(現為 Gibson)工作。動力總成技術項目經理 Luiz Oliveira 也來自梅賽德斯的布拉克利 F1 運營部門,在此之前,他曾在本田性能開發公司的 IndyCar 項目工作。

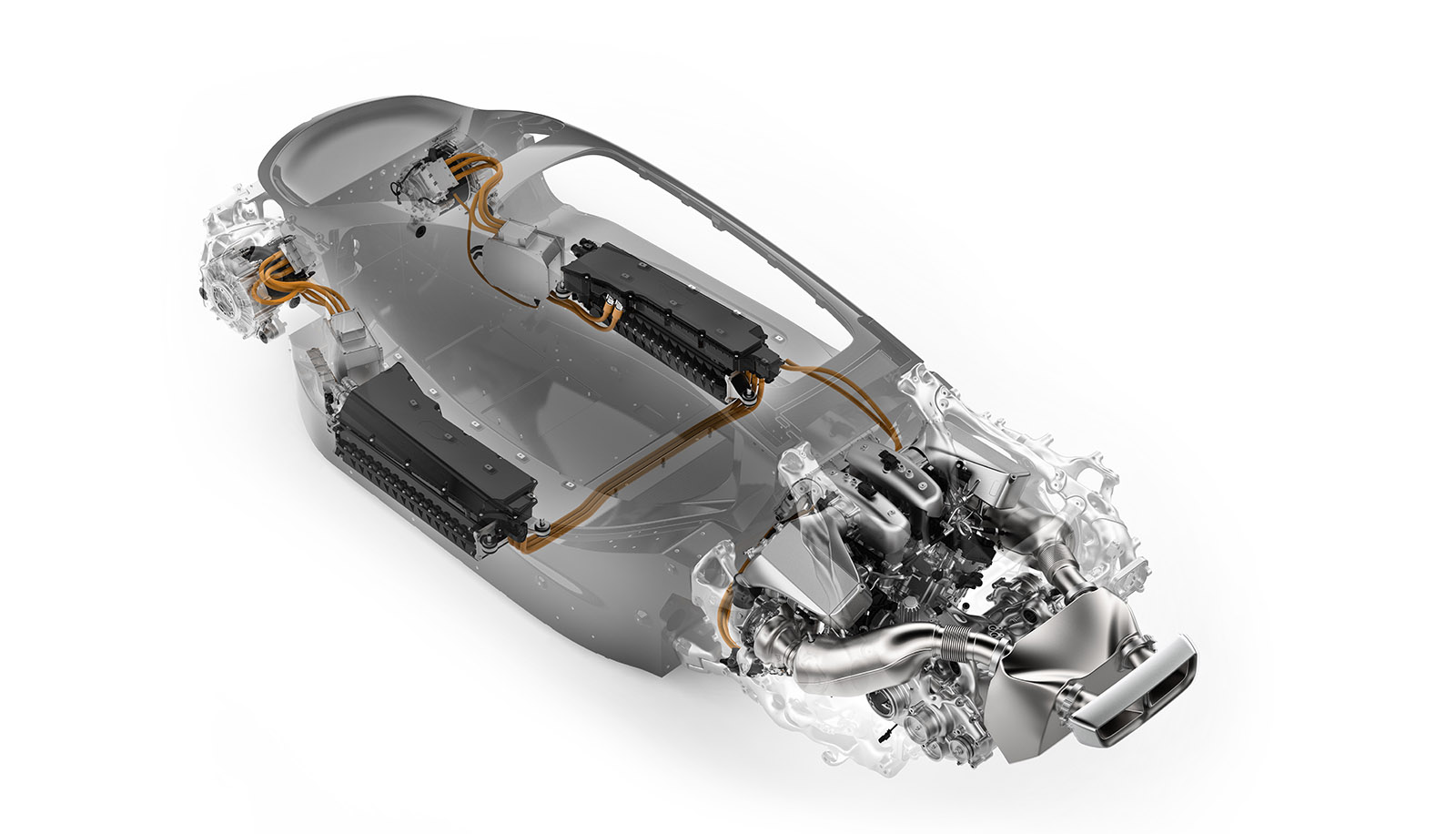

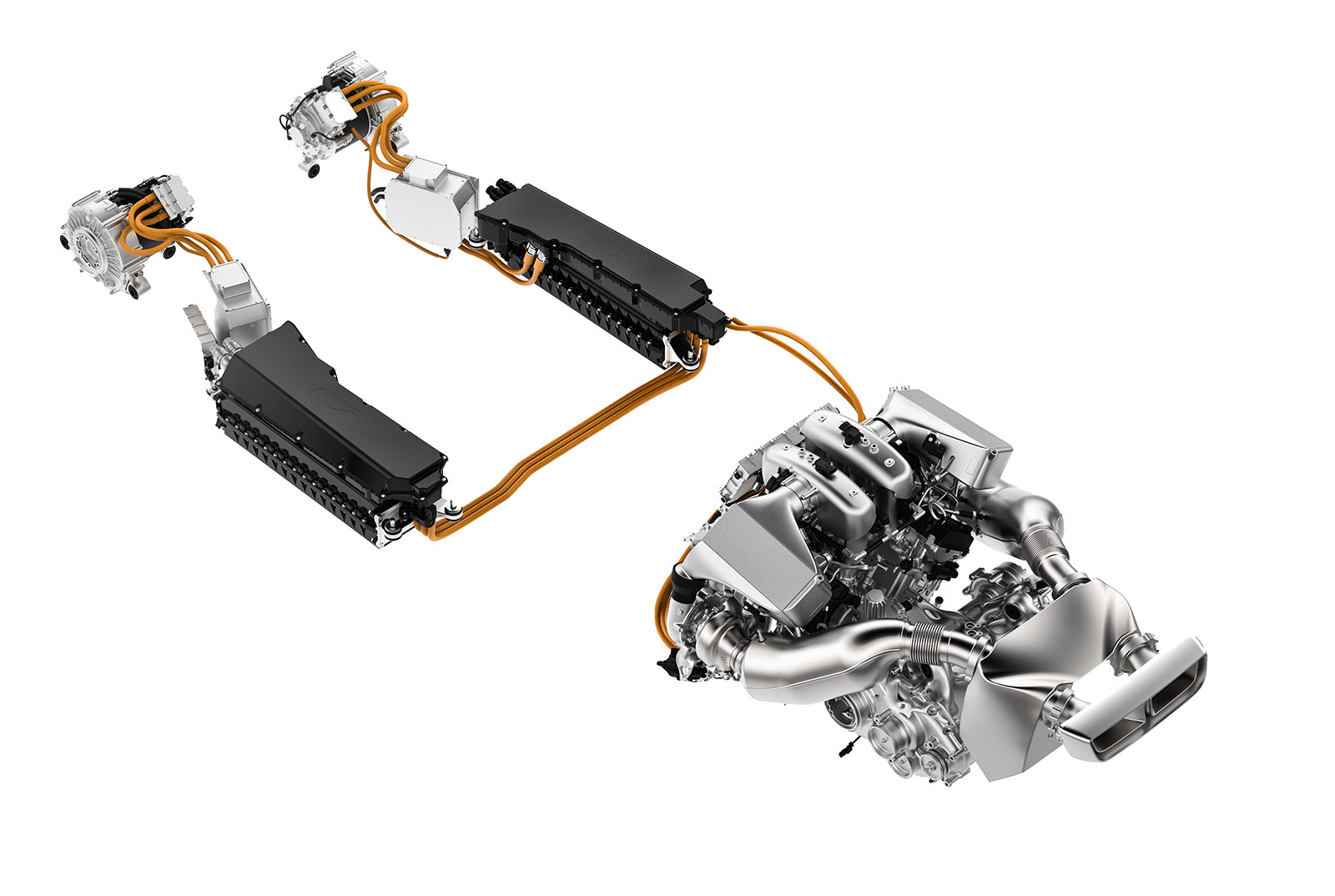

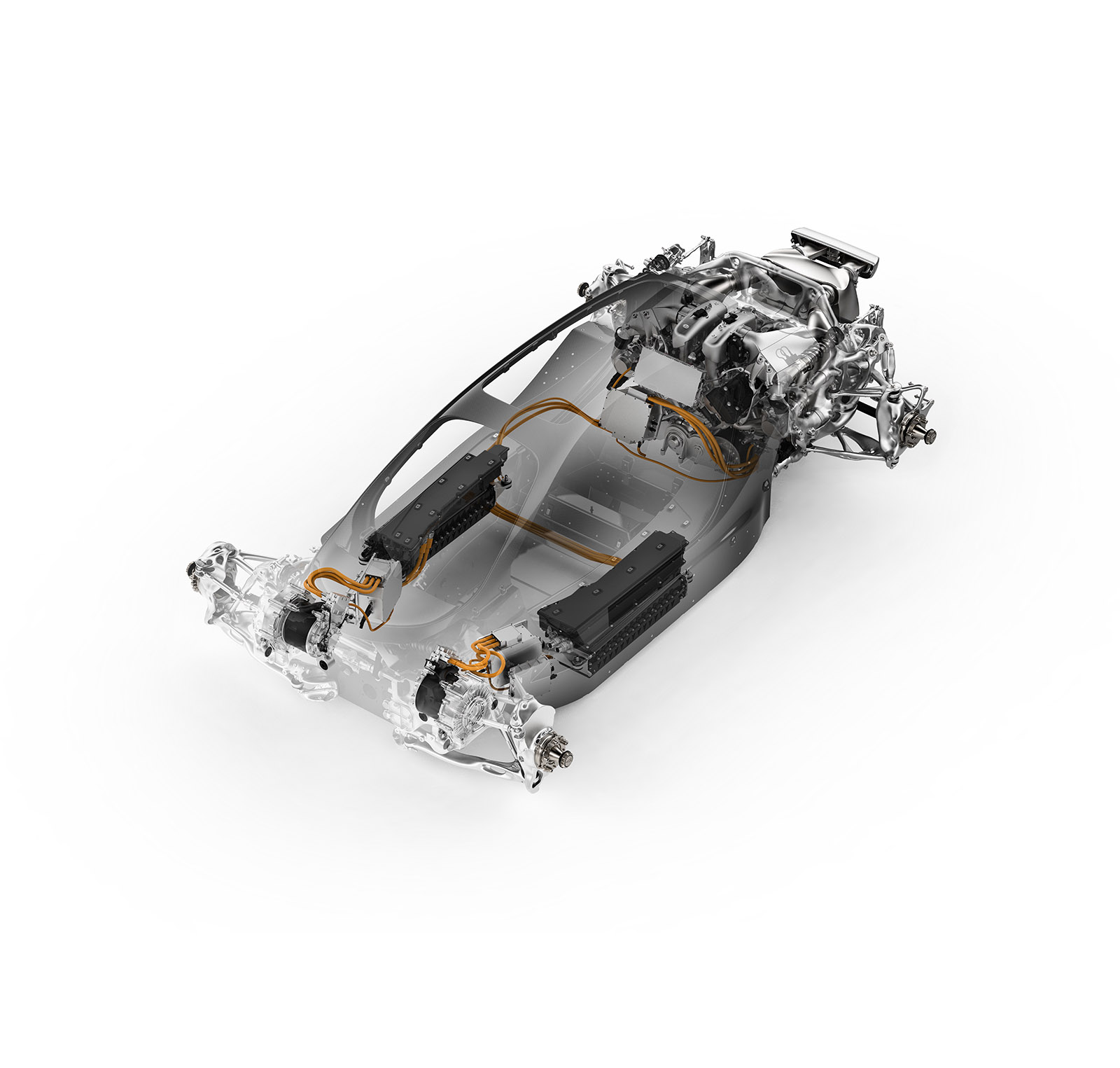

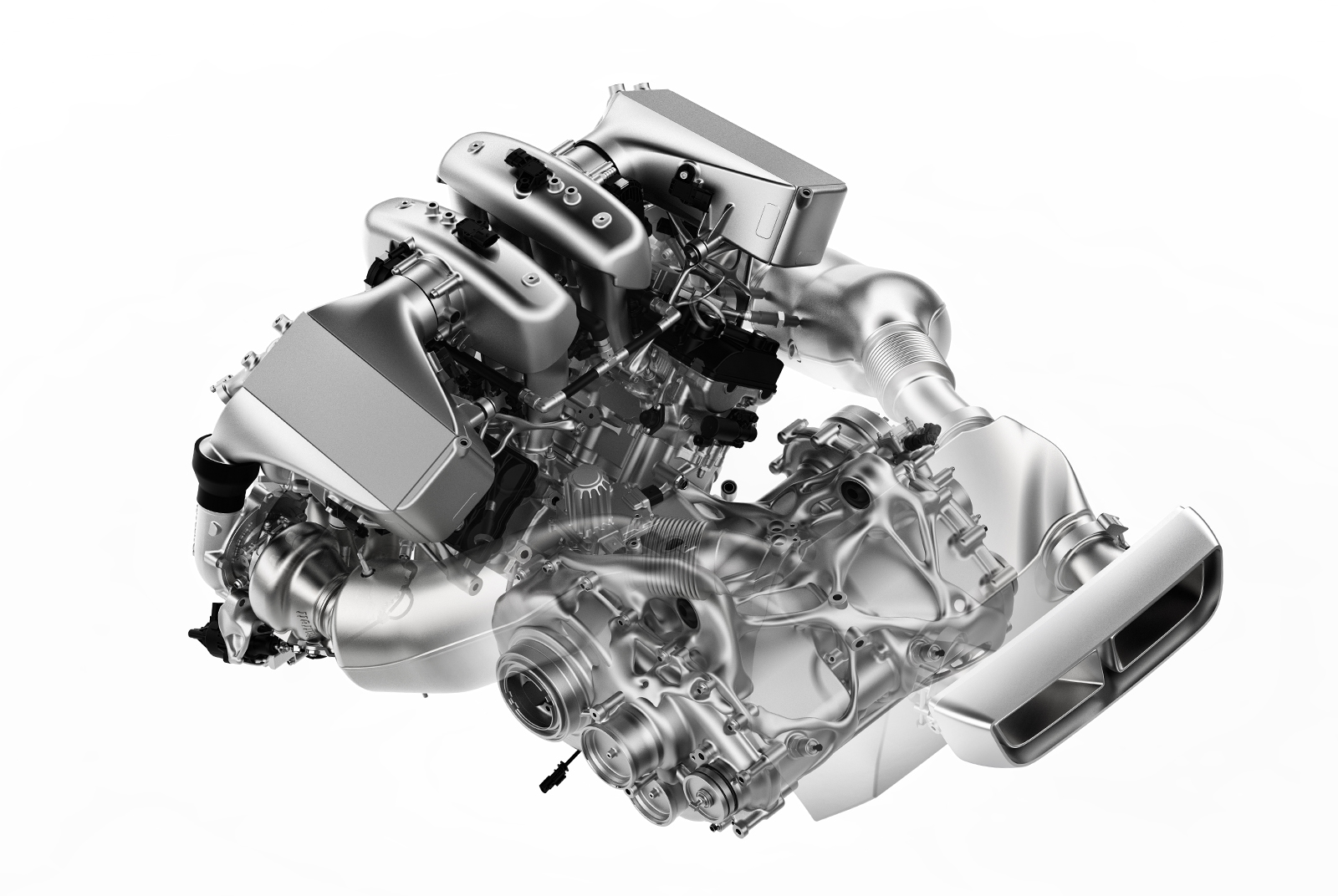

混合沖壓機

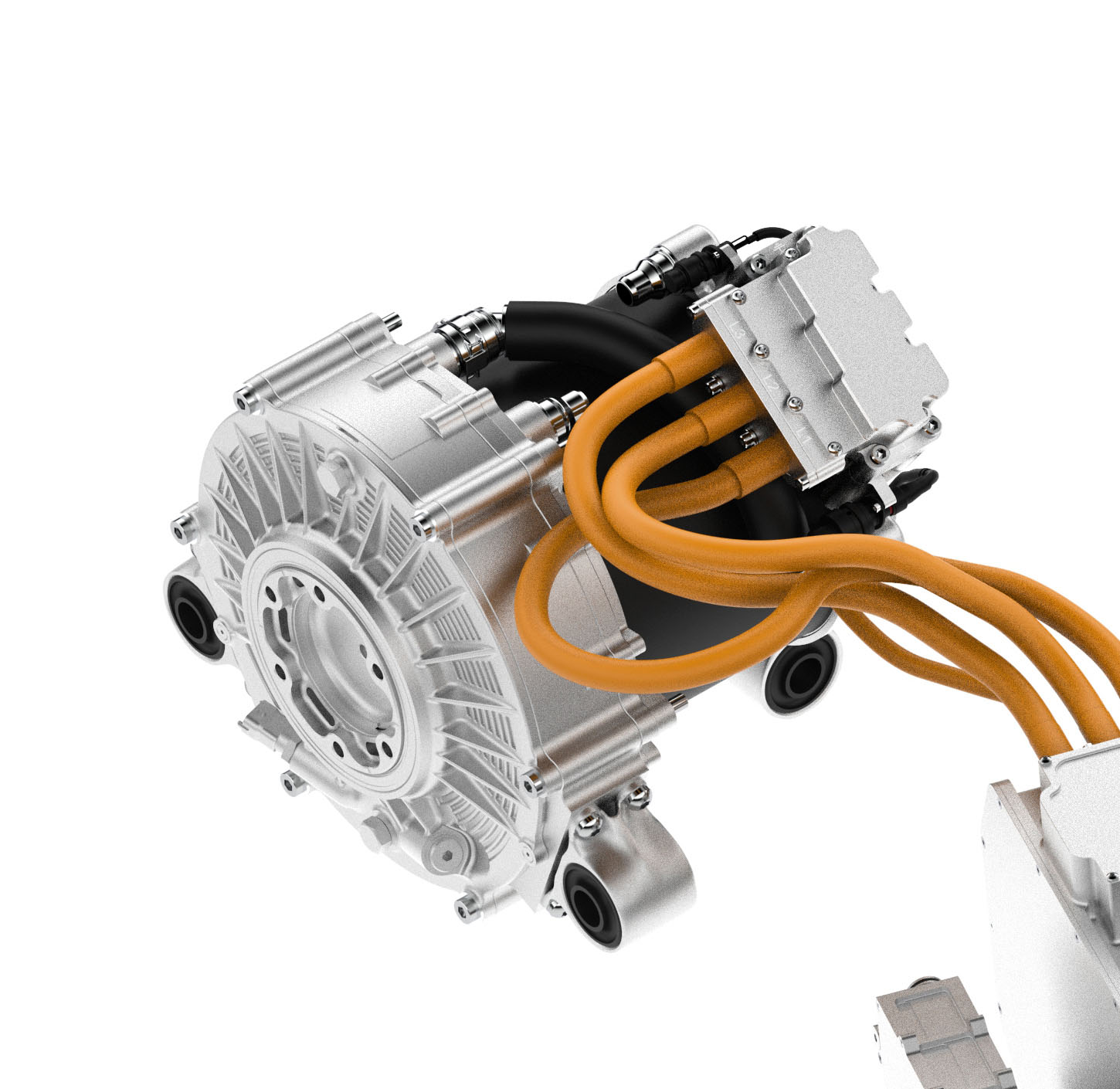

21C 的 V8 發動機能夠使用汽油或乙醇運行,由雙渦輪增壓器提供動力,並與內部由 Xtrac 開發的 7 速順序變速器配合使用。方形發動機的缸徑和衝程為 84x65 毫米,與其高轉速特性相得益彰。氣門機構相對傳統,進氣道上有可變氣門正時,鏈條和齒輪驅動組合通過四凸輪驅動每個氣缸操作四個氣門,直接作用於帶有傳統氣門彈簧的墊片斗式挺桿。ICE 的輸出增加了三個 MGU(電動發電機組),一個 150kW 單元通過齒輪傳動直接連接到發動機的曲柄,以及前軸上的兩個 200kW 單元,通過減速箱將驅動力傳遞到車輪(在 5.95 :1 比率)。

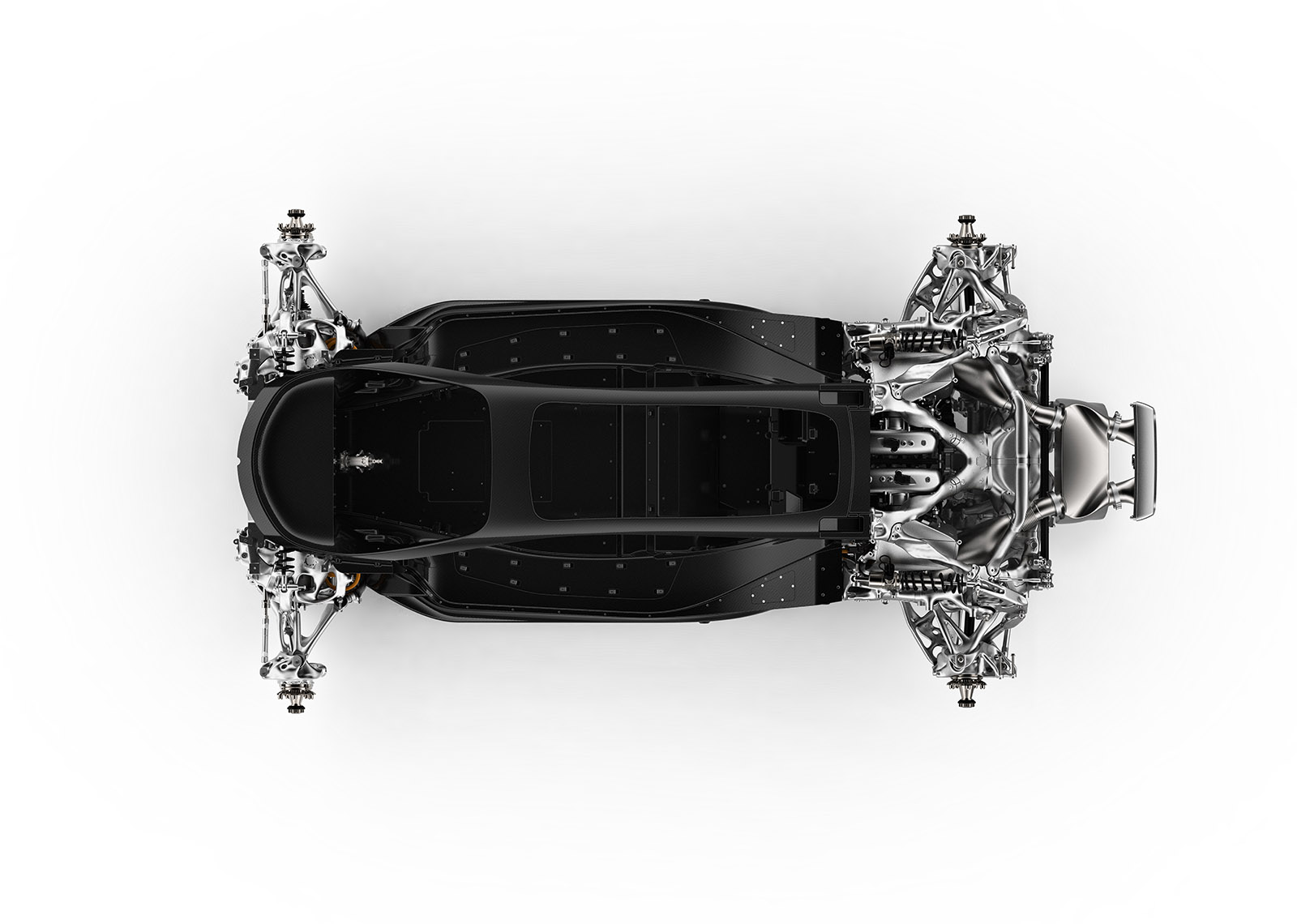

不同尋常的是,平面曲柄發動機具有 80° 傾斜角,這是由於底盤佈局施加的非常嚴格的封裝限製而做出的幾種架構選擇之一。正如 Baldry 解釋的那樣,“動力總成架構的一個關鍵驅動因素是汽車的獨特佈局,尤其是直列式座椅。這是包裝在典型的軸距尺寸內,因此顯然需要非常緊湊的內燃機和後變速器組件。” 這也是內部開發發動機的關鍵驅動因素。“根本沒有任何東西可以滿足我們的需求,因此我們不得不著手創建自己的東西,”他指出。

由於這種包裝挑戰導致了 V 形角的不尋常選擇,正如 Maher 所說:“它只是稍微縮小了車輛。這 10° 的角度變化為我們節省了發動機的顯著寬度,而不會因氣缸蓋的尺寸和形狀而增加太多高度。” 佈局確實需要一個奇怪的點火順序,但馬赫斷言由此產生的振動的影響可以忽略不計,並且作為一個快樂的分支,給出了獨特的引擎音符。

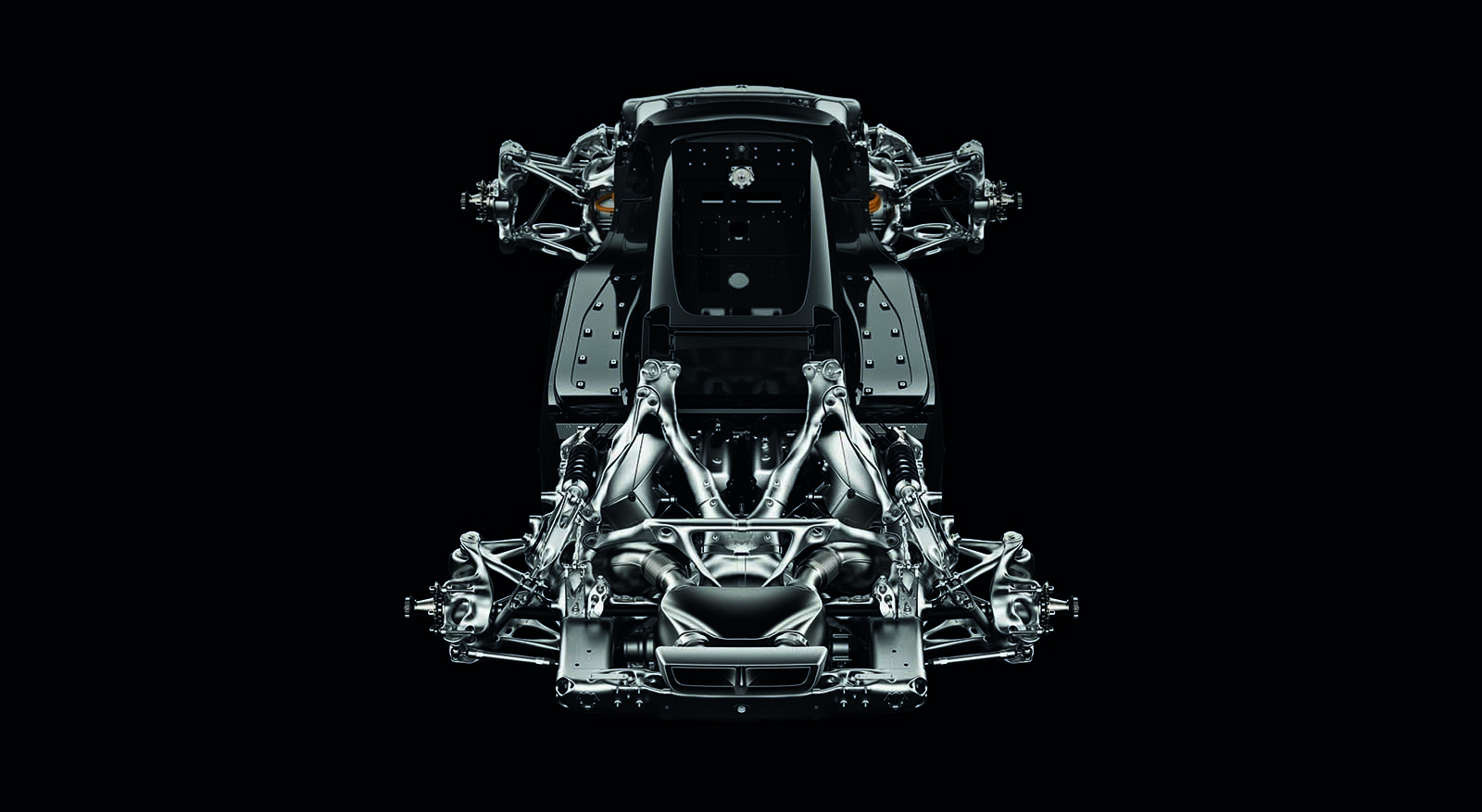

支持 IC 發動機的是功率密集型混合動力系統,該系統是與英國的合作夥伴 Integral Powertrain 和 RML(Ray Mallock Limited)共同開發的。該系統在 650V 下運行,由前軸上的一對三相徑向磁通電機和一個類似但輸出稍低的齒輪裝置組成。兩個電池組安裝在底盤的任一側,並使用可提供非常高 C 倍率的電池化學物質,這是在滿負荷輸出時滿足三個電機所必需的。這當然會損害能量密度,但仍然可以實現全電動的可接受範圍,儘管 Baldry 指出 EV 範圍並不是混合 21C 的主要原因。

至於 Czinger 為什麼選擇用後 MGU 直接驅動曲柄(P1 佈局),而不是在離合器或變速器處起飛(在 P2 或 P3 設置中),Maher 說,“這是一個有意義的位置,因為它使我們在如何使用它方面具有更大的靈活性。” 後置 MGU 可以直接增加發動機的輸出或用於為電池充電,而前置電機也可以回收或部署能量。這些不同模式之間的平衡創造了多種選擇,以最大限度地提高電力輸送或恢復能力。”

排放合規性 滿足

全球排放標準需要 Czinger 團隊採取雙管齊下的方法;優化 ICE,同時充分利用其部署混合系統的策略。Wright 強調說:“首先,我們的目標輸出功率為 2.9 升 950hp,我們已經大幅縮小了尺寸,這有助於減少排放。但我們也是一個混合體。” 在這裡,混合佈局提供的靈活性脫穎而出。

例如,在最重要的發動機預熱階段,汽車可以作為增程器運行,驅動力僅通過前置電機提供。“我們可以選擇我們的工作點,將熱量輸入催化劑,同時最大限度地減少發動機的排放。我們使用電加熱催化劑,並且有充足的電力可用,所以我們預熱催化劑。這意味著我們可以有效地啟動汽車,在前軸上行駛,同時預熱催化劑,然後點燃發動機並優化其運行模式以將熱量輸入催化劑,”Wright 說。

值得注意的是,該發動機還依賴於端口,而不是直接噴射,每個氣缸有兩個噴射器(空氣通過每排一個增壓室供應,每個增壓室上有一個節氣門體)。Wright 解釋說:“近年來,GDI 作為縮小尺寸的推動者非常受歡迎,它可以讓您突破爆震極限,滿載運行更高的壓縮比,獲得更好的燃油經濟性,並通過渦輪增壓獲得性能。我們不需要它,可以通過使用乙醇來提高我們的爆震極限。

” 此外,渦輪增壓器設置針對高端性能進行了優化,因為電動機可用於在較低速度下提供扭矩。“這意味著我們真的不需要在低發動機轉速下推動非常高的特定輸出。因此,這再次使我們能夠繼續保留 PFI,這是一個更簡單的加油系統。但它在排放方面也有好處,因為 GDI 發動機的排放方式是 PFI 所沒有的。如果你有 GDI,你有一個更複雜和更昂貴的燃油噴射系統,但你還需要添加額外的後處理,例如 GPF。我們不需要任何這些,而且還得到了非常好的燃料準備,這有助於燃燒。”

AI 夢想

串聯座椅位置不僅意味著發動機必須盡可能短,變速箱也是如此。在這裡,Czinger 的團隊與 Xtrac 合作開發了一種非常緊湊的變速箱,該變速箱充分利用了 Divergent 在 AM 和拓撲優化方面的專業知識。“它不僅僅是鑄造變速箱的 3D 打印版本,它是以我們獨特的方式從頭開始設計的,”Maher 說。由此產生的單元具有拓撲優化產生的商標有機形狀,並無縫融入後底盤結構,這也是 AM 部件。

變速器目前是增材製造動力總成中最重要的部分,大部分“螺栓連接”部件也是以這種方式生產的。然而,正如 Maher 所指出的那樣,部件不僅僅是為了 3D 打印:“我們在我們認為合適的地方應用了我們在 Divergent 可以使用的技術和工具。它恰好發生了,你做的越多,你發現的機會就越多。過去可能是製造或機加工的零件,我們自然而然地轉向使用我們的內部工具,因為它們更好,並為我們提供了更多選擇。

”事實上,Baldry 表示,如果沒有 Divergent 的特殊技能,21C 的設計幾乎不可能實現。“狂野的形狀和輪廓不僅僅是為了看起來很酷,它們是應對我們所面臨的包裝挑戰的結果。從材料效率的角度來看,它具有這種骨骼般的骨骼結構,而且還可以在棘手的負載路徑周圍導航,例如動力總成。我們能夠利用我們可用的這項技術來應對佈局方面的挑戰,”他說。

21C 無疑將焦點放在了 Czinger 新穎的汽車製造方法上。使用當前的 VP1.2 原型(包括在 Laguna Seca 賽道上創下單圈記錄)完成了幾個性能里程碑,生產意圖 VP2.0 汽車的開發正在順利進行,包括動力總成的進一步發展。更多地使用 AM 零件的工作也取得了進展,Baldry 透露,有計劃在不久的將來部署印刷塊,進一步展示該技術不斷增長的潛力。

(原文出處: https://www.pmw-magazine.com/features/powertrain-focus-czinger-21c-the-3d-printed-hypercar.html)

德國鐵路公司-認證Essentium 3D列印技術

總部位於德克薩斯州的工業3D 列印機製造商Essentium公司宣布,其高速擠出(HSE) 3D 列印平台和高性能材料已獲得德國國家鐵路公司Deutsche Bahn (DB) 的認證。

這種高速擠出3D列印技術將用於生產火車零件和工具。Essentium 聲稱,其產品將使DB 透過快速有效地更換關鍵組件來提高其列車組的可用性。

Essentium HSE 3D 列印機位於新明斯特,並已使用該公司的阻燃Essentium 9085和HTN-CF25熱塑性塑膠進行了測試。這些材料已證明符合增材製造標準ISO-ASTM 52920:2023 和ISO 52930。

Essentium 執行長Blake Teipel 博士評論道:「許多人對3D列印將迎來黃金時期保持懷疑態度,但德國鐵路公司(Deutsche Bahn) 正在為其火車3D 列印數以萬計的替換零件,這一點就是最好的證明。我們期待提升德國鐵路公司的增材製造能力,以加快維修速度,並以最短的停機時間保持其資產的運營。這種合作關係將為鐵路和運輸行業的其他人起到很好的引領作用。”

▲Essentium執行長BlakeTeipel (照片來自:Essentium)

德國鐵路公司(Deutsche Bahn) 認證Essentium 技術

DB 將利用Essentium 的3D 列印技術來克服供應鏈挑戰和過時零件的原料短缺問題。HSE 3D 列印機和阻燃材料將與DB 的數位倉庫結合使用,該倉庫容納了大約1,000 個備件的虛擬技術圖。DB 希望在2030 年將這一數字增加到10,000。

DB 將採用Essentium 的材料和位於新明斯特的HSE 3D 列印機來按需生產小批量零件,而不是大批量製造零件。Essentium 聲稱,這將使該公司能夠限制儲存空間、提高交付速度並削減成本。

此外,Essentium 的高性能3D 列印材料也能夠滿足鐵路行業的嚴格標準。事實上,機車車輛應用需要具有高水準的阻燃性。傳統的熱塑性塑膠通常機械性能較差,防火性能有限,不適合鐵路應用。

Essentium 的高溫熱塑性塑膠能夠承受180℃ 的高溫,據稱符合可靠性、可重複性和性能的行業標準,使DB 能夠快速3D 列印適合鐵路的零件。

▲德國鐵路(Deutsche Bahn)列車 (照片來自:德國鐵路)

3D列印替代鐵路零件

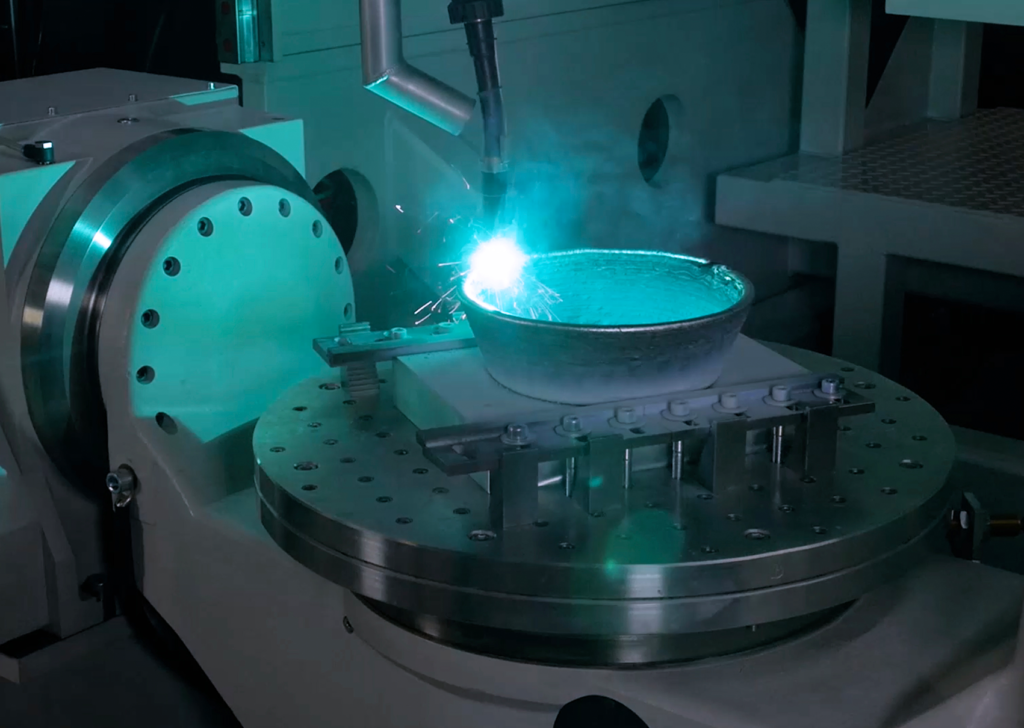

這並不是DB 第一次採用3D 列印來製造鐵路零件。早在2019 年,該公司就整合了GEFERTEC的金屬3DMP 3D 列印技術,以提高難以購買的備件的可用性。

3DMP 製程可以使用線材作為原料快速生產近淨形金屬毛坯。此方法的堆積速率高達600cm3/h,非常適合經濟高效地生產大型鋼、鎳基、鈦或鋁零件。DB 利用這種3DPM 技術來維修舊機車的車輛,3D 列印現已過時的零件。

▲3DMP 3D列印機內部 (照片來自:GEFERTEC)

DB 並不是唯一一家採用積層製造技術的鐵路公司。2021 年,科技公司ARMOR的增材製造材料部門Kimya宣布,正在使用其定制的PEKK 長絲3D 列印鐵路備件。

這家未透露姓名的鐵路供應商需要一種早在1982 年就開發出來的保護蓋組件,並求助於Kimya,透過Kimya 工廠的製造服務3D 列印一小批聚合物零件。利用Kimya 研發中心Kimya Lab開發的PEKK 長絲,該團隊能夠3D 列印防護罩,同時縮短交貨時間並節省成本。

Kimya 業務開發總監Pierre-Antoine Pluvinage 評論道:「設計傳統模具需要更長的開發時間,並且產生的成本只能透過生產數千個零件來彌補。Kimya 工廠使用我們自己的材料為我們的合作夥伴提供適合用途的成品,全部是小批量生產。”

在其他地方,法國國家鐵路公司法國鐵路公司(SNCF) 使用3D 列印軟體開發商3YOURMIND的AgilePLM 軟體。SNCF 於2021 年採用了該軟體,用它來識別、評估和儲存其增材製造零件數據,以降低成本並簡化按需備件生產。

(文章來源:南極熊)

大發敞篷跑車

隨著3D技術的不斷改進,其應用範圍和對象將迅速發生改變,除了參與原型開發,打印小批量的覆雜部件外,3D打印技術也開始逐漸參與批量生產以及定制化服務,日本大發汽車公司就是如此。

在中國,日本大發汽車DAIHATSU的名字並不是很響,可一提起夏利,則是婦孺皆知,夏利品牌其實是源自大發汽車的技術平台。同時,大發作為豐田汽車的一員,還推出了許多汽車愛好者熟悉的Copen跑車,這款車在2012年停產。

在將Copen Roadster小型跑車重新推向市場時,大發汽車就依靠Stratasys 3D打印技術和專業知識,啟動了“Effect Skins(影響皮膚)”的項目,客戶可以根據自己的需求來定制車身“皮膚”。皮膚被用來安裝在大發Copen跑車的前後保險杠和擋泥板上。

個性化設計

為了讓“Effect Skins”效果更生動,該項目召集了三方大將,分別是設計師Kota Nuzu、3D模型藝術家孫駿捷、Stratasys技術團隊。

Znug Design是一家東京本土的設計工作室,在成立之前,一直為豐田公司效力,飽受讚譽,設計師Kota Nuzu就來自這家工作室,他負責產品規劃和設計。3D模型藝術家孫駿捷在時尚行業擁有豐富的經驗,且對Stratasys 3D打印技術有著深刻的見解。跨界合作,強強聯合,“Effect Skins”項目進展如何呢?

Don Schumacher Racing

在Rapid+TCT活動上,Stratasys宣布與全球最大的賽車組織DSR(Don Schumacher Racing)展開合作,旨在加速原型設計和新組件設計。其生產部門Don Schumacher Motorsports正在使用Stratasys Fortus 450mc和F370 3D打印機以低成本來加速設計叠代,工作流程和最終零件的生產。

Stratasys 3D打印加速賽車生產

作為NHRA Drag Racing系列競賽的七個專業團隊之一,DSR借助Fortus 450mc和F370 3D打印機,利用各種材料,其中包括耐用的彈性體材料FDM TPU 92A,來制造出堅固且靈活的部件,比如底盤,焊接裝配夾具和超輕型可用組件,並且他們還借助Stratasys 3D打印技術快速創建原型,進行最終設計的概念驗證,滿足賽車的高性能需求。

Stratasys 3D打印在賽車領域的發展

除了DSR,還有好幾家賽車公司與Stratasys 3D打印展開合作。Arrow SPM(Arrow Schmidt Peterson Motorsports)與Stratasys展開合作,通過采用Srtatasys 3D打印技術,以提高其賽道上的車輛性能。德國汽車制造商奧迪股份公司在其大眾集團R8工廠BöllingerHöfe擴大了生產,並設有獨立的3D打印部門,並采用Stratasys全彩色多材料3D打印技術與J750 3D打印機進行產品設計。

Roland加速個人電動汽車創新

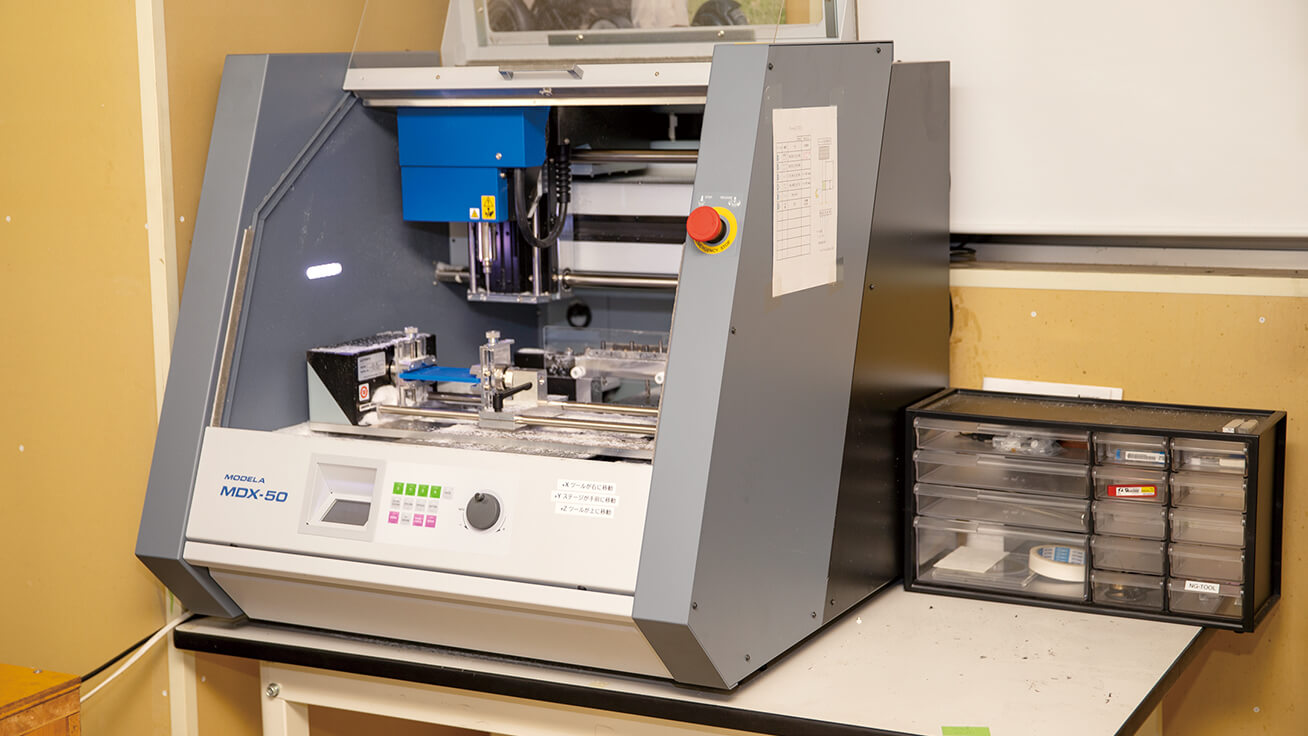

“我甚至已經放棄去兩個街區之外的雜貨店了。”革命性的個人電動汽車公司WHILL在開發輪椅時就考慮到了輪椅使用者的聲音。WHILL的開發部門使用Roland DG的MODELA MDX-50銑床對產品進行原型製作。

我們與位於日本神奈川縣橫濱市的WHILL Inc.進行了交談,後者開發了這些移動設備。在這裡,您可以找到我們對他們的車輛開發部的採訪。

使所有人的出行變得有趣而時尚

WHILL Inc.是一家日本公司,設計和生產創新的個人機動車輛。“我們利用設計和技術來開發人們興奮的輪椅。一位輪椅使用者曾經告訴我們,“坐在輪椅上,我什至已經放棄去兩個街區之外的附近雜貨店了。”

“這次談話激發了我們在輪椅設計和開發中尋求新的可能性。我們的使命是使所有人的運動更有趣,更時尚。”

WHILL C型是一種新型輪椅型車輛,使生活成為一種冒險。

威爾還一直在開發自動駕駛系統。審判在日本東京的羽田機場以及北美和歐洲的其他國際機場舉行。

“車輛開發部設計車輛的外部和框架。 MDX-50是我們原型製作過程中必不可少的工具。那裡有許多機床,在考慮了各種替代方案之後,我們選擇了MDX-50。我們與之合作的公司將Roland DG的機器用於其產品,並且看起來用戶友好。這種易用性是我們做出決定的主要原因。我們選擇MDX-50的另一個原因是它的尺寸。它足夠小,可以放在桌子上。”

我們想縮短我們的開發週期

“我們的開發部門每天都會收到客戶的反饋和要求。除了產品本身之外,我們還需要開發新的附件和配件。為了縮短我們的開發週期,我們希望加快原型製作速度。如果您僱用分包商,則至少需要幾天時間才能獲得結果。當然,如果需要完成高精度的工作,我們今天仍會分包。但是,我們希望建立一個可以立即開發和評估原型的環境。

使用MDX-50進行輪輞原型製作。

“正如我們希望的那樣,引入MDX-50可幫助我們縮短開發週期。現在,我們可以內部製定一些計劃,在回家之前將工作發送給MDX,並在第二天早上準備好原型。然後,我們可以評估原型並快速進行下一步。

“ MDX-50的推出也改變了我們部門人員的思維方式。現在,當我們制定計劃時,我們會說:“為什麼不在現階段使用MDX-50對其進行測試?”手中擁有物理原型與使用計算機3D CAD模型查看形狀完全不同。能夠為一個項目創建多個可能的形狀並以物理形式對其進行評估是極其有效的。

“一旦我們確認了原型,我們將從分包商訂購更精確的版本。這種觀念上的轉變對我們產生了很大的影響。額外的原型開發潛力使我們能夠製造出更好的產品。

使用MDX-50進行內部原型設計可加快開發速度。

我們可以使用與批量生產相同的材料進行原型製作

“當進行切割時,MDX-50使我們可以使用與批量生產相同的材料。這是非常有用的。我們公司使用多種材料,包括ABS,聚碳酸酯(PC)和尼龍。在某些情況下,我們還將使用尼龍和玻璃纖維。我們還使用各種樹脂,從高強度的樹脂到更一般的樹脂。目前,我們認為沒有任何實質性的不便。

“機器處理各種樹脂的能力是一個很好的功能。我們也使用3D 列印機,因為它們可能有用,但是我們無法對3D列印的項目進行強度測試,因為列印機僅支持某些材料。當我們要進行強度測試時,MDX-50允許我們使用與批量生產相同的材料進行銑削。安全是我們產品的重要特徵,因此進行強度測試的能力非常有幫助。

通過更快的原型製作使生產更容易

“ MDX-50隨附有一個自動換刀器(ATC),並帶有一個可選的旋轉軸單元。這樣可以節省時間和精力。 ATC將自動更換立銑刀,從而提高生產率。當我們需要對兩面進行加工時,旋轉軸單元簡化了工作。這是非常容易使用。發展總是需要時間,我們常常必須立即得出結論。當我們需要快速確認某些內容時,MDX-50也很有幫助。對於較小的物品,機器可以在一小時內為您提供結果。這個速度很棒。

旋轉軸單元可實現兩側的自動銑削。

我們對日本製造業的熱情

“不幸的是,今天日本很少有製造企業。有許多IT和軟件企業,但硬體企業已過時。在像矽穀這樣的地方,有些公司正在開發革命性的產品,但是在日本很少有這樣的公司。

因此,我們堅信日本國內製造業的重要性。我們擔心,如果我們的公司倒閉,那麼我們的腳步可能就沒有其他人可以效仿。這反映了我們公司執行任務的認真程度和決心。我們希望公司跟隨我們的領導,成長並崛起,成為我們的競爭對手。”

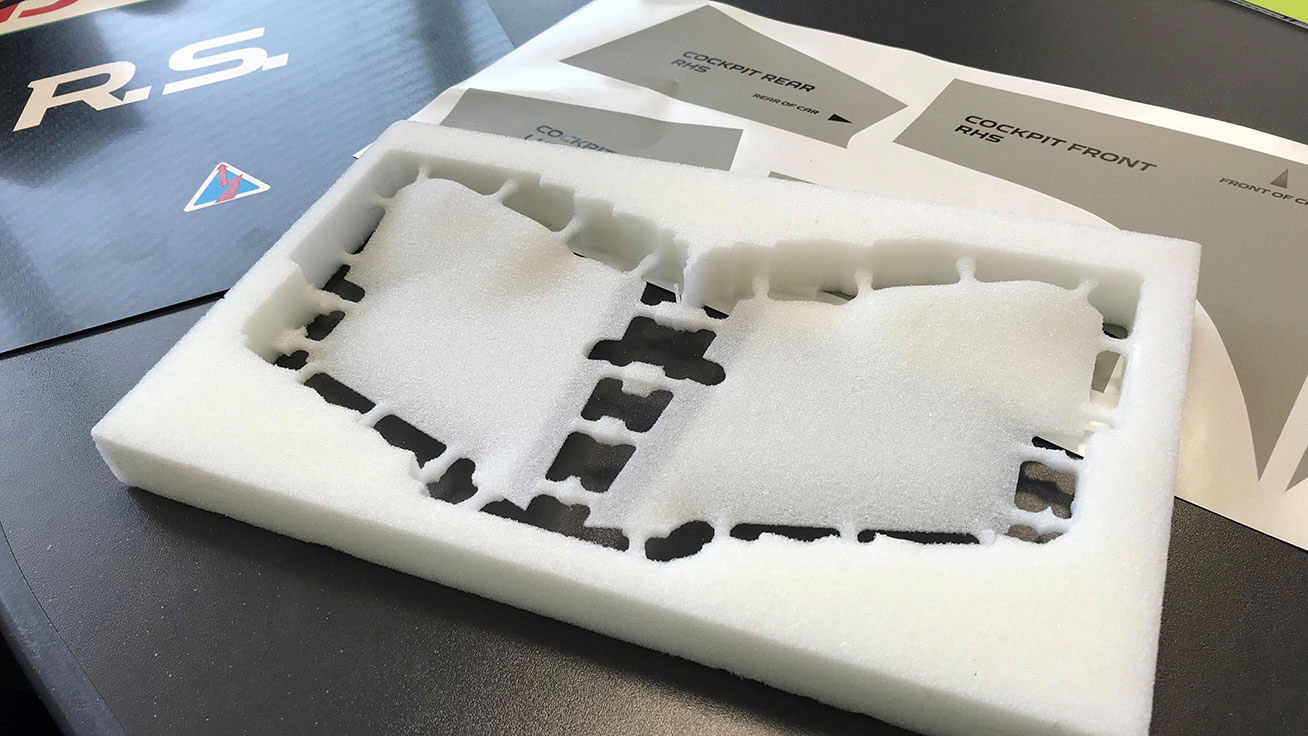

Renault Sport Formula One TM值車隊

影片轉載自Roland

Renault Sport Formula One™團隊在2月為其賽車揭幕了新的塗裝:黑色和黃色的光滑設計,並印有Roland DG設備的圖形。在最近的一次採訪中,團隊發言人提供了有關正在進行的合作的更多資訊。

Renault Sport Formula One™團隊多年來一直依靠Roland DG的賽車車輛圖形,在其牛津郡恩斯通技術中心使用TrueVISVG-640寬幅噴墨噴切一體機。設計和製造。塗裝和圖形工作室在進行塗裝發布之前完全處於鎖定狀態,其員工宣誓對設計保密。

Renault Sport Formula One™團隊技術中心的賽車設備正在進行中。

Renault Sport Formula One™團隊的賽車今年將在全球21項大獎賽中參賽,累計觀眾超過4億。品牌曝光在讚助計劃中起著至關重要的作用,並且正確地再現制服是至關重要的。如果有任何貼紙損壞或弄髒,團隊將立即更換它。

Renault Sport Formula One™團隊的油漆和圖形主管Joe McNamara解釋說,為確保做到這一點,賽車始終行駛著許多貼紙套,所有貼紙都印在VG-640上。

Renault Sport Formula One團隊的油漆和圖形主管Joe McNamara與他們的Roland DG列印機/切紙器和乙烯基切紙器合影。

他說:“車隊總是為每個貼紙貼上30個版本,以便在需要時可以更換。每次比賽總計約1,400個貼紙。” “百分之八十的貼紙與讚助商有關,因此必須絕對精確地替換。”

通常Renault Sport Formula One™團隊的專業知識使此過程像更換輪胎一樣順利,但Joe McNamara知道他擁有Roland DG世界各地的用戶,他們可以快速列印設計並準確地根據需要。

“很高興得知,如果有必要,我可以找到一家在賽道上具有VG-640的圖形公司,可以向我發送電子郵件給檔,而他們需要在檔的末尾進行出色的“列印”,可以製作出完美的貼紙,”McNamara說。“我不會看到他們的貼紙和我們的貼紙有區別。”

“我們確實是全球Roland DG家族的一員。”

除了TrueVISVG-640列印機/切紙器之外,Renault Sport Formula One™Team工作室還使用CAMM-1GR-640乙烯基切紙器。

該團隊還使用四台MDX-540銑床從高性能Rohacell生產輕型汽車零件®泡沫芯層。

McNamara說:“Roland DGMDX機器在這裡被稱為非凡的主力;它們不會出錯。”

他們的技術中心安裝了四個MDX-540磨機。

使用MDX-540銑刀製造的零部件被插入前,後機翼以及其他汽車零件中,以提供增強的結構完整性。

“事實上,我們使用的每台Roland DG機器都非常可靠。VG-640快速,準確,易於操作且易於清潔,而四台MDX機器則完全防彈。”

McNamara說:“我們這裡沒有停機時間。” “這不是一種選擇。”

RedDOT通過現場功能原型解決了客戶的設計問題

完美的設計

RedDot為公路和非公路車輛(包括商用卡車以及建築,農業,軍事和其他要求苛刻的應用中的車輛)設計和製造移動供暖,通風和空調(HVAC)系統和組件。RedDOT通常為使用HVAC系統的每輛車創建自定義設計。這些系統通常包括注塑件,小批量生產價格昂貴,通常每個項目要花費數十萬美元。因此,在進行模具設計之前,使設計變得完美至關重要。

“我們幾乎肯定會在第一時間就完成設計,以便我們讓客戶滿意。” ─ RedDOT副總裁兼首席技術官Gary Hansen

過去,該公司從州外服務部門訂購立體光刻設備(SLA)和選擇性鐳射燒結(SLS)零件。較長的交貨時間減慢了產品開發過程。這些原型還不夠堅固,無法用於物理測試。Stratasys經銷商CIMtech Inc.總裁Steve Kidd建議,通過提供內部功能來構建性能與生產零件幾乎相同的快速原型,Fortus熔融沈積建模(FDM)機器可以解決這兩個問題。吉德說:“我們提供了免費建造原型的機會,這樣他們就可以輕鬆看到價值。” “令他們驚訝的是,該部件足夠堅固,可以進行物理測試。

提供給客戶進行評估的FDM風扇葉片原型是使用ULTEM™9085樹脂製造的,因為它的高溫性能能夠進行功能測試。

為了說明FDM的優勢,RedDOT副總裁兼首席技術官Gary Hansen提供了一個客戶的示例,該客戶提供了具有三個需要與橡膠燈泡密封件配合的外殼的幾何形狀。RedDOT使用客戶的尺寸快速製作了原型,並且密封不正確。如果只建造一個住房的所有三個部分,則從SLS服務局花費3,000美元,或者花費120個小時,用FDM生產材料,花費1,000美元。因此,該公司製造了一個尺寸更小的原型,具有用於凹槽的深度和寬度的四種變化,以控制壓縮以與密封配合。

四個變體的FDM原型僅花費2.5個小時和10美元的材料。與使用服務局相比,Fortus系統將完整的三部分式房屋的建造成本降低了2,000美元,交付週期縮短了3週。漢森總結說:“ Stratasys解決方案能夠一次性生產生產級組件,這使我們能夠以更快的速度向客戶交付功能原型。” “ FDM原型比SLA和SLS原型更有用,因為它們可以用於物理測試,甚至可以作為評估單位的組件提供給客戶。這意味著我們幾乎肯定會在第一時間就完成設計,因此我們可以使客戶滿意並更快地開始產生收入。”

該FDM零件(俯視圖和側視圖)允許測試與橡膠密封墊配合的凹槽的四個變體。

Audi使用3D列印機生成逼真原型

瞭解有關奧迪Audi如何快速,準確地列印多色原型,使它們能夠測試形狀和功能的更多資訊,並使用Vivid Colors和J750 PolyJet列印機從構思到產品的反覆運算速度更快。

通用汽車

通用汽車打造了一款C8 Corvette原型機,該原型機可進行75%的3D列印

這家汽車製造商已經使用3D列印來幫助治療冠狀病毒大流行,還開發了用於生產的中置發動機Corvette。

●通用汽車在發布C8 Corvette之前廣泛使用3D列印。

●快速反覆運算和製造零件的能力幫助該汽車製造商迅速轉變為在冠狀病毒大流行期間為醫務人員提供遮罩罩。

●3D列印的零件還可以用於在交付最終零件之前在生產線上訓練機器人。

通用汽車錶示,如果您想知道何時會看到3D列印的生產零件,其中某些零件將很快“運用於”車輛中。通用汽車發言人告訴汽車和駕駛員公司,但這項技術只會在適當的時候使用,並且不會犧牲安全性。

在COVID-19之前,通用汽車已經在使用3D列印來幫助其開發包括Corvette在內的新車。然後大流行開始蔓延,汽車製造商便能夠迅速使用這些機器為醫護人員製造面罩。第一批出貨後,他們從醫院獲得了反饋,能夠快速反覆運算其設計。這種情況顯然是添加劑設計和製造團隊無法預期的。但是它說明瞭多虧了3D列印機,設計的調整和輸出速度才有多快。

“在支援COVID救援工作和支援第一線的工人以及坦率地說,我們公司的員工恢復工作方面,我們能夠快速進行3D列印並迅速啟用增材設計與製造總經理凱文·奎恩(Kevin Quinn)告訴《汽車與駕駛員》雜誌,奎因表示,3D列印已幫助通用汽車更快地製造零件和產品,而且以前做不到。

這種速度和能力延伸到中置引擎C8 Corvette。在向全球發布之前,該汽車製造商能夠製造出75%列印的75%的非運營版汽車。它使團隊可以確定所有東西如何組合在一起,還可以確保在製造過程中可以訪問項目和區域。如果出現問題,他們可以迅速進行更改。這就是通用汽車公司為英國及其他在錯誤道路上行駛的地區設計的右駕克爾維特原型車的方法。

在開發過程中,有一件具有機械3D零件的產品:可伸縮硬頂使用了廣泛的3D列印零件來評估過程中很早就打開和關閉的功能。如果有問題,他們可以迅速解決。

奎因說:“我們可以快速獲得原型零件。我們可以在一周內反覆運算五次該零件,以確保您獲得正確的設計。”

在確保將具有駕駛員輔助功能的車輛傳感器對準正確的方向時,這一點尤其重要。奎因說:“這就像是一個魔方的立方體。你不能更換相機。所要改變的是支撐支架,可以將其置於不同的角度。” “我們在開發工具上做了很多工作。幾乎每天都這樣做。”

MARC URBANO 汽車和駕駛員

團隊不僅使用零件來確保它們能很好地適應即將到來的車輛,而且還幫助生產線準備好製造該車輛。3D列印的物品可用於訓練將逐步製造車輛的機器人。增材製造部總經理Ron Daul對Car and Driver說:“您可以列印幾個零件,這足以使機器人能夠評估訪問點和可建造性。”

通用汽車的一些團隊確實預見到將來會有一個應用程式或服務可用,使所有者可以通過訂閱服務在家中下載和列印零件的時間。當然,這將需要更高質量的機器,它們所能處理的材料要比普通家用3D列印機所能處理的材料強得多。因此,不要期望它會很快發生。

到目前為止,通用汽車繼續在密西根州沃倫市的兩個新工廠投資3D列印。兩者都將幫助該公司繼續使用3D列印來開發和製造新車,並在需要時再次樞紐以幫助製造醫療設備。

MetroSnap 3D列印概念電動汽車

豐田汽車公司近日在拉斯維加斯舉行的國際消費電子展開幕日上隆重宣佈:豐田正在對日本名古屋的豐田汽車城的現代生活進行研究,並承諾將在富士山腳建造一個175英畝的未來之城——Woven City。

這個城市由氫燃料電池驅動,是生態系統內在聯繫的重要組成部分。居民和研究人員將會全天候地居住在這個“生活實驗室”中,並且推進城市自治、機器人技術、個人出行、智慧家居和人工智慧等方面的研究。

Woven City 意向圖

在Woven City中智慧出行是一項重要的研究,而3D列印技術則居於首要位置,正不斷吸引消費者的目光。在CES(國際消費電子展)上,瑞士定制汽車製造商Rinspeed的創始人Frank Rinderknecht也對此作出了隆重推廣。

儘管3D列印的汽車已經不是第一次出現在消費者眼中,像在幾年前的底特律車展上就有看到過3D列印汽車的介紹。

模組化結構設計可以讓車輛主體根據不同的車身選擇執行不同的功能,有點像Thunderbird 2

MetroSnap將是用於城市生活的下一代自動電動汽車領航者。它裝有電動傳動系統的“滑板”底盤,讓人不禁回想起2002年通用汽車公司的AUTOnomy概念,同樣是使用了氫燃料電池動力傳動系統以及四個輪轂電機。

另外,MetroSnap可以進行定制設計,底盤和車廂採用模組化的設計,使用獨立電池供電,可以根據不同的功能需求來定制,例如,它們可以適應計程車接送,包裹收集或在超市中導航。

Stratasys為這台MetroSnap製造了30多種內外部零件,包括內部的控制台、展示架、插座固定裝置和通風孔,外部的雷射雷達螢幕和牌照等等,均使用Stratasys的FDM和PolyJet技術進行定制,並創下了CES展會上的製造記錄。

Stratasy 3D列印的使用,為MetroSnap的設計和開發帶來了很多驚喜。

例如,車廂內的中控台必須耐用且輕巧,以提供最佳的燃油和速度效率,使用Stratasys的Nylon 12 CF材料,就能獲得具有高剛度重量比和結構強度的零件;

又如,車輛外部的3D列印感測器蓋是由Stratasys的ASA材料製造而成,具有先進的性能,可以承受極端天氣條件和紫外線輻射,而且還有一個顯著的優勢 — 節約時間,幾個小時即可完成生產,這是在傳統製造中無法比擬的。

再如,Stratasys的J850 3D印表機配備了多種材料和全彩色3D列印功能,可以在短時間內對MetroSnap的元件進行顏色匹配,從而有助於加快車輛的總體設計和開發速度。

“ 使用Stratasys 3D列印,我們能夠在很短的時間內設計和製造MetroSnap的定制零件,從而加快車輛設計的速度並打破傳統生產製造過程的局限性。對於這樣的專案,每一個要素都是經過重新設計和測試的,3D列印的製造時間很短,可以替代傳統製造方式,使您可以靈活地進行設計和生產。

—Rinspeed 創始人

Frank Rinderknecht

計程車的車廂內部

MetroSnap有多酷?點開看看吧