產業應用

應用案例

METHOD X參與登月任務

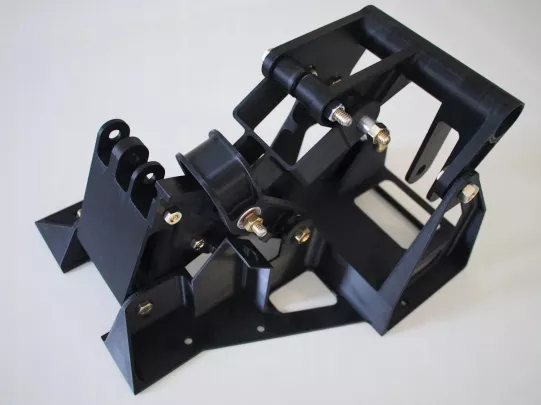

總部位於麻塞諸塞州的火箭推進系統專業公司 Triton Space Technologies 使用 MakerBot Method X為參與 2021 年登月任務的客戶製作功能閥原型,成功的將生產時間從數天縮短至數小時。

Triton Space Technologies 總裁兼首席執行官 Luke Colby 表示:

「一位參與 2021 年登月計畫的客戶委託我們為其製造一些閥門。我們要創建一個功能性的閥門原型,以檢查所有零件是否可以正確裝配,以及內部零件是否能按預期方式滑動和移動。我們並沒有真正期望 METHOD X 能夠保持滑動零件移動所需的公差,但它做到了。」

METHOD X

MakerBot 於 2019 年 8 月推出 METHOD X 3D 印表機,距其前身 METHOD 面世不到 12 個月。

兩種印表機之間的主要區別是:

●METHOD X 可以列印更具挑戰性的材料,例如 METHOD X ABS。

●METHOD X 專為填補桌面印表機和工業級印表機之間的市場空白而推出,旨在為製造類專業人士提供技術等級更高的設備。

今年早些時候,3D 列印材料提供商為 MakerBot 的 METHOD X Polymaker認證了三種聚碳酸酯 (PC) 材料。

●Polymaker PC-PBT

●PolyMax PC-FR

●PolyLite PC

這使 METHOD 可以列印的材料達到了九種。

Colby 過去曾使用過大型工業級 3D 印表機,因此他對桌面印表機是否能製作真正的功能性原型十分好奇。

“METHOD X 3D 印表機已演變成為一種工具,在零件生產過程中為我們提供了高度可靠性,”他說道,“這對於我們的業務至關重要,尤其是與其他 3D 印表機相比,因為使用其他印表機生產的最終零件有可能不符合預期。METHOD X 通過幫助我們在設計階段更早地應對問題來降低風險,這是非常重要的優勢。”

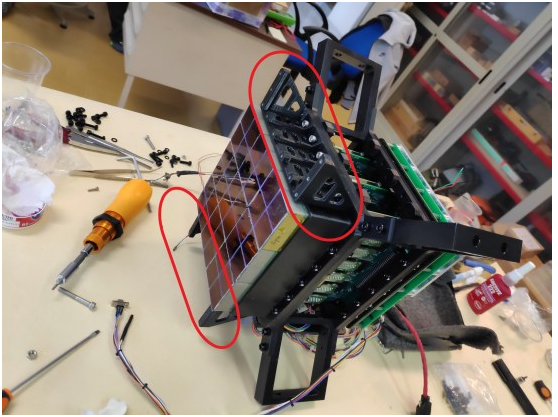

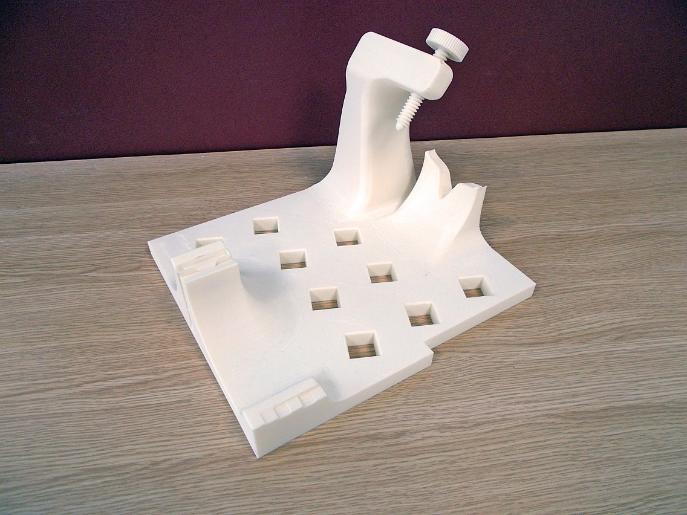

▲圖片來自 Triton Space Technologies

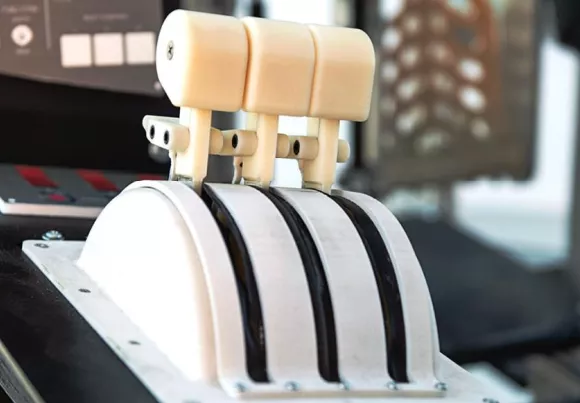

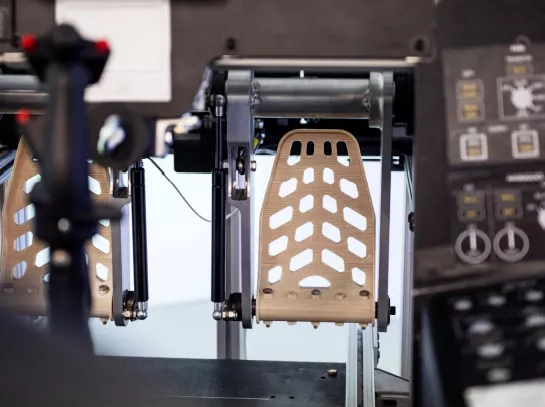

Triton 使用 METHOD X 為 2021 年登月任務製作閥門原型

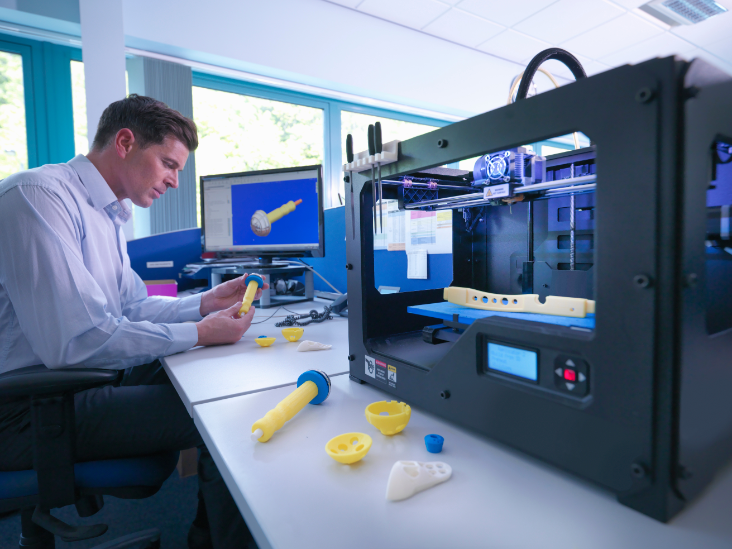

將3D列印技術引入內部

在使用 METHOD X 之前,Triton 在其機械車間中使用鋁板製造原型,每個原型需要兩到三天才能製作完成。這一過程還會浪費大量材料。此外,Triton 也會將原型製作工作外包給 3D 列印服務機構,但這不僅延長了製作原型的時間,又並不總能提供可用的零件。

“我們的設計意圖十分明確,因此在列印時,我們知道零件是否會起到作用,”Colby 解釋說,“但如果我們必須將設計交給外部機構,零件的朝向可能並不正確,這對我們毫無益處。”

這促使 Triton 在內部 3D 列印原型,在生產過程中賦予團隊更大的控制力度和靈活性。

Colby 繼續說道:

現在,如果設計不正確,或我們想進行更改,我們可以迅速自行完成,可靠的 METHOD X 使我們可以將零件設置為整夜列印,並確信在早上即可獲得列印好的零件。我們可以使用應用程式遠端查看列印進度。這是一項非常實用的功能。

▲圖片來自 Triton Space Technologies

METHOD X 助力 Triton Space Technologies 生產具有航空航太領域所需公差的功能性原型。

由Stratasys支持

為製作滿足航空航太工業公差要求的功能性原型,Triton 使用了 Stratasys 的 SR-30 可溶性支撐材料。

用可溶性支撐材料生產原型可以減少對零件進行銼削或打磨的需求,同時保持零件的功用。3D 列印還可以用更少的單個零件生產更複雜的幾何形狀。

借助 METHOD X,Triton 能夠以耐用的工程級 ABS 列印原型,該公司對 MakerBot 的尼龍碳纖維材料的潛力充滿期待。

Colby 表示:

我們還使用 METHOD X 為小型火箭發動機的歧管制作噴油器頭組件原型,我們的設計想法是,該元件應該有一個共同滑移面,可以同時打開兩種推進劑的流動通道。傳統製造方法根本無法實現這一點,因為最終要組裝許多不同的零件,並且零件間有很多密封件。

METHOD 模組化的擠壓噴頭使我們可以不斷擴展和改進對不同材料的利用。這對我們來說尤為重要,因為大多數產品幾乎是在購買後就立即過時。

想瞭解更多Stratasys 在各行業中的應用案例,以及列印機和材料的更多資訊,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

航空航太導入積層製造技術是趨勢

航空航太科技自形成以來,就不斷汲取基礎科學和其他應用科學的最新成就,高度綜合各領域的最新成果。可以說,它是綜合性尖端科技的象徵和結晶,也一直被譽為工業皇冠上的璀璨明珠。

航空航太科技自形成以來,就不斷汲取基礎科學和其他應用科學的最新成就,高度綜合各領域的最新成果。可以說,它是綜合性尖端科技的象徵和結晶,也一直被譽為工業皇冠上的璀璨明珠。

隨著工業4.0時代的到來,3D列印技術被越來越頻繁運用于“智慧生產”中。基於對複雜精密構件快速製造、對昂貴材料降本增效和對重型材料輕量化的各種需求,一貫“高冷”的航空航太企業也紛紛步入3D列印時代,頻頻將這一技術應用於零部件製造中。

一直以來,航空航太領域都是Stratasys的重要垂直市場之一。

基於先進的FDM 3D列印技術和航太級材料,Stratasys在業內積累了很多成功的應用案例,並為眾多航空航太和國防軍工企業提供了專業的3D列印解決方案。

近日,航空航太公司Boom Supersonic首次推出超音速XB-1飛機,使用了增材製造技術製造的大量零件,包括21種主要與發動機相關的組件。XB-1的複合結構包括3700多個零件,為解決建造演示飛機的艱巨任務,Boom決定向3D印表機製造商Stratasys尋求幫助。

雙方一拍即合,Stratasys使用F370和Fortus 450mc 3D印表機為Boom開發了200多種相關工具、原型和測試台零件。

兩家公司還達成了一項長期協議,未來還將利用Stratasys的F900系統生產Boom超音速飛機的最終用途零件。

其實,這早已不是Stratasys與航空航太企業的首次合作。近年來,許多至關重要的飛行零件都由3D列印完成,並獲得了在商用飛機中的最終用途認證。

比如由Stratasys與Additive Flight Solutions(AFS)和新加坡飛機專家SIA Engineering Company(SIAEC)合作的零件,已獲得AS9100D認證—符合管理航空、航太和國防部門的嚴格品質管制準則。

又比如霍尼韋爾航空航太公司(Honeywell Aerospace)採用3D列印的#4/5軸承座也已獲得聯邦航空管理局(FAA)認證。

此外,在飛機內飾認證解決方案中,Stratasys基於Fortus 900mc生產級3D列印機制作的飛機內飾零件,也完全符合FAA和 EASA嚴格認證要求。

總部位於中國香港的WesternTool&Mold目前正在使用Stratasys 3D列印技術生產具有複雜外形和少量需求的飛機零件,如頭等艙頭頂行李箱儲物櫃和衛生間組件。通過直接使用CAD,可以在設計過程的早期測試零件,從而節省數十萬美元的製造成本。

而在3D列印材料方面,Stratasys也頗受知名企業的青睞。其推出的Antero 800NA材料(聚醚酮酮(PEKK)的一種)本月最新通過了波音公司的認證,意味著這種材料可以用於環境控制管道等應用。

不僅可廣泛用於商用飛機,未來在軍用航空領域,也有極大的空間用於改裝、升級軍用飛機。

基於對航空航太及國防軍工領域的諸多成功實踐經驗,Stratasys希望能與更多業界夥伴合作,共同推進增材製造技術在該領域的進一步發展,幫助更多企業簡化航空航太業務,縮短組件的交付時間。

Boom Supersonic

Boom Supersonic正在努力實現這一目標!一起來看一下!

超音速商用飛機研發公司Boom Supersonic又給自己設下新挑戰!制造出以2.2馬赫速度飛行的客機,加一次燃料即可飛行8300公裏,並發揮最大的經濟效益。之前,Boom Supersonic創造了“協和式”超音速飛機,但其需要和其他國家合作制造。

如今,Boom開始利用覆合材料和現代技術進行制造。Boom轉向FDM技術,與Stratasys建立了合作關系,並采用Stratasys F900 Fortus系統為其客機制造飛行途中所需的部件,其中包括為XB-1制造部件,並計劃今年進行飛行測試。

Stratasys宣布Boom已經獲取整套飛機內飾解決方案(Aircraft Interiors Solution,簡稱AIS),這是一套用於制造飛機內飾的附加組件,類似於Boom已有的制造工具包。AIS旨在幫助航空公司取得資格,從而生產符合航空標準的部件。眾所周知,空中客車公司、通用電氣公司和波音公司都將在飛機上安裝大量3D打印部件,並且這些3D打印部件可以定制化按需按量生產。到目前為止,3D打印技術在客艙內飾領域取得了重大進展。

Boom的XB-1生產主管Mike Jagemann說道:

在與Stratasys合作中,我們采用Stratasys F370和Fortus 450mc 3D打印機,生產了200多個部件,用於工具、原型設計和測試工作台。令我們欣慰的是,有了這些打印機,我們可以現場按需定制化打印,無需從供應商手中購買,節省了數百小時的工作時間,節約成本,使設計周期能夠快速疊代。

Stratasys的美洲總裁Rich Garrity表示:

Boom Supersonic正在努力實現超音速航空旅行。目前,我們已經可以通過3D打印技術為其提供可靠可重覆使用的工具、夾具和固定裝置,但是我們仍需努力,為其制造堅固、耐用、輕量型產品級的飛機部件。

Stratasys 3D列印為國際空間站中的義大利望遠鏡提供了動力

雖然3D列印正在改變世界各地零件的製造方式,但該技術也開始改變其上面的事物。

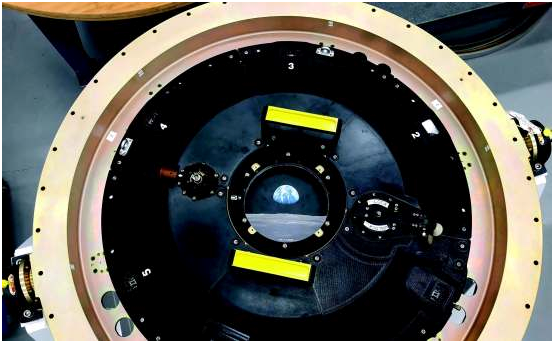

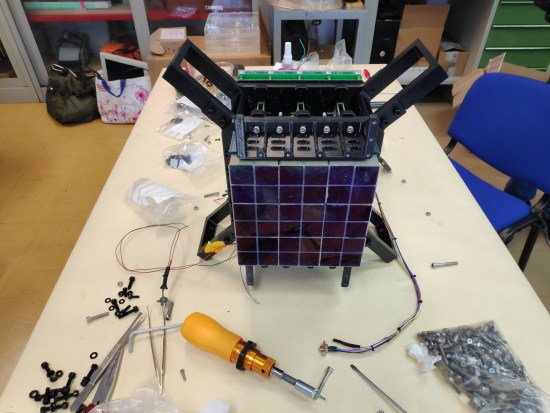

最新的例子:義大利的國際核子物理研究所(INFN –國家核子物理研究所)使用FDM®3D列印技術,生產了認證的3D列印零件,供國際空間站(ISS)使用。作為義大利航天局(ASI)與俄羅斯航天局“ Roscosmos”之間的一項臨時雙邊協議的一部分,INFN使用其Stratasys Fortus 450mc FDM 3D列印機生產了同類產品中的首創的整個機械結構。目前位於國際空間站上的宇宙紫外線望遠鏡,是在ASI的協調下實現的。

為了研究國際空間站的地面和宇宙紫外線的發射,名為“ Mini-EUSO”(用於極端宇宙空間天文臺的多波長成像新儀器)的望遠鏡最近被發射到聯盟號火箭上,並成功放置在面向地球的窗戶上ISS的俄羅斯Zvezda模塊。

“ Mini-EUSO繞軌道運行約90分鐘,記錄了視線內的所有空間和大氣物體及事件,包括夜空產生的紫外線排放,瞬態發光事件,流星,空間碎片等,”首席研究員Marco Ricci解釋說。納斯尼納裡·迪·弗拉斯卡蒂(Nasionali di Frascati)國際實驗室實驗室(FNF)和國際合作實驗室(INFN)國家經理EUSO SPB2義大利。最終的科學目標是製作一個在UV範圍(300-400 nm)中的高解析度地球圖,該圖有望顯著推進宇宙射線的研究,同時也可作為未來太空任務的重要實驗。

3D列印對該項目的影響已經發生了變化。通過在Mini-EUSO機械結構的整個生產過程中使用3D列印聚合物,該團隊將項目的總成本降低了十分之一,並且每年節省了一年的開發時間。裡奇說:“對於我們來說,這是令人難以置信的結果,我從未想過3D列印。”

羅馬INFN機械設計與製造部負責人Tommaso Napolitano表示,生產Mini-EUSO的機械結構面臨若干挑戰。最值得注意的是,該團隊需要的材料應能滿足航空航太工業和ISS的嚴格認證要求,並能承受火箭發射的機械應力和振動。

Tomasso說:“我們探索了在達到材料認證的同時可以達到預期性能的多種方法。” “我們甚至用鋁製造了完整的原型,鋁是航空航太中最常見的材料之一。但結果出乎意料之外–結構太重,無法提供內部電流所需的絕緣。”

ULTEM™9085樹脂被證明是理想的替代品。這種材料不僅非常耐用,而且重量輕,具有出色的絕緣性能,並且具有化學和耐熱性。“可以說,沒有能力在這種材料上印刷Mini-EUSO結構,我們將無法滿足ISS的安全和重量限制,” Tomasso說。

由ASI協調和資助的Mini-EUSO項目是由JEM EUSO協作(聯合實驗任務–極限宇宙空間天文臺)開發的,該項目是更廣泛的國際計劃,包括法國,德國,義大利,日本,波蘭,俄羅斯,斯洛伐克,瑞典,瑞士和美國。該計劃旨在探索太空中超高能宇宙射線的起源和性質,並將在未來三年內將3D列印的Mini-EUSO望遠鏡留在國際空間站上。

理奇說,Mini-EUSO記錄的第一批數據的結果令人鼓舞。

他說:“我為項目的執行方式感到非常自豪,並對取得的成就感到非常興奮。” “對我來說,現在很清楚3D列印如何為科學研究的未來成功和技術進步做出重大貢獻。”

INFN是一家義大利政府研究機構,負責促進,協調和開展核,亞核和天體物理學方面的科學研究。實驗室的Nazionali di Frascati實驗室(LNF)是INFN的四個國家研究中心之一,該實驗室還與義大利主要大學合作,作為其研究活動的一部分。在LNF,該團隊有幾台Stratasys FDM 3D列印機用於其生產工作,其中最新的是來自Stratasys本地合作夥伴CAD Manager(隸屬於Energy Group)的另一台Fortus 450mc。此外,該團隊最近首次引入了PolyJet 3D列印,以進一步促進其設計工作。

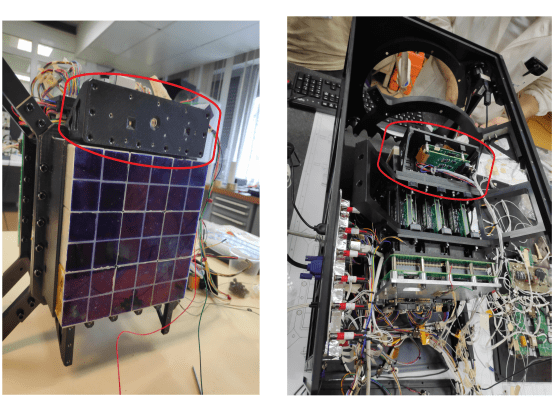

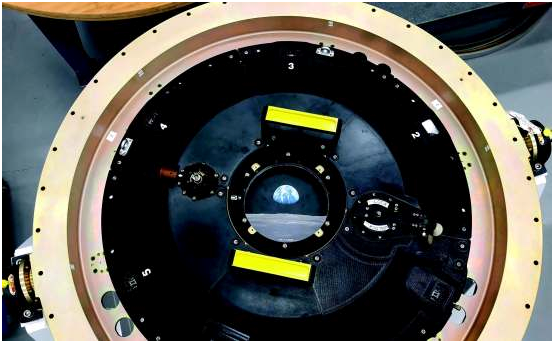

3D列印的微型EUSO成功放置在國際空間站俄羅斯Zvezda模塊的面向地球的視窗上。

太空3D列印

Mini-EUSO(極端宇宙空間天文臺)望遠鏡的紫外線傳感器部分,現在正在俄羅斯Zvezda艙的國際空間站飛行。 將用於將光電倍增管檢測器安裝在平坦焦平面上方的支架,是通過符合空間要求的Ultem 9085燈絲在Stratasys F450系統上進行3D列印的。

(圖片由義大利國家核子物理研究所(INFN)提供)

從最近與國際空間站(ISS)連接的,成功的載人航太X發射到第一階段無人駕駛諾斯羅普•格魯曼公司 / 洛克希德•馬丁• 阿耳提米斯• 歐米加航太飛機的發射計劃,參與太空項目的時間真是太酷了。在2021年春季首次亮相!在這些引人注目的項目之間,發射了數百枚小型衛星,無論是227公斤的Starlink還是1公斤的CubeSat。(根據美國太空部隊的太空監視網絡,目前有3000多顆活動中的衛星在軌。)

貫穿這些技術成就的一個共同點是使用3D列印的聚合物零件,不僅用作製造工具和固定裝置,還用作經過飛行認證的最終用途組件。已經使用的應用程式包括:

–總線結構,航空電子和電氣系統的外殼,外殼和蓋

–線束的安裝/佈線支架和線夾

–隔離不同機載實驗的屏障結構

這些應用的數量和種類可能會讓您感到驚訝,特別是用Stratasys 熔融沈積建模(FDM)印刷零件所演示的零件,該零件由兩種當前選擇的材料之一製成:Ultem 9085和Antero ESD(Antero 840CN03)。

結實,輕巧,可用於太空的材料

如果一個行業需要輕質零件,那就是航太工業。裝載到火箭上的每一公斤都需要用物理學確定的昂貴燃料來產生推力,以將其推向地球重力。此外,大多數組件都是一種或很小的體積。難怪工程師們已經工作了數十年,用有效,重量輕的聚合物代替緻密金屬。

這些聚合物必須滿足嚴格的機械性能要求:

• 高強度重量比

• 耐熱高達320F / 167C

• 對各種醇,溶劑和油具有化學耐受性

• 不易燃

• 不易氣體外洩

除此之外,還需要以與增材製造相容的形式進行工作,並且材料選擇的數量會減少。但是,有兩根絲達到了等級。

Ultem 9085是由SABIC開發並以原始形式銷售的聚醚醯亞胺(PEI)熱塑性塑膠。Stratasys使用嚴格的質量控制將其轉換為可以在其最大的工業列印機上運行的長絲,並且還提供包括詳細的生產測試數據和可追溯的批號的認證等級。

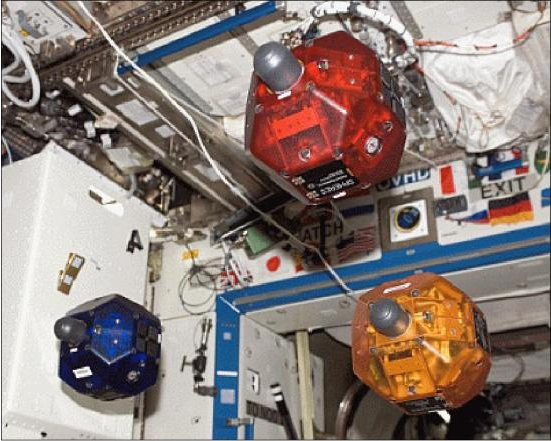

自2011年以來,Stratasys Ultem 9085零件已通過認證並已在飛機上飛行,並且自2013年起已成為航天器的關鍵組件,例如通常用於補充國際空間站的諾斯羅普•格魯曼•安塔雷斯飛機。麻省理工學院 / NASA艾姆斯研究中心的同步位置保持,接合,定向實驗衛星(SPHERES) 是使用Ultem 9085零件的一個不尋常的項目。自2006年以來,這些彩色納米衛星的各種反覆運算形式(看起來像排球大小的骰子)已在國際空間站內漂浮,其最初目標是測試遠程式控制制集合點並停靠兩個或多個失重所需的演算法和傳感器。衛星型結構。

從那時起,已經建造了許多不同的版本並交付給國際空間站的宇航員。高中和大學生都大量參與設計實驗,以測試微重力下的材料的物理和機械性能,例如無線電力傳輸。2014年,“ Slosh”項目使用Ultem 9085零件來幫助連接單元,以研究流體的行為,例如容器之間的燃料晃動。

國際空間站上的三架MIT / NASA艾姆斯研究中心的同步定位,參與,定向實驗衛星(SPHERES)。由AA電池供電,這些納米衛星的版本在美國命運實驗室模塊中用於評估“編隊飛行”和其他演習,並用於研究無線電力傳輸等概念。一些反覆運算包括Ultem 9085製成的3D列印零件。(圖片由NASA提供)

最近,在2020年5月,美國國家核子物理研究所 (INFN)的義大利研究人員依靠Ultem 9085在其紫外線望遠鏡中製造了幾個最終部件,該部件現已在國際空間站上運行。這套設備被稱為Mini-EUSO(極端宇宙空間天文臺),是對陸地和宇宙UV輻射進行多組件/多年研究的一項內容,現已安裝在ISS俄羅斯的對地窗戶中Zvezda模塊。

參與Mini-EUSO的科學家指出,3D列印為定制支架的開發和製造過程節省了很多時間,該支架將光電倍增檢測器連接到焦面的頂部和底部,甚至可以在鏡頭的“後期”進行修改。設計過程。它們的使用還節省了幾公斤的上傳質量。

Mini-EUSO(極端宇宙空間天文臺)現在正在俄羅斯Zvezda艙的國際空間站飛行。上圖:3D列印的Ultem 9085支架(紅色)的特寫鏡頭,用於將檢測器單元安裝到焦平面的上下邊緣(藍色/紫色正方形)。左下:在支架上添加了3D列印面板。右下:包含電子設備的最終單元,安裝在完整的Mini-EUSO儀器外殼中。(圖片由義大利國家核子物理研究所(INFN)提供)

靜電耗散PEKK:Antero ESD

儘管Ultem 9085已被證明對許多天基應用極為有用,但對於某些應用,甚至還需要更多功能。一直在尋找一種靜電耗散的燈絲,該燈絲還具有出色的化學,機械和火焰/煙霧/毒性特性。美國國家航空航天局戈達德航太中心成為Stratasys隨後開發Antero ESD(Antero 840CN03)的推動力,後者是基於已經成功的Antero 800NA製成的燈絲。

兩種Antero產品均基於聚醚酮酮(PEKK),一種高強度,耐化學腐蝕的材料。此外,ESD版本還裝有碳納米管短切纖維,提供了適度導電的“出口路徑”,可自然消散正常運行期間積累的任何電荷。它還可以防止粉末,灰塵或細小顆粒粘附在表面上。

美國國家航空航天局(NASA)於2018年以支架的形式首飛了Antero ESD零件,該支架將光纖電纜平穩地固定在適當的位置。它位於名為“冰,雲和陸地高程衛星2(ICESat-2)” 的氣候變化監測衛星內部。該衛星由當時的諾斯羅普•格魯曼創新系統公司(現為諾斯羅普•格魯曼航太系統公司的一部分)製造和測試。該儀器本身稱為高級地形鐳射測高儀系統(ATLAS),是一種基於空間的鐳射雷達單元。該衛星由NASA戈達德太空飛行中心建造和管理,可監視極地冰蓋厚度變化等數據。

朝著NASA先進地形鐳射測高儀(ATLAS)儀器的背面顯示了Stratasys Antero ESD(Antero 840CN03)3D列印部件(黑色彎曲支架,用於固定光纖)。該設備於2018年發射,在冰,雲和陸地高空衛星2(ICESat-2)衛星上運行。(圖片由NASA提供)

倒數啟動

更大的Antero ESD應用程式(以多種方式擴展)正在等待其首次亮相,其中包括 由洛克希德•馬丁航太系統公司設計和製造的Orion模塊的各個部分。作為NASA 阿耳 carry 彌斯計劃的一部分,該飛船最終將把宇航員帶到月球及以後,首次非月球軌道定於2021年春季發射。

獵戶座飛船的對接艙口蓋完全由Antero ESD印刷的部分製成。六個具有復雜曲線和切口的扇形小節配合在一起,形成一個直徑一米的帶中心孔的環。(如果使用了Ultem 9085,則零件將需要第二層塗層或鍍鎳層以偏轉靜電荷,從而使Antero ESD選項非常吸引人。)

準備,設置,列印,啟動!

用Stratasys Antero 840CN03 3D列印的Orion航天器六件式艙口蓋的整體視圖和特寫鏡頭,這是一種碳納米管纖維填充的PEKK熱塑性塑膠,具有ESD性能。整個外殼直徑約為一米。(圖片由洛克希德•馬丁太空系統公司提供)

(文章轉載自:http://www.padtinc.com/blog/3d-printing-for-space-fdm-materials-on-real-missions/)

想瞭解更多Stratasys 在各行業中的應用案例,以及列印機和材料的更多資訊,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

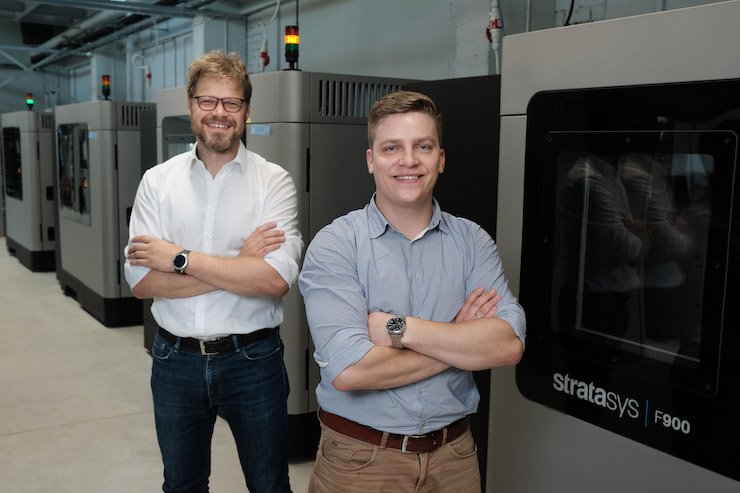

Stratasys有史以來最大的航空訂單之一

圖說:AM Craft聯合創始人JanisJātnieks和Didzis Dejus與四台大型生產級Stratasys F900 3D列印機合影(圖片來源:Reinis Inkens)

拉脫維亞服務提供商 AM Craft購買了四台F900熔融沈積建模(FDM)系統後, Stratasys記錄了其有史以來最大的航空航太訂單之一。

該訂單代表數十萬美元的投資,將補充已經安裝的四個Stratasys Fortus F450mc 3D列印系統。這八種FDM 3D列印能力將一起設在裡加的新工廠中,並有助於為組成AM的供應商和航空公司生產可認證的3D列印零件,以用於各種飛機內部應用,包括座椅,鑲板和管道Craft的客戶群。

AM Craft的裡加工廠將於2020年第四季度開業,而對3D列印的最新投資使該公司成為EMEA地區最大的以航空航太業為重點的獨立3D列印服務機構之一。利用Stratasys的ULTEM 9085等材料通過空客認證,並用於為A350 XWB飛機生產數千個零件,並通過與Craft AM的姊妹公司Baltic 3D的合作與認證公司Magnetic MRO合作,拉脫維亞的服務提供商是希望以增材製造一系列經過認證的航空部件。

圖說:救生背心隔室門,其內部結構僅使用高性能ULTEM 9085樹脂製成

(圖片來源:Reinis Inkens)

“最近幾年,主要飛機OEM廠商對3D列印生產零件的需求不斷增長,” AM Craft的聯合創始人兼首席執行官JanisJātnieks說道。“儘管COVID-19在過去幾個月中震驚了整個行業,但我們仍在努力通過重塑客運飛機來重返貨運領域的努力,以及旨在提高客戶安全措施和改善飛行中客戶體驗的項目-例如,通過提供移動設備充電站和Wi-Fi基礎設施。在這種情況下,添加劑要比慢速和昂貴的傳統方法領先。

“使我們能夠在實際應用中實現這一商業案例的主要支柱之一是Stratasys的基於FDM的可重複性極高的3D列印技術,並結合了航太級材料(如ULTEM 9085樹脂)。至關重要的是,這使我們能夠滿足有關認證的嚴格規則和法規,這些要求要求每個製造的零件都具有最高水準或可重複性和可追溯性。”

對於Stratasys而言,這是對其航空航太領域FDM 3D列印產品的又一次驗證。該公司將航空業視為主要的垂直市場之一,其中包括Diehl Aviation,Boom Supersonic和Marshall Aerospace and Defense等用戶,他們在內部飛機應用中部署增材製造。

“由於COVID-19大流行使世界重新思考供應鏈戰略,因此AM Craft已經領先一步,” Stratasys製造解決方案總監Yann Rageul說道。“ Stratasys FDM技術所提供的靈活性使航空航太製造商可以改變齒輪並響應供應鏈短缺而快速生產個人防護設備,這正是這些航空航太公司實現其客艙定制目標的能力。從供應鏈中斷中恢復以及定制客艙都需要可重複,具有成本效益的小批量製造,而這正是AM Craft在Stratasys上進行的投資。”

(文章來源:https://www.tctmagazine.com/additive-manufacturing-3d-printing-news/am-craft-purchases-4-f900-fdm-3d-printers-as-stratasys-recor/)

One Click Metal金屬列印無人機

這台無人機是不是很漂亮?????

工業設計師Till Blaser 使用Autodesk Fusion 360設計了無人機框架,透過One Click Metal的技術來進行金屬列印,經過後處理過程,加上其他零部件,包含頂部有一個攝影鏡頭,而組裝成一架完整可飛行的無人機。

【後處理過程】

從MPURE設備中取出無人機框架並後處理的操作流程:

- 打開粉艙後,將成型板取出,從底層鋸斷列印件(無人機框架)

- 清除支撐部位的金屬材料

- 將無人機框架作噴砂處理

接著,我們就可以用這個框架去建造一架可飛行的無人機。是不是很簡單!

(*特別感謝Peter Champneys ,身為Fusion 360專家全力支持我們完成無人機框架的設計製造。)

●延伸閱讀:OneClickMetal金屬列印系列

Moog Aircraft Group

令人印象深刻的效率

自1950年代成立以來,穆格飛機集團(Moog)就一直為軍用飛機市場提供工程和先進技術。今天,該公司被認為是為世界上性能最高的飛機製造先進解決方案的世界領導者。

“能夠在短短幾個小時而不是幾週的時間內嘗試設計構思,進行測試並據此進行重新設計的能力,已經使我們改善了工作量,並減少了整個生產過程中手工操作損壞的發生。”

─ 青年穆格航空集團James Stuart

穆格(Moog)的Wolverhampton工廠決定做出重大承諾,以改善其CMM檢查的內部能力。這包括為每個加工零件的檢查操作使用專用夾具。傳統上,夾具和零件對準工具外包給外部供應商,後者由工具鋼製成。“基於CMM改善項目所涉及的固定裝置數量,這將是一筆可觀的支出,”穆格飛機集團製造工程經理James Stuart-Young解釋說。

“此外,從圖紙發佈到收到成品夾具,外包過程通常需要四到六週的時間。經過成本與收益分析之後,我們評估了內部生產這些固定裝置的方式,這些方式可以減少計劃的交貨時間。由於生產速度快和零件成本低,3D列印是首選的製造方法。“ Moog在評估階段審查了許多選擇,並選擇了Stratasys Fortus 380mc 3D列印機,因為它滿足了所有必需的技術標準。 Stuart-Young說,Fortus 380mc在採樣過程中生產出了更穩定的零件。此外,外殼和印刷材料滿足了我們的需求,而且價格在我們的預算之內。

內部生產、重新控制生產順序

Moog的Fortus在CMM檢查夾具的生產中已接近全部使用。CAD技術可對複雜形狀進行建模,因此可以在單一設置中以有利於多種功能的方式定向零件。關於材料的選擇,Stuart-Young說:“夾具需要對溫度和紫外線穩定,因此我們選擇了ASA象牙。” ASA是紫外線穩定的生產級熱塑性塑膠,可提供強度和高質量的表面光潔度。

在引入3D列印之前,穆格將所有工具和固定裝置的生產分包了出去。CAD技術可對複雜形狀進行建模,因此可以在單一設置中以有利於多種功能的方式定向零件。Stuart-Young說:“內部生產的能力使我們重新控制了優先生產的順序,以適應客戶計劃的需求。” “製造時間因我們要列印的零件範圍而異,但是對於CMM固定裝置,大約需要20個小時。而且,過去花費超過2,000英鎊的固定裝置現在可以製造幾百磅。”

Moog為伍爾弗漢普頓(Wolverhampton)現場生產的每個機加工部件生產專用的CMM夾具。

可溶支撐材=更高的效率

為了獲得更高的原型製作效率和生產效率,Moog使用Stratasys SR-30和SR-100可溶性支撐材料進行自動免提去除。Stuart-Young說:“我們將印刷零件放入清洗槽中以溶解可溶的支撐材料。” “然後將夾具存儲在CMM機床附近,以方便檢修。” 如今,穆格的Fortus 380mc每週7天,一天24小時不間斷運行。

此外,組裝與測試與開發工程等部門已經意識到製作複雜的工具和固定裝置可以節省時間。使用3D列印機,工程師可以部署不同的層厚度以相應地更改列印時間。Stuart-Young總結道:“能夠在短短幾個小時而不是幾小時內嘗試設計想法,進行測試並據此進行重新設計的能力,使我們在整個生產過程中改善了工作量並減少了人工搬運損壞的發生,” Stuart-Young總結道。

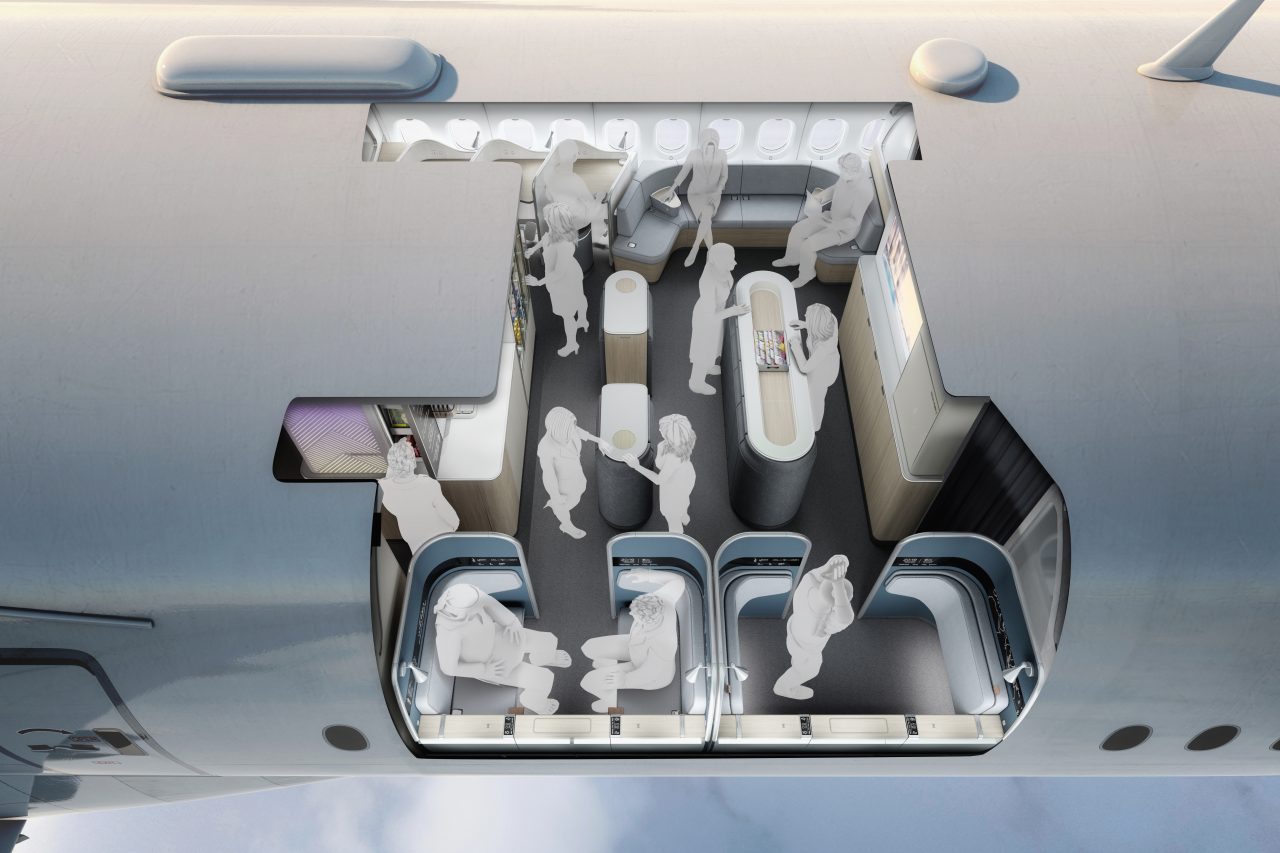

3D列印重新定義航空室內設計的未來

在接下來的幾年中,客運量將成倍增長,迫使航空公司訂購數千架新飛機。

重大投資將主要用於創新內飾。這些解決方案不僅將為乘客提供良好的飛行體驗,而且還將在堅固性,成本效益和減輕重量方面達到建築標準。

內飾:發展的主要領域

Paperclip Design設計的孔雀套房可以從具有兩間臥室的套房轉變為帶雙層床的家庭房。

重新設計內部空間將導致為客艙,座椅,車載廚房和浴室創建新模塊。這些創新還將包括空調,電動,電子客艙管理,飲用水和廢物處理系統。

另一個有趣的發展領域是機上娛樂和連接市場。該行業包括旨在娛樂旅客旅行的軟件和設計。

實際上是在顯示阿聯酋航空B777-300ER中心套件中的“窗戶”。

新時代的到來

與其他部門(例如消費電子市場,其法規不太嚴格)不同,航空航太行業相當保守。但是,我們正處於一個新時代的曙光,它正在見證創新技術的廣泛實施。

根據空中客車公司的說法,3D列印將對該行業產生革命性的影響。因此,得知該公司在其A350 XWB中引入了2700多個3D列印塑膠部件就不足為奇了。

採用FDM技術的3D列印

FDM技術是3D列印過程。熱塑性材料被加熱並從固態變為半液態,從而使相鄰的層可以焊接在一起。與使用更常規的方法生產相同零件相比,Spring Srl使用的FDM技術顯著減少了時間,重量和成本。此外,3D列印可以產生高度複雜的幾何形狀。這項技術開闢了可能性的新世界,這意味著工程師可以完全重新考慮每個對象。這些重要的好處引起了航空航太工業的關注。

Spring Srl:航空航太業的第一大合作夥伴

公司可以從Spring Srl在增材製造業務領域20多年積累的豐富知識,專有技術和專業知識中受益。Spring在航空航太製造零件方面取得的卓越成就使該公司獲得了AS9100:2016認證,旨在滿足該行業的嚴格要求。

選擇Spring的經驗可使公司在競爭者中佔據優勢,從而使他們能夠將具有高附加值的創新產品投放市場。

知名建築師兼設計師Neri Oxman

我們與知名建築師兼設計師Neri Oxman進行3D列印和設計聊天

Oxman最近與我們分享了她的創意和設計過程,以及3D列印技術如何將她的想法變為現實,使她不僅可以設計複雜的形狀,還可以在設計過程中快速反覆運算並在旅途中優化結構和美學。

我們有機會對Neri進行了追趕,並詢問了Neri突破界限的願景,過程和工作。而且,當然,她使用3D列印。

您在哪裡找到靈感,以及如何將3D列印等技術因素考慮在內?

我在所有事物中都能找到靈感,並認為月亮的每一天和每一天都是福氣!感恩會使人在繼續挑戰現狀的同時承擔更大的責任。

印刷被認為是一種技術,旨在創建三維對象,並以逐層方式連續添加材料。但是,除了這種技術的專有技術外,它還提供了將形狀的創造與其構造方法聯繫起來的方法,使我們回到了工業革命之前的古老工藝傳統。

3D列印如何增強和提高您將藝術視野變為現實的方式?

從一開始就一直是我們工作的核心,而實際上是從2002年我們開始將印刷作為設計過程的一部分以來,一直尋求創造一種“有魅力的”材料,使其能夠根據所需的結構和環境條件進行轉換。 。3D列印是能夠以加法方式創建對象的幾種方法之一。儘管距離生物學的發展還很遙遠,但增材製造(尤其是多材料3D列印)使設計師能夠將復雜的幾何形狀的創建與同樣複雜的材料組成相結合。

利用規模和材料成分的能力可以創建在解析度和復雜度上都接近自然結構的偽像。對像不再是具有均勻特性的離散零件的組合。而是像器官一樣,它們可以在計算上“生長”並3D列印以形成異構的多功能構造。

自加入3D列印以來,您的創作過程如何演變?

在我團隊的工作範圍內,我們希望認為他們選擇了我們,而不是選擇要使用的材料和技術。我們喜歡使用材料系統而不是材料系統。

當我們選擇一個材料系統時,跨尺度“破解”其屬性變得更加容易。在我們的工作中,選擇材料系統直接與我們創建的用於處理該系統的技術相關聯。我們非常高興與古老的材料(如絲綢,生物聚合物甚至玻璃)一起工作,從而找到了使它們成型的新方法。

與Stratasys共同創造的一些例子是什麼?

Monocoque 是我們從事的第一個項目。它是在計算和多材料3D列印相交處設計的最早例子之一,它創建了既剛又軟的結構部件,其材料成分隨預期載荷而變化。

在“ 想像中的收藏”中添加了一些對像後,我們得以突破位圖列印的界限。與The Mathworks合作,我們提出了計算和製造位圖紋理的新方法,這些位圖紋理可實現列印機解析度固有的比例上的屬性變化。最近,作為Naomi Kaempfer令人著迷的“ 新古代收藏”的一部分,Vespers的第三個也是最後一個系列,我們探索了有生命和無生命成分的組合,將化學信號整合到了我們用於印刷的樹脂中。這樣的信號使3D列印的部件能夠與列印表面上的細胞通信。這樣,印刷品可以體現對其表面表達的基因的預先編程式控制制。

考慮其中的含義:諸如維生素,抗體或微生物藥物之類的化學物質可以集成到可定制的可穿戴介面中,以適應其用戶的基因構成。其他潛在用途包括可以檢測污染的智慧包裝或可以實時響應並適應環境提示的對環境敏感的建築外觀。

您與Stratasys的關係如何影響您的工作?

當挑戰以瘋狂的動力來應對時,您就知道您正在與合適的人一起工作。那就是我與Stratasys的關係,我為我們共同取得的成就感到自豪。

航太科技

Stratasys 技術幫助航太科技製造商更快地創新、更徹底地測試並最大程度地利用資源。

建築

百聞不如一見。採用 Stratasys 3D 列印,建築公司自己就可以直接根據 CAD 資料創造複雜耐用的模型,從而抓住更多機會。

PolyJet 3D 列印技術能夠使用一系列材料(包括準備用於塗裝的剛性感光樹脂)製作建築模型,其光滑程度和細節都令人震驚。Fused Deposition Modeling (FDM) 技術使用生產級熱塑性塑膠構建高強度的零件,以用於必須承載或頻繁使用的模型。