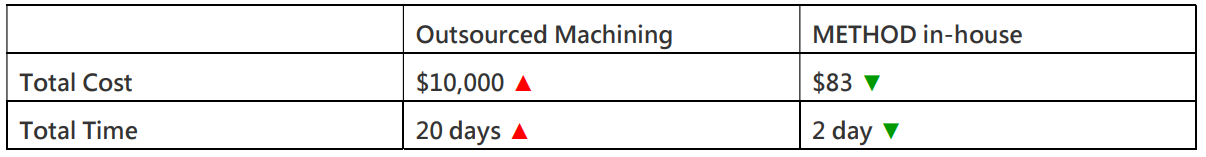

產業應用

應用案例

如何使用多材料3D列印簡化您的設計過程

您已經一遍又一遍地經歷了設計過程 – 設計靈感、初始草圖、粗糙原型、優化詳細設計、高保真模型 – 所有這些都是為了獲得最佳模型和設計凍結。您已擁有成功的設計, 並且可能有一些不太成功的設計。您可能還面對一些難題,例如會延遲一個月的設計缺陷、外包困難、團隊成員或客戶之間的溝通不暢,以及利益相關者的艱難批准過程。

設計過程本質上是一個進入未知領域的冒險,並且總是包含一些令人沮喪的問題、拋棄的想法和批准難題。但如果這些小問題並不代表著您的設計過程要停止幾天或幾周呢?如果您可以在僅僅幾個小時內擁有全彩色模型呢?如果您手邊就有可靠易用的工具呢?

-----------------------

如何升級您的設計流程,以及如何使初始原型到設計評審的所有過程更加高效 – 請與我們一起來看看以下真實的例子。

獲得靈感

所有設計都始於一個想法。但如果遵循最初想法的考慮是“我做不到” 或“那將花費太長時間”,那麼設計師就將面臨問題了。

在開始原型製作過程之前,您不應該受到限制 – 設計師需要激發和啟發靈感的工具。想像一下,如果您可以立即使用幾乎無限的色彩和紋理,或者能夠在短短幾天內創建幾十個原型,您將設計些什麼?想像一下,如果您知道不必依靠外包,在內部就可以創建每個模型,您可以做些什麼?在等待外包零件回來的幾周內,將有更多時間來完善您的想法。

靈感

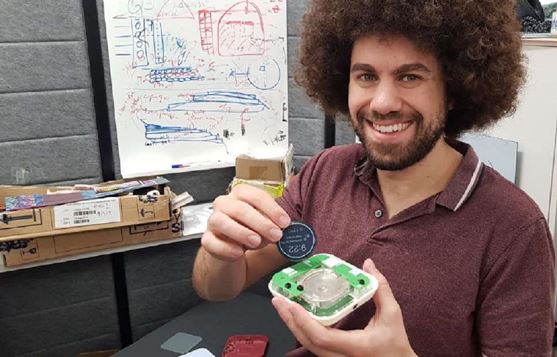

Lior,Stratasys 應用工程師兼高級工業設計師

Lior 的任務是設計一款適合家庭環境的智慧音箱。他馬上確定了一些設計原則。智慧音箱必須小巧,並且需要在任何房間中看起來都很好,無論是安裝在廚房還是臥室。該設計還需要考慮加重的基座以抵消低音震動。

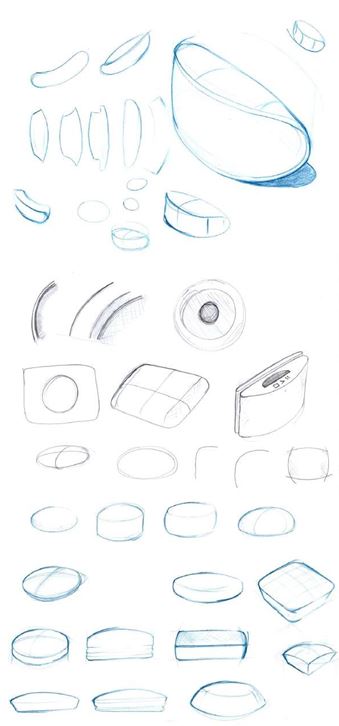

“我從幾十張手繪草圖開始,”Lior 說道,“我喜歡極簡主義外觀的幾何形狀,所以我嘗試了立方體、球體甚至三角形。”

Lior 想要一個使用織物覆蓋的設計,這是智慧音箱的一種流行趨勢。因為他在該項目中使用了多材料 3D 列印,所以他知道可以立即將織物納入設計中。

更快–並且更智慧地從失敗中學習

經驗豐富的設計師知道,如果沒有堅實的基礎,設計過程可能會很快變得令人沮喪。

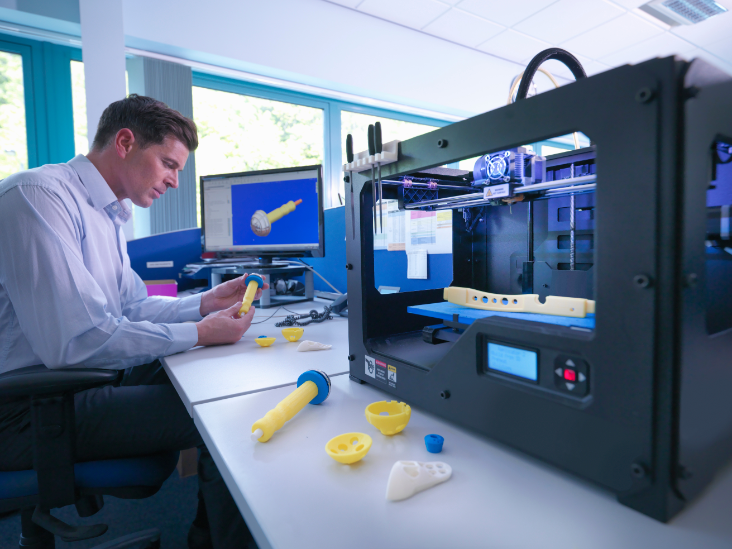

許多設計師主要依靠平面呈現來完善產品的初始形狀,只使用一個或兩個物理原型。但 2D 圖像或 3D 渲染並不能完全讓您看到產品在其環境中的外觀,或者在用戶手中的感覺。

您無法將一半的時間花在設計過程的早期階段, 而在後期糾正關鍵設計缺陷既耗時又昂貴。3D 列印使設計反覆運算變得快速而簡單,可以讓您在設計過程的早期探索各種可能性並完善產品的整體形狀。

外形

完成紙上工作後,Lior 著手進行數位 3D 呈現和物理模型。他創建了幾十個數位呈現和六到七個 3D 列印的初始形態反覆運算。

對於智慧音箱專案,Lior 使用了 PolyJet Technology™。他的第一個模型使用了 DraftGrey™(一種低成本、單一材料的快速列印選項,非常適合快速原 型製作)進行 3D 列印。3D 列印每天可以生產兩個或三個原型,並且印表機可以整夜運轉。最棒的是,Lior 可以從每次反覆運算中學習,然後考慮下一個想法以及修復設計缺陷,從而更快地做出決策。

“我的反覆運算如此之多,以至於很難跟蹤所有的反覆運算– 我必須保持井井有條,”Lior 說道,“幾周後, 我選擇了正方形而不是圓形,因為我想讓它從市場上的同類智慧音箱中脫穎而出。”

從數字呈現變為現實

由於外包或傳統建模的局限性,很多設計師直到最後都沒有時間和成本來製作詳細設計和全彩模型。這意味著,如果 CMF 出現重大問題(例如, 如果彩色模型顯示形態存在以前未發現的問題),則該專案將面臨重大風險。這也意味著團隊依靠數位呈現來傳達 CMF 設計,但是螢幕上的顏色並非總像現實生活中所看到的那樣。

CMF

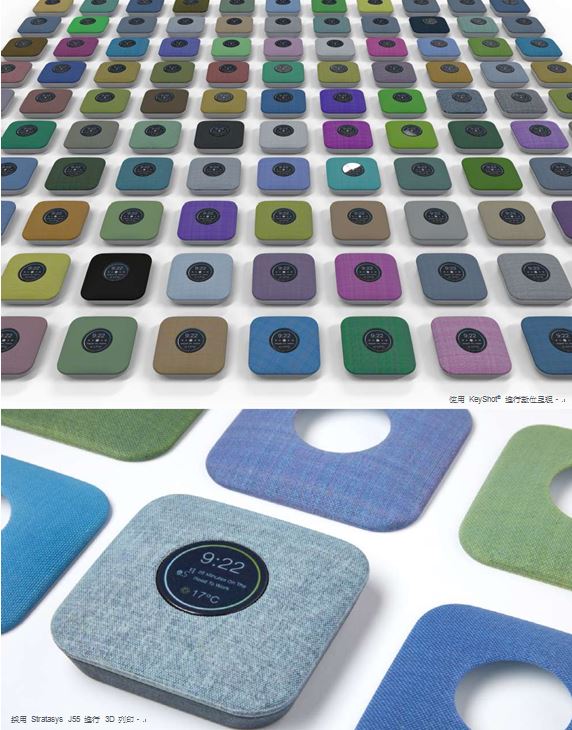

僅僅一周後,Lior 就能夠將色彩融入到他的 3D 列印設計中。由於形態如此簡單(一個圓角的立方體),它不會立即被“解讀”為音箱。他想試驗幾種不同的飾面,包括木材。通常,這類項 目的木材外包需要幾周時間,但時間範圍不允 許。多材料 3D 列印使他可以將木材紋理應用於設計,並在幾個小時內列印出來。經過多次反覆運算後,Lior 最終採用了織物紋理。

帶有簡單織物紋理的列印模型在評審者看來更“ 像音箱”。Lior 可以用不同的顏色列印多個模型,並立即得到回饋,而不必等待模型上漆或將織物外包。

獲得利益相關者的批准

評審並非是設計過程中任何人都喜歡的部分,但是溝通不暢的問題會使獲得批准更加令人頭疼。

儘管許多公司在整個設計過程中都依賴數字呈 現來獲得批准,但評審者可能不知道如何對 2D 圖像提供回饋。創建物理原型的局限性也可能使追蹤利益相關者的回饋變得困難。

通過 3D 列印,您可以在一天內或一晚上製作出高保真原型,並將其快速地、一致地交到利益相關者手中。這樣一來,評審者就會知道您不僅 聽取了他們的回饋,而且已經將其考慮在內並相應地更新了設計。當所有參與者都感到被傾聽 和重視時,項目可以更快地推進,批准也會變 得更快。

使其變為現實

設計不會止步於 CMF。高保真或最終模型可以包含各種功能性,以確保獲得更好的最終產品。但是,如果您將所有時間都花在手工製作模型或等待外包原型上,那麼最終的設計階段可能會很倉促,從而使後期的生產複雜化,或者增加產品與市場的契合風險。

設計凍結

為確保音箱的設計在投入生產後不會變動,Lior 希望整合如 USB 埠、數位螢幕和顯示內部工作原理的透明蓋之類的元件。

這些設計在數字平面上看起來不錯,但有一些缺陷只有在列印後才能顯現出來。數位螢幕的大小在數位呈現時看起來很好,但是列印出來後就顯得太大了。因為 Lior 使用 3D 列印製作其物理模型,所以他可以糾正任何大小和位置問題,並在同一天列印一個新的模型,這意味著設計要盡可能考慮周全。

“僅憑偶然的機會不足以完成一個設計項目,”Lior 說道,“我做出和提出的每個決定都必須有目的性,並且在其背後有很多次反覆運算支持。”

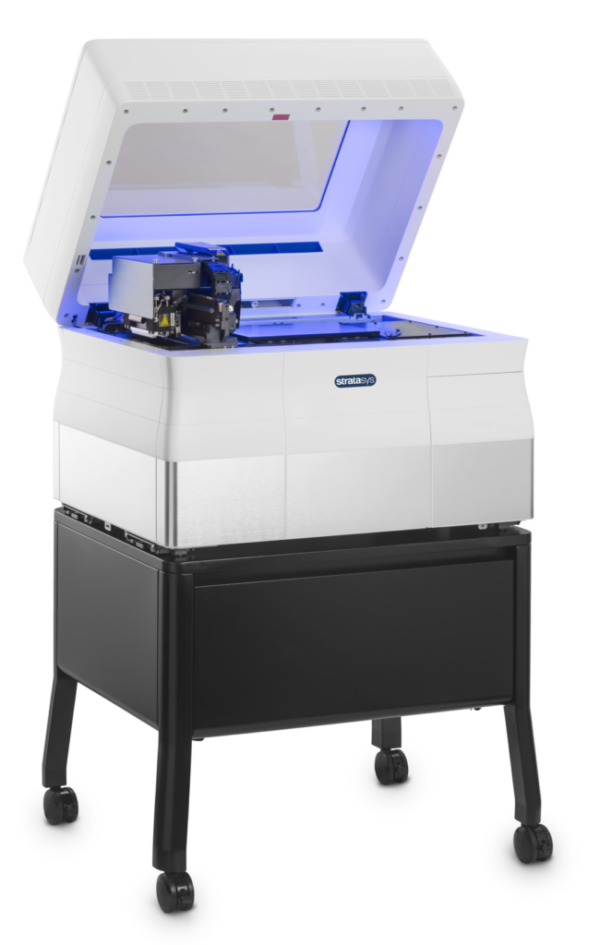

對於智慧音箱專案,Lior 使用了 J55 3D 印表機, 該列印機具有多色彩和多材料功能,設計過程更流 暢,運轉更快。“印表機就在我旁邊,這真的很方 便,”Lior 說道,“我不必走進另一棟樓,也不必穿過辦公室就可以得到我的模型 – 我能夠馬上得到列印件,並且從列印託盤上拿到的模型就具有很高的品質。”

J55 將 PolyJet 技術無與倫比的品質與緊湊、辦公室友好的設計結合起來,這意味著它可以無縫地融入您的設計空間。用 J55 列印的零件幾乎不需要後處理, 節省了您通常花在打磨和手工上漆上的數小時時間。它能夠提供超過 500,000 種獨特的顏色組合,包括經過 PANTONE 認證的顏色,以及從木材到織物的幾十種紋理和飾面選項。在問題出現的那一刻立即解決問題,並為利益相關者提供一個(或五個)物理原型進行評審,使您的想法即刻變成現實。

瞭解關於J55更多資訊→Stratasys J55讓設計成為現實

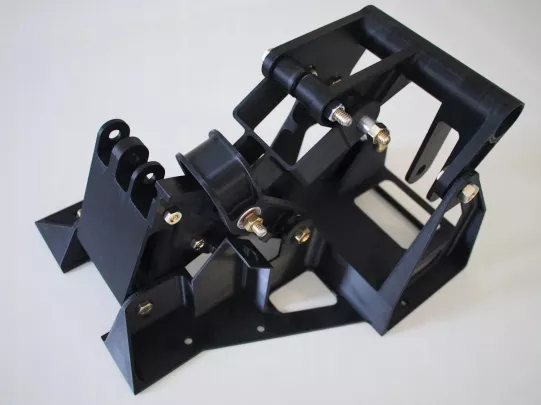

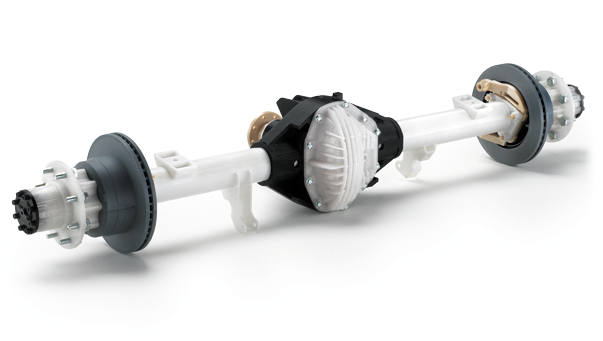

高性能電動摩托車

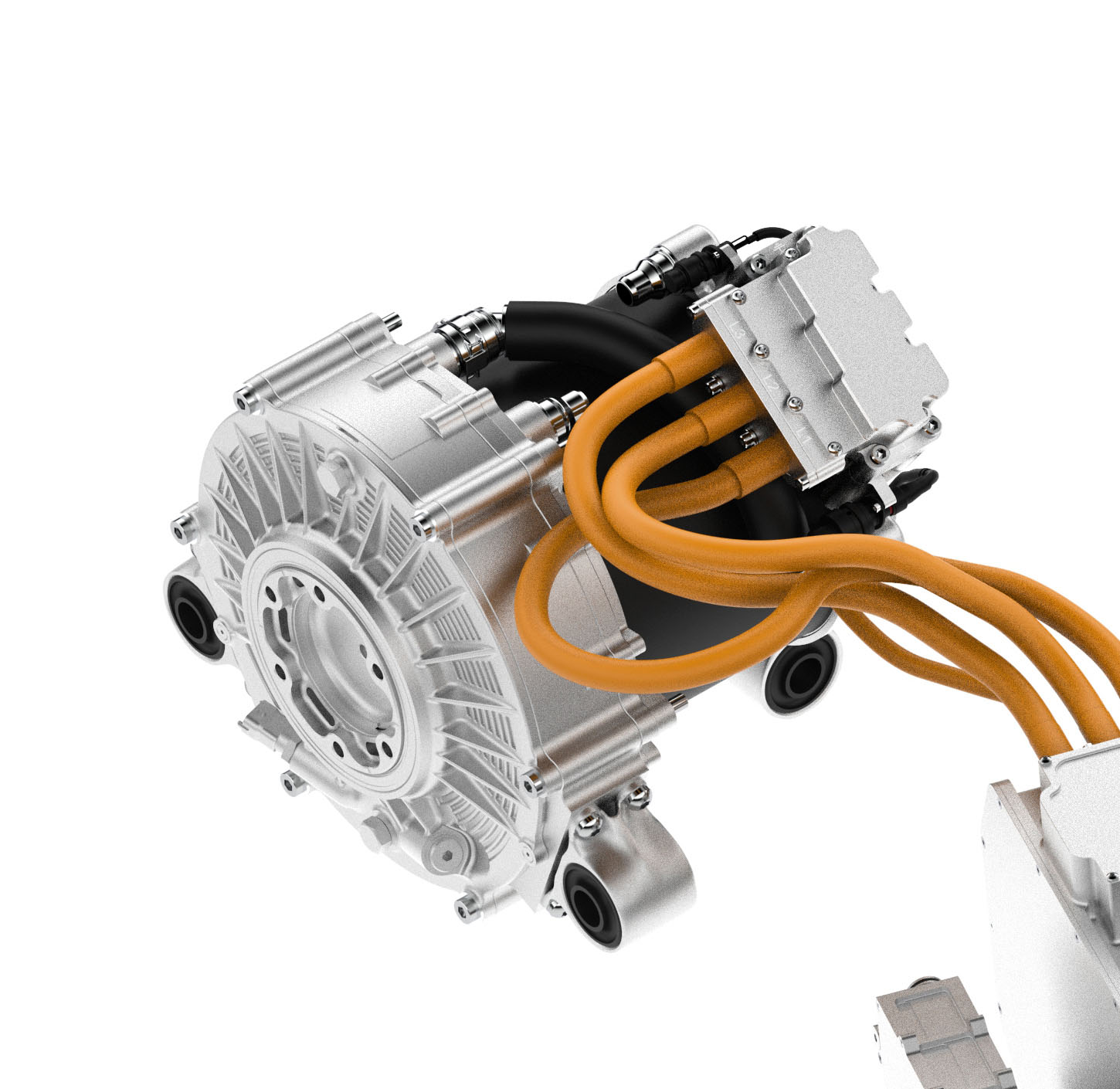

當舊金山的Mission Motors公司尋求突破高性能摩托車設計的極限時,我們與他們的設計師和工程師合作,創建了客製化設計的3D列印解決方案,以增強他們的創新力。他們的夢想是創造出一款具有電動動力總成,客製化整合底盤和控制裝置的電動摩托車,以實現出色的操控性,並改進交流感應電動機以提高性能,同時又能忠於綠色環保。

Mission Motors聯合創始人愛德華•韋斯特(Edward West)說:“我們必須迅速及領先第一在賽車運動與綠色科技的交會點上,我們認為這很快將會成為一個熱門的領域”。為了始終站在綠色高性能創新的最前沿,Mission Motors需要利用快速的製造方法,同時仍使他們能夠自由發揮創造力的極限。

“儀表板具有幾個非常複雜的設計元素,幾乎不可能通過任何其他生產方法來複製,包括用金屬或塑料加工零件。”

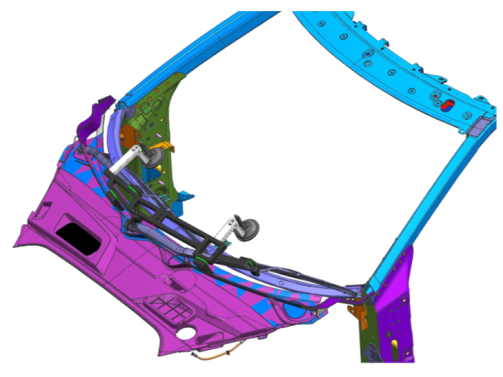

這款高性能摩托車,名稱為Mission One R超級摩托車,具有許多複雜的設計元素。一台典型的賽車摩托車有多個零組件,包括副車架,儀表板和導管,這些附加的機構同時為機身增加了重量和尺寸。為了簡化摩托車的設計,需要將儀表板,子框架,LCD儀表板顯示器和數據採集單元的底座,導管以及前整流罩的安裝座整合為一個緊湊的整合結構。不幸的是,傳統的製造工藝幾乎不可能生產這種設計,這就是我們能切入快速製造的地方。

West解釋說:“ Mission Motors依靠Stratasys位於加利福尼亞州巴倫西亞的辦事處所提供的快速製造服務,以玻璃填充尼龍材料製成一個全功能具前副車架和儀表板的單一部件。 “儀錶板具有幾個非常複雜的設計元素,幾乎不可能通過任何其他生產方法來複製,包括用金屬或塑料加工零件。”

正如Mission團隊迅速了解到的那樣,使用SLS技術的美好在於該技術允許的設計自由。SLS 3D列印技術使用粉末狀的Nylon 11和Nylon 12材料製成零件。激光選擇性地加熱和熔化粉末,使零件從下到上每次一層生長。SLS零件在製造時被未燒結粉末包裹,因此無需複雜的支撐結構即可創建複雜而復雜的特徵。其結果我們的SLS技術現在可以創建以前認為無法製造的設計。

選擇SLS技術為其新的電動摩托車構建功能完備的整合儀表板,使Mission Motors能夠充分利用SLS的優勢,並創建可直接安裝在自行車上的儀表板,然而傳統的CNC加工是無法如同SLS實現輕鬆創建部件複雜的內部結構。

這台華麗的超級摩托車不僅在眼睛和環境上都很舒服,Mission One R還是一款成功的全電動摩托車,且被認為是一種高性能賽車,單速可達到時速160 mph。Mission One R在Laguna Seca贏得了2011年FIM / TTXGP美國大獎賽,比第二名自行車領先39.9秒,並打破了拉Laguna Seca之前的電動車記錄。

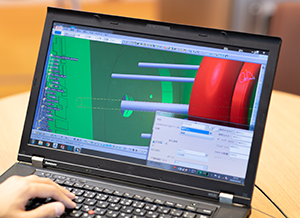

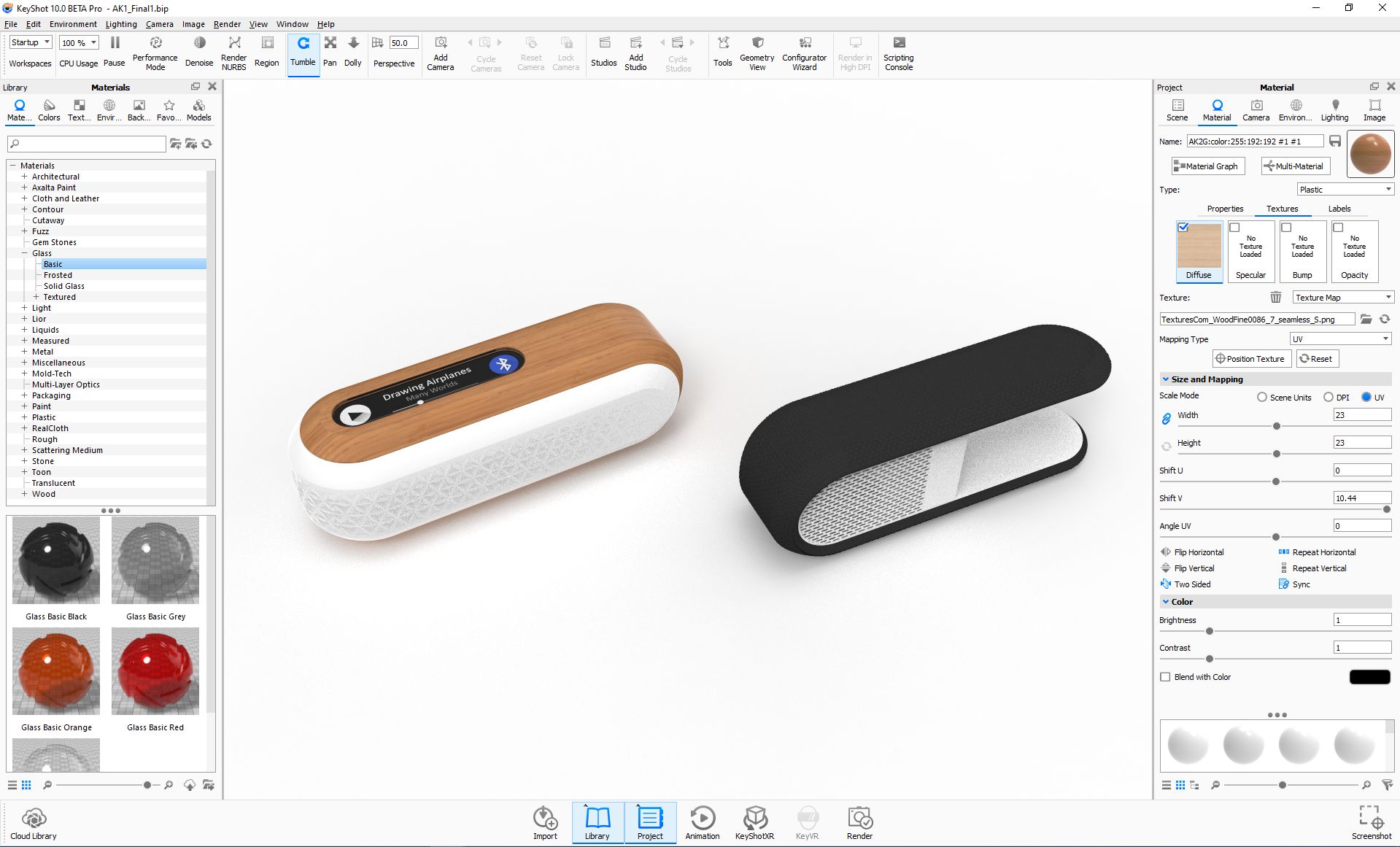

設計師都愛用的3MF

近日,Stratasys宣佈其GrabCAD Print軟體開放導入可3D列印的3MF檔。

近日,Stratasys宣佈其GrabCAD Print軟體開放導入可3D列印的3MF檔。

這對於設計師而言,無疑是個令人振奮的好消息,尤其是那些目前正在使用STL檔或是使用Stratasys全彩PolyJet印表機的設計師們。

相較STL檔無法包含顏色或材料資訊,3MF文件在單個存檔中,就提供了完整的模型資訊包

簡單來說,3MF囊括了製作一個模型所需要的全部資訊。當你輾轉於各個3D建模軟體(例如KeyShot和SOLIDWORKS),或是通過多平臺操作時,它就顯得非常有用。

現在使用GrabCAD Print軟體還能有效防止資料在轉換或導入時的意外丟失。

無縫銜接,打造“最完整”創意

全新升級的GrabCAD Print軟體相容3MF格式檔,進一步簡化和優化了彩色3D列印流程。

這不僅讓設計師的創意在最終成品中得以完整呈現,還能為設計團隊節省大量建模時間,實現更多原型反覆運算,確保最終產品更快進入市場。

通過3MF檔的直接導入,可以實現哪些列印效果呢?

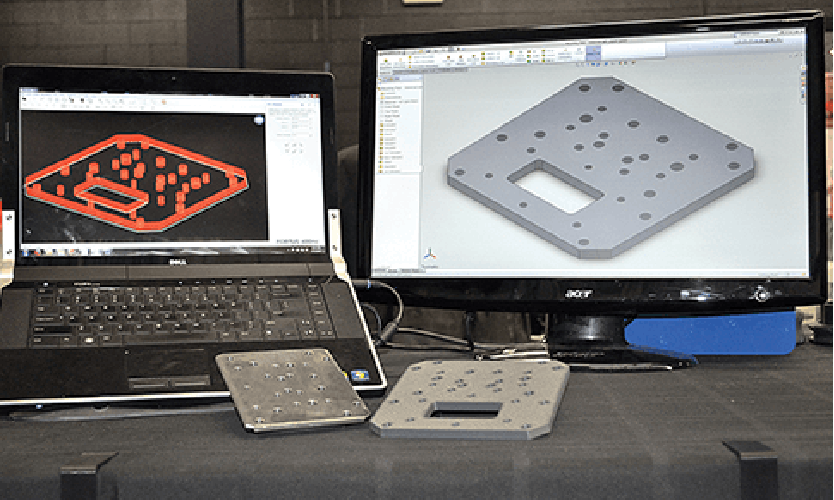

讓我們以SOLIDWORKS為例,看看GrabCAD的“真正實力”吧!

●適配Stratasys FDM 3D印表機,GrabCAD Print支援幾何、裝配和結構資料。

●而在PolyJet 3D印表機中,該軟體可控制零件體外觀和零件表面外觀、紋理和裝配,但暫時還不支援透明度選項。

檔案格式說明

●3MF:是一種供彩色和多材料設計時使用的3D列印導入檔案格式。當然還有幾種其他的檔案格式,但都不如3MF來得方便。

●OBJ:是一種適用於多色彩列印的常用檔案格式,它可以編碼3D模型的幾何形態和顏色、材料、紋理資訊。但它不如STL那樣普適,如果你使用的是SOLIDWORKS軟體,則需安裝額外外掛程式。

●AMF:這種檔案格式解決了STL的問題,它通過使用XML格式,可記錄內部結構、材料、紋理、座標和中繼資料等資訊。但至今來說,它並未得到廣泛應用,只有少數軟體可以處理。

我們致力於為客戶提供最先進的3D列印檔案標準,並與KeyShot和SOLIDWORKS等公司攜手,共同開發最頂尖的3D列印軟體系統。

心動不如行動,快快升級最新版本的GrabCAD Print軟體,搶先體驗更快、更優的3D列印工作流程吧!

GM通用汽車,提高業務敏捷性和效率

由增材製造驅動的轉型幫助通用汽車更快地發展,削減成本並生產更安全,重量更輕的製造輔助工具

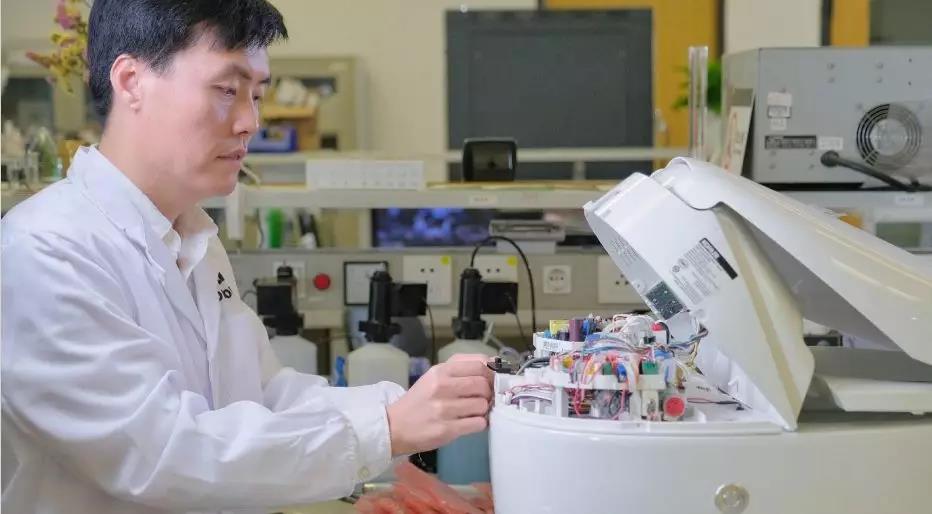

Stratasys FDM系統輔助的通風機換裝生產

明尼蘇達州底特律市伊甸園伊利普賴裡-(BUSINESS WIRE)-(美國商業資訊)-今年COVID-19大流行已經席捲全球,3D列印已成為一種靈活而有效的技術,用於生產個人防護設備,醫療設備原型和鼻拭子。但是,在過去幾年中一直在穩步增加對3D列印的投資的通用汽車(GM)押注,在當前危機消退之後,業務收益將持續很長時間。該公司還增加了17台生產級的Stratasys(NASDAQ:SSYS)FDM ® 3D列印機到其在2019年年底車隊,已透過3D列印,提升其速度,減少重量和成本效率在其生產線工具。

本新聞稿具有多媒體功能。在此處查看完整版本:https://www.businesswire.com/news/home/20200803005445/zh/

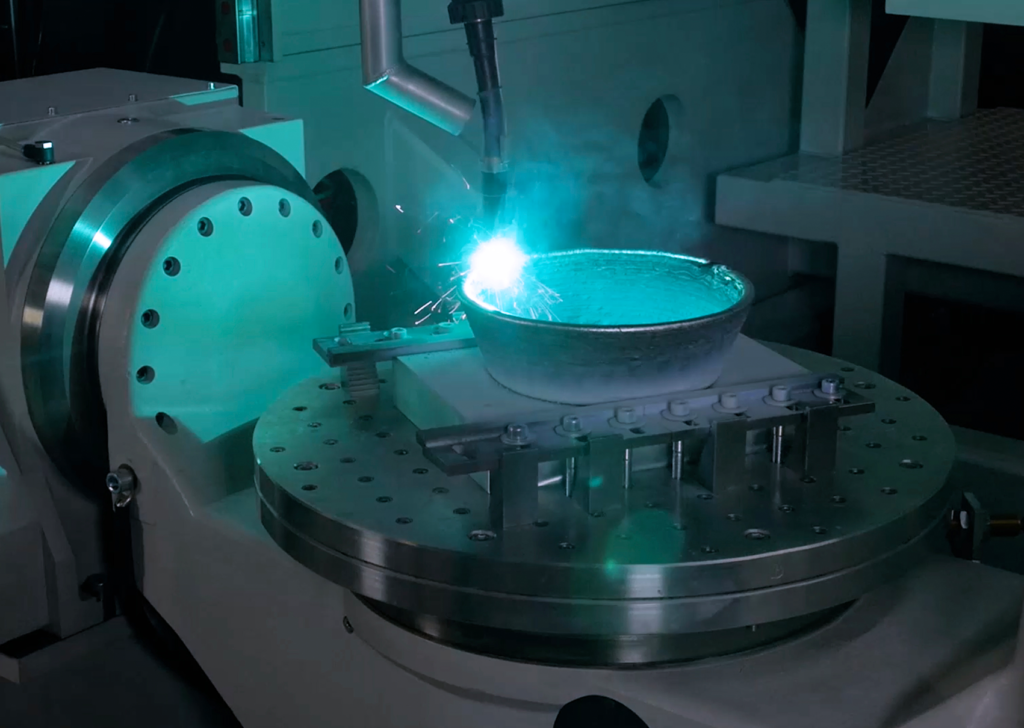

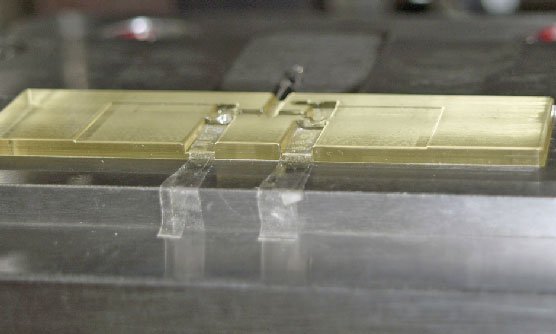

↑GM 3D列印工具,用於Stratasys系統上的重症監護呼吸機。(照片:美國商業資訊)

通用汽車增材製造總監羅恩·道爾(Ron Daul)表示:“隨著現代工業變革步伐的加快和業務不確定性的增加,3D列印技術正在幫助我們應對這些挑戰,並變得更加敏捷。“我們已經走過了30多年的歷程,但是3D列印在我們公司中變得更加普及,現在已有700多名員工接受過使用該技術的培訓。增材製造始終為我們提供更快,更高效的產品開發,工裝和裝配輔助工具,並帶來更多好處。”

SME Media *於2020年4月進行的一項研究發現,美國25%的製造專業人士計劃應對大流行而改變其供應鏈,而3D列印是11種製造COVID後投資的製造技術的首選(使用機器人技術)。該技術可用於3D列印備件,生產更接近裝配的最終用途零件,幫助生產線更快地重新裝配,並更快地開發出更好的新原型。

通用汽車正在以比某些公司更快的速度搶占競爭優勢。該公司從1989年開始就使用3D列印進行原型製作。實際上,2020年雪佛蘭Corvette原型機中有75%的零件是3D列印的,而通用汽車現在已在全球許多生產工廠中安裝了3D列印機。該公司越來越多地從原型製作轉向模具等與生產相關的應用程式。

通用汽車在4月與美國衛生與公共服務部簽訂合同,將在8月底與Ventec Life Systems一起向危重呼吸機交付30,000單位的訂單,這是對該應用程式的重大考驗。該公司對原始通風機製造商的工裝夾具的零件數據進行了反向工程,並於第二天開始對其進行3D列印。用於重症監護呼吸機的所有3D列印工具均在Stratasys系統上進行3D列印。當公司需要更大的3D列印能力時,可以通過Stratasys Direct Manufacturing的自動卸載路徑來按需生產零件。這有助於GM在其現有機器上以高利用率運行,並在確保能夠持續滿足其需求時擴大內部產能。

材料創新和機器可重複性已經有所不同。例如,Nylon12碳纖維是一種複合材料,其中含有35%(重量)的短切碳纖維,即使在遭受強烈振動的地方,也可以轉化為極高的強度重量比。因此,以前可以使用金屬的較重零件現在可以用聚合物進行3D列印。而且,諸如Stratasys F900之類的生產級系統的設計不僅具有很高的精度,而且具有很高的一致性,因此每個零件都盡可能地相同。

Stratasys美洲區總裁裡奇·加里蒂(Rich Garrity)表示:“通用汽車(GM)在3D列印方面進行了明智的投資,以在這種不確定性和混亂的新常態中取得成功。” “因此,通用汽車的生產線適應性更強,成本更低,產品開發更快,更好。它們是汽車行業增材製造未來的明確模型。”

*******

通用汽車公司(NYSE:GM)是一家全球公司,致力於為人們提供更安全,更好和更可持續的出行方式。通用汽車,其子公司及其合資企業以雪佛蘭,別克,GMC,凱迪拉克,霍爾頓,寶駿和五菱品牌銷售汽車。

Stratasys公司是積層製造/3D列印技術的全球領導者,是FDM的製造商®,的PolyJet™和立體3D列印機。該公司的技術用於為航空航太,汽車,醫療保健,消費品和教育等行業創建原型,製造工具和生產零件。30多年來,Stratasys產品已幫助製造商減少了產品開發時間,成本和上市時間,並減少或消除了工裝成本並提高了產品質量。Stratasys 3D列印生態系統的解決方案和專業知識包括3D列印機,材料,軟件,專家服務和按需零件生產。

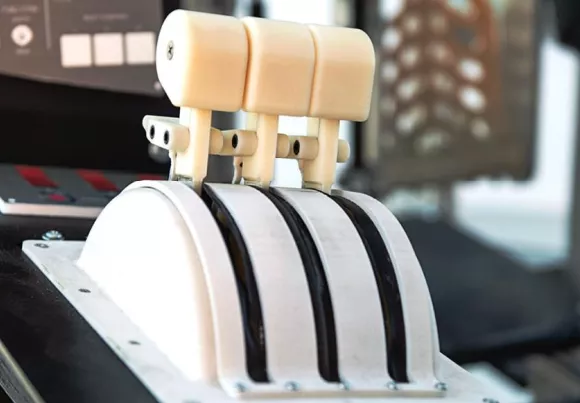

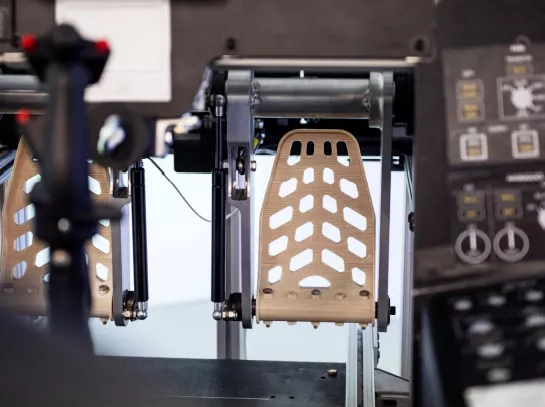

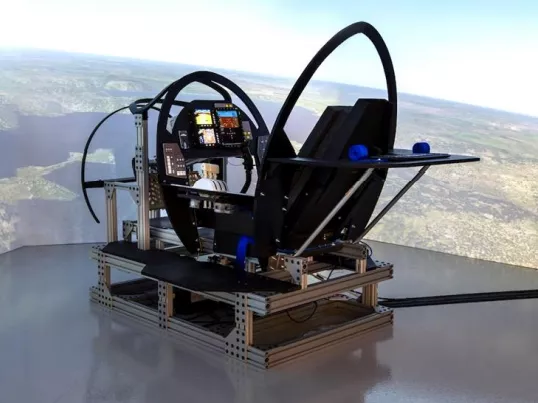

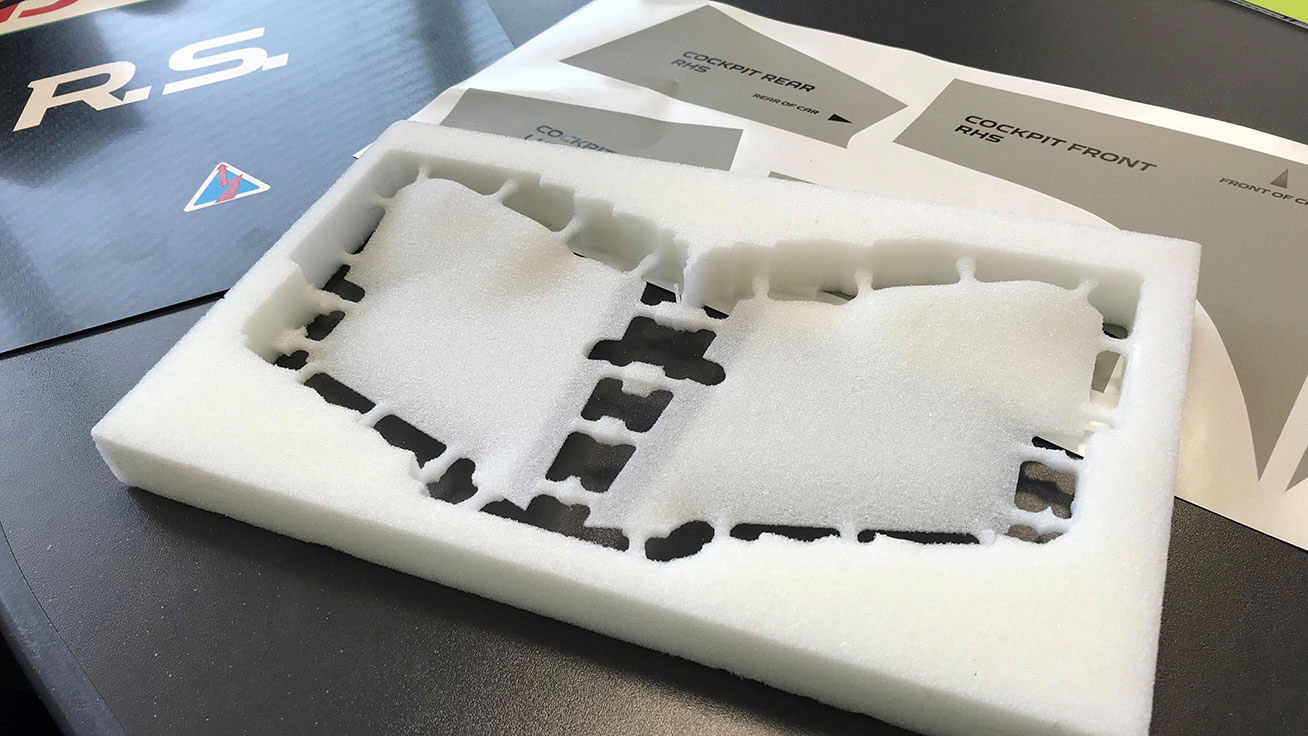

INDYCAR賽車

即使對於訓練有素的運動員來說,INDYCAR賽車在身體上也具有挑戰性。只需問問7月4日在印第安納波利斯賽車場(IMS)參加GMR大獎賽的車手。夏季高溫,再加上稱為Aeroscreen的新安全增強措施,導致駕駛員座艙內空氣流通量減少,導致星期六特別出汗。

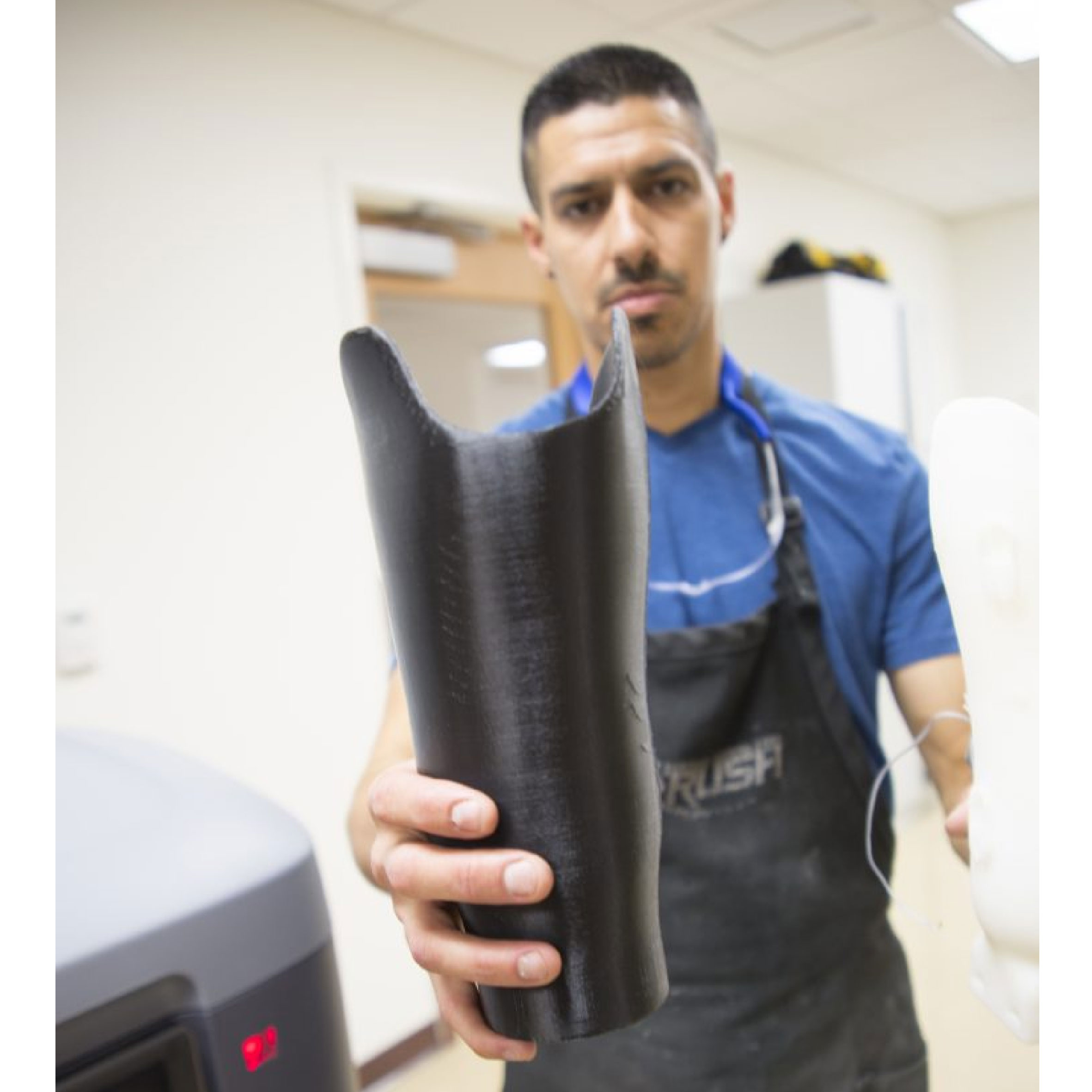

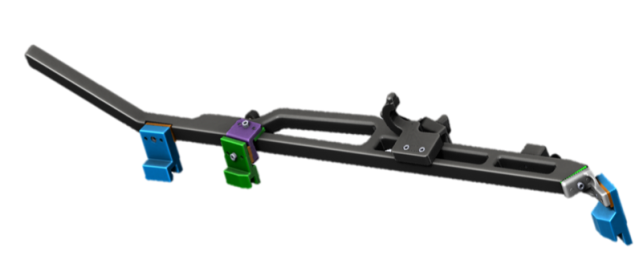

新型Aeroscreen在座艙周圍是一個類似盾牌的屏障,有助於保護駕駛員。工程師知道這會減少空氣流通,因此他們已經在研究使用3D列印的風道來增加冷卻的方法,該風道將空氣引導至駕駛員的頭盔以提供一定的緩解。這些管道是賽車運動越來越重視增材製造以尋求快速,有效解決方案的一個很好的例子。

↑圖說:Andretti Gainbridge通過Penske Racing。

Indy Performance Composites產品設計工程師Kory Drake表示,3D列印打開了一個嶄新的世界。

德雷克說:“我們能夠在很短的時間內將一個想法變成有形的東西,這是任何其他技術都不可能做到的。” “向我們介紹這個項目時,在世界範圍內3D列印都是有意義的。”

實際上,所有INDYCAR車輛的風道都是3D列印的,因為有限的生產運行對傳統製造而言並不經濟。

但是,在參加GMR大獎賽之後,INDYCAR很快意識到還需要做更多的工作。隨著兩個雙頭比賽週末的臨近,Stratasys Performance Partners,Penske車隊,Arch McLaren SP,Andretti Autosport和INDYCAR聯手開發了一個新的“鏟子”,為駕駛艙提供了更多的涼爽空氣。

但是設計修復方案只是部分解決方案–更大的挑戰是要為所有24輛汽車製造瓢,並在不到一周的時間內為愛荷華州250年代賽及時安裝。

在這種情況下,只有一個可行的選擇,那就是3D列印。INDYCAR與3D列印解決方案提供商Stratasys聯繫,以幫助他們製作新的量勺,並且在幾個小時內,該公司就在線訂購了10台FDM®3D列印機,用ASA熱塑性材料製造了新的量勺。

Stratasys高級戰略應用工程師Allen Kreemer表示:“我們查看了設計檔,並發現它不需要太多的材料或時間,因此我們可以輕鬆地處理請求。”

每個鏟子大約要花9個小時才能列印,大約48個小時內,Kreemer有足夠的鏟子供所有汽車使用,還有一些備用零件。他也不必在實驗室花費太多的週末時間來完成工作。Stratasys的最新GrabCAD Print軟件使您不僅可以輕鬆快速設置列印任務,還可以通過移動應用程式在家中對其進行監視,以確保按時完成任務。

“如果沒有增材製造,至少要花我們整整兩個星期才能生產出24條這樣的風管,” INDYCAR空氣動力學開發總監Tino Belli說。“ Stratasys公司在周日早上獲得了CAD,到週三,已經有24輛汽車配備了風道,並在前往愛荷華州比賽的路上。這太神奇了。”

愛荷華州250年代的雙頭比賽取得了成功,彭斯克車隊贏得了兩場比賽,贏得了週末。3D列印的鏟子按設計執行,並增加了通向駕駛員座艙的氣流。您也可以說這也是3D列印的勝利。在3D列印的駕駛室中,以合理的成本快速生產零件是正確的。快速反覆運算並使最佳設計盡快進入賽道的能力也是如此。當傳統的供應鏈無法做到或崩潰時,增材製造已證明它擁有填補空白的製勝法寶。

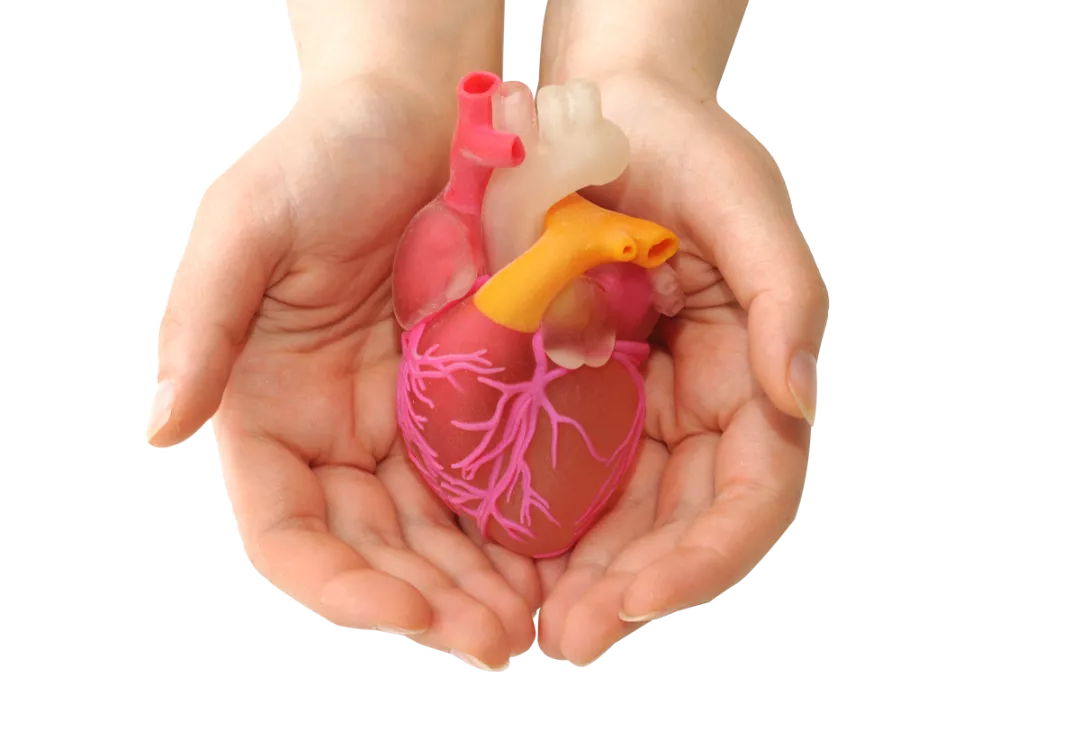

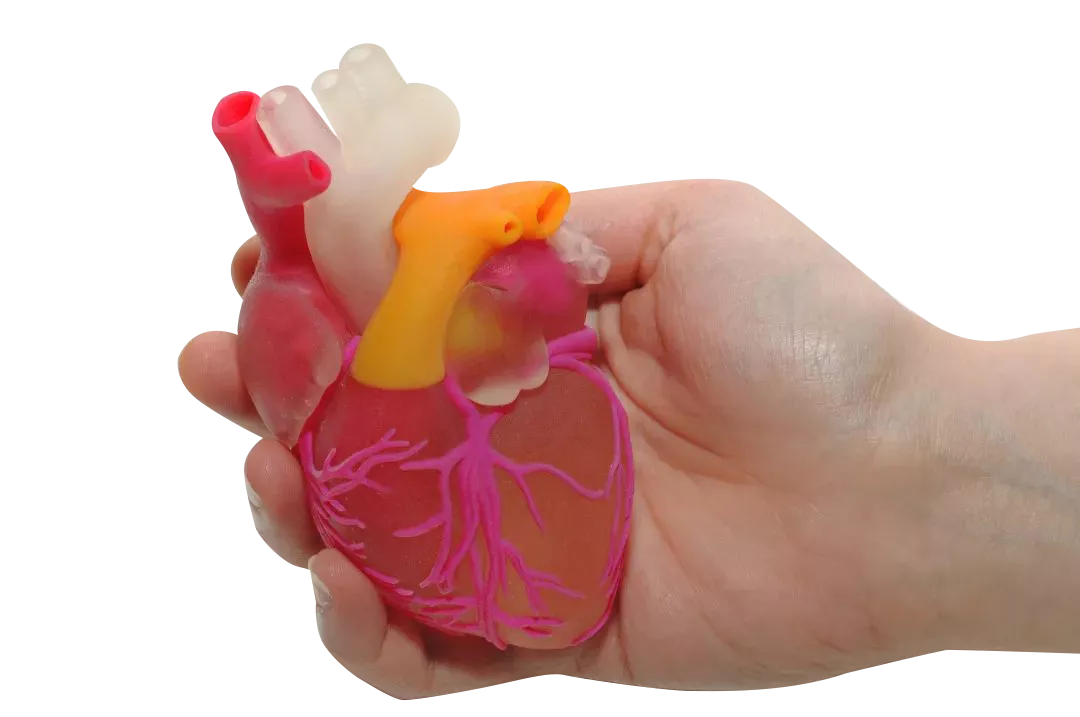

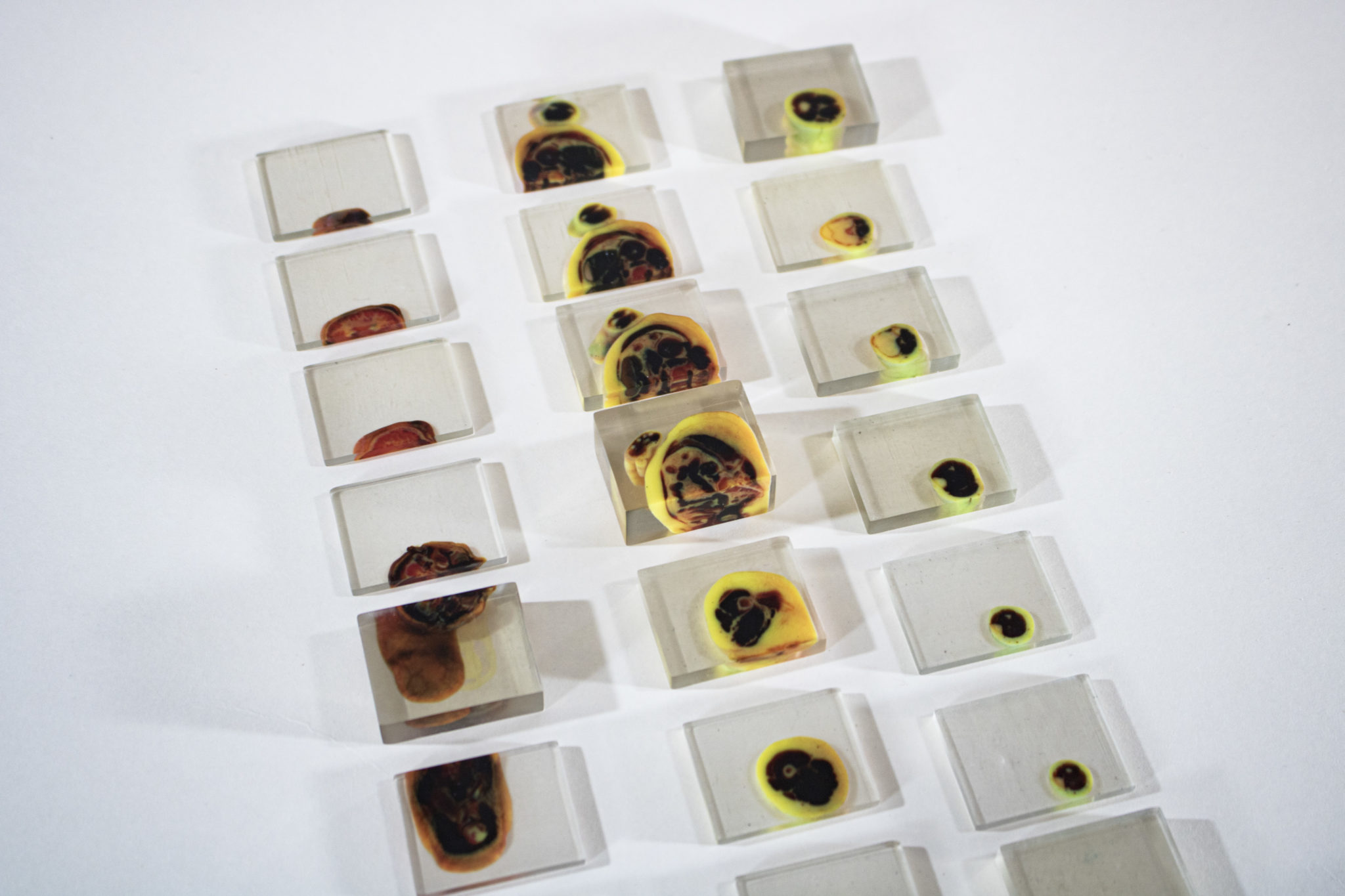

3D列印模型助力精准醫療

3D列印的患者解剖模型和手術導板可大幅縮短手術時間和減少醫療成本。

3D列印的患者解剖模型和手術導板可大幅縮短手術時間和減少醫療成本。

—《Academic Radiology》

以上是上周發表在《Academic Radiology》上的一項新研究得出的結論。研究人員根據多個分析報告進行了以下推斷:因有效縮短手術時間,這類解剖模型可説明每個病患節省超過3,700美元,並且在手術導板上的花費也可節省近1,500美元。

聖路易斯華盛頓大學醫學院Mallinckrodt放射學研究所的David H. Ballard博士及其同事寫到:「醫療也可以通過3D列印,從而降低手術成本,縮短手術時間。雖然消耗資源較大,3D列印構造用於患者手術治療為健康衛生系統提供了相當大的下游價值。」

通過分析30多項3D模型在骨科和頜面外科手術中的使用方面的研究,作者們估計,使用解剖模型平均可以縮短約62分鐘的手術時間,每分鐘的成本為62美元。同時,使用3D列印的手術導板估計可以節省23分鐘的手術時間。

3D列印為醫生提供了很大的幫助,但是,作者也指出協力廠商保險通常不會覆蓋此類援助。這些模型的典型用途只包括術前規劃、手術過程中的指導、培訓實習生以及給患者傳達關於治療的資訊。

作者認為,儘管這些服務一直得不到應有的補貼,但3D列印的解剖模型可以為自己買單。因為醫生們有信心去進行平時沒機會接觸的複雜手術,有效縮短手術時間,節省資金。

研究人員表明,在節省了成本的基礎上,開發一種財務模式來資助使用3D列印進行手術輔助這一舉措,是對於正在考慮運用3D列印技術的實驗室、醫療系統、放射科來說是有好處的。

該團隊補充說,行業貿易團體對這一話題也很感興趣。去年秋天,美國醫學協會當前程式術語編輯小組批准創建四個新的CPT代碼,以便跟蹤和詳細說明在美國各地使用模型和指南的情況。作者指出,美國放射學院和RSNA都表示同意且支持提出這些新代碼。

這兩個團體還在今年秋天推出了一個醫療3D列印註冊表,以收集護理點的資料,並進一步記錄這些模型的使用和實施。

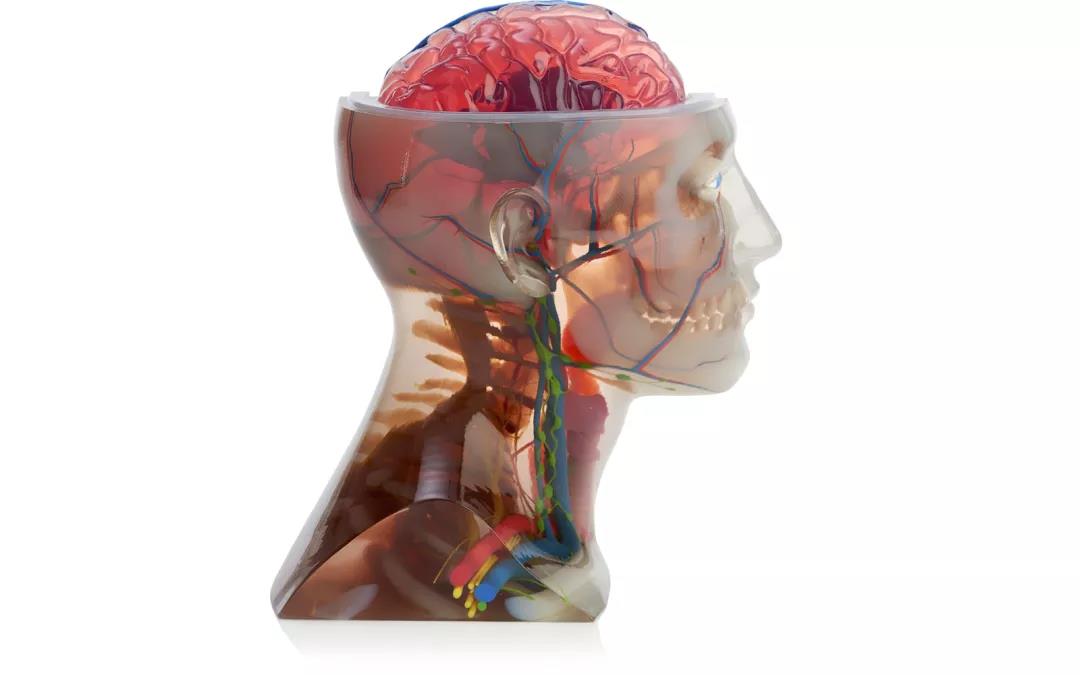

對於精准醫療,Stratasys的J750 DAP 3D印表機就是一台為醫療而生的3D印表機,能製造出無與倫比的解剖模型和部件,為醫生提供逼真的測試環境、為患者提供精准的治療方案。

上圖: Stratasys J750 DAP 3D印表機

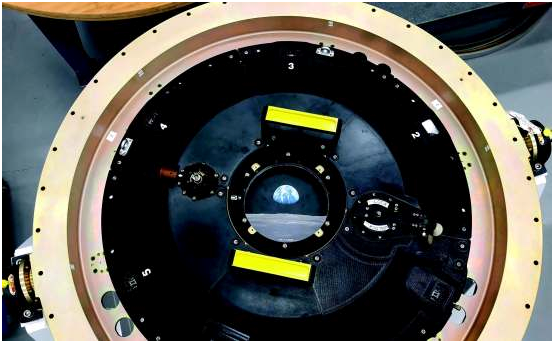

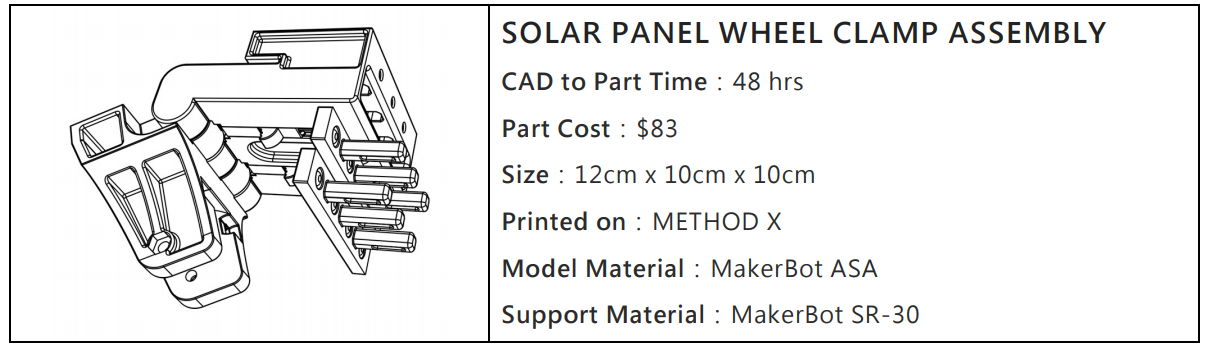

METHOD X參與登月任務

總部位於麻塞諸塞州的火箭推進系統專業公司 Triton Space Technologies 使用 MakerBot Method X為參與 2021 年登月任務的客戶製作功能閥原型,成功的將生產時間從數天縮短至數小時。

Triton Space Technologies 總裁兼首席執行官 Luke Colby 表示:

「一位參與 2021 年登月計畫的客戶委託我們為其製造一些閥門。我們要創建一個功能性的閥門原型,以檢查所有零件是否可以正確裝配,以及內部零件是否能按預期方式滑動和移動。我們並沒有真正期望 METHOD X 能夠保持滑動零件移動所需的公差,但它做到了。」

METHOD X

MakerBot 於 2019 年 8 月推出 METHOD X 3D 印表機,距其前身 METHOD 面世不到 12 個月。

兩種印表機之間的主要區別是:

●METHOD X 可以列印更具挑戰性的材料,例如 METHOD X ABS。

●METHOD X 專為填補桌面印表機和工業級印表機之間的市場空白而推出,旨在為製造類專業人士提供技術等級更高的設備。

今年早些時候,3D 列印材料提供商為 MakerBot 的 METHOD X Polymaker認證了三種聚碳酸酯 (PC) 材料。

●Polymaker PC-PBT

●PolyMax PC-FR

●PolyLite PC

這使 METHOD 可以列印的材料達到了九種。

Colby 過去曾使用過大型工業級 3D 印表機,因此他對桌面印表機是否能製作真正的功能性原型十分好奇。

“METHOD X 3D 印表機已演變成為一種工具,在零件生產過程中為我們提供了高度可靠性,”他說道,“這對於我們的業務至關重要,尤其是與其他 3D 印表機相比,因為使用其他印表機生產的最終零件有可能不符合預期。METHOD X 通過幫助我們在設計階段更早地應對問題來降低風險,這是非常重要的優勢。”

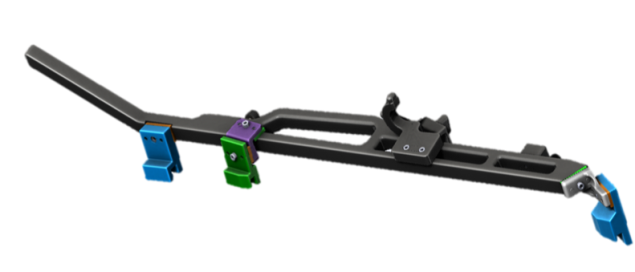

▲圖片來自 Triton Space Technologies

Triton 使用 METHOD X 為 2021 年登月任務製作閥門原型

將3D列印技術引入內部

在使用 METHOD X 之前,Triton 在其機械車間中使用鋁板製造原型,每個原型需要兩到三天才能製作完成。這一過程還會浪費大量材料。此外,Triton 也會將原型製作工作外包給 3D 列印服務機構,但這不僅延長了製作原型的時間,又並不總能提供可用的零件。

“我們的設計意圖十分明確,因此在列印時,我們知道零件是否會起到作用,”Colby 解釋說,“但如果我們必須將設計交給外部機構,零件的朝向可能並不正確,這對我們毫無益處。”

這促使 Triton 在內部 3D 列印原型,在生產過程中賦予團隊更大的控制力度和靈活性。

Colby 繼續說道:

現在,如果設計不正確,或我們想進行更改,我們可以迅速自行完成,可靠的 METHOD X 使我們可以將零件設置為整夜列印,並確信在早上即可獲得列印好的零件。我們可以使用應用程式遠端查看列印進度。這是一項非常實用的功能。

▲圖片來自 Triton Space Technologies

METHOD X 助力 Triton Space Technologies 生產具有航空航太領域所需公差的功能性原型。

由Stratasys支持

為製作滿足航空航太工業公差要求的功能性原型,Triton 使用了 Stratasys 的 SR-30 可溶性支撐材料。

用可溶性支撐材料生產原型可以減少對零件進行銼削或打磨的需求,同時保持零件的功用。3D 列印還可以用更少的單個零件生產更複雜的幾何形狀。

借助 METHOD X,Triton 能夠以耐用的工程級 ABS 列印原型,該公司對 MakerBot 的尼龍碳纖維材料的潛力充滿期待。

Colby 表示:

我們還使用 METHOD X 為小型火箭發動機的歧管制作噴油器頭組件原型,我們的設計想法是,該元件應該有一個共同滑移面,可以同時打開兩種推進劑的流動通道。傳統製造方法根本無法實現這一點,因為最終要組裝許多不同的零件,並且零件間有很多密封件。

METHOD 模組化的擠壓噴頭使我們可以不斷擴展和改進對不同材料的利用。這對我們來說尤為重要,因為大多數產品幾乎是在購買後就立即過時。

想瞭解更多Stratasys 在各行業中的應用案例,以及列印機和材料的更多資訊,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

航空航太導入積層製造技術是趨勢

航空航太科技自形成以來,就不斷汲取基礎科學和其他應用科學的最新成就,高度綜合各領域的最新成果。可以說,它是綜合性尖端科技的象徵和結晶,也一直被譽為工業皇冠上的璀璨明珠。

航空航太科技自形成以來,就不斷汲取基礎科學和其他應用科學的最新成就,高度綜合各領域的最新成果。可以說,它是綜合性尖端科技的象徵和結晶,也一直被譽為工業皇冠上的璀璨明珠。

隨著工業4.0時代的到來,3D列印技術被越來越頻繁運用于“智慧生產”中。基於對複雜精密構件快速製造、對昂貴材料降本增效和對重型材料輕量化的各種需求,一貫“高冷”的航空航太企業也紛紛步入3D列印時代,頻頻將這一技術應用於零部件製造中。

一直以來,航空航太領域都是Stratasys的重要垂直市場之一。

基於先進的FDM 3D列印技術和航太級材料,Stratasys在業內積累了很多成功的應用案例,並為眾多航空航太和國防軍工企業提供了專業的3D列印解決方案。

近日,航空航太公司Boom Supersonic首次推出超音速XB-1飛機,使用了增材製造技術製造的大量零件,包括21種主要與發動機相關的組件。XB-1的複合結構包括3700多個零件,為解決建造演示飛機的艱巨任務,Boom決定向3D印表機製造商Stratasys尋求幫助。

雙方一拍即合,Stratasys使用F370和Fortus 450mc 3D印表機為Boom開發了200多種相關工具、原型和測試台零件。

兩家公司還達成了一項長期協議,未來還將利用Stratasys的F900系統生產Boom超音速飛機的最終用途零件。

其實,這早已不是Stratasys與航空航太企業的首次合作。近年來,許多至關重要的飛行零件都由3D列印完成,並獲得了在商用飛機中的最終用途認證。

比如由Stratasys與Additive Flight Solutions(AFS)和新加坡飛機專家SIA Engineering Company(SIAEC)合作的零件,已獲得AS9100D認證—符合管理航空、航太和國防部門的嚴格品質管制準則。

又比如霍尼韋爾航空航太公司(Honeywell Aerospace)採用3D列印的#4/5軸承座也已獲得聯邦航空管理局(FAA)認證。

此外,在飛機內飾認證解決方案中,Stratasys基於Fortus 900mc生產級3D列印機制作的飛機內飾零件,也完全符合FAA和 EASA嚴格認證要求。

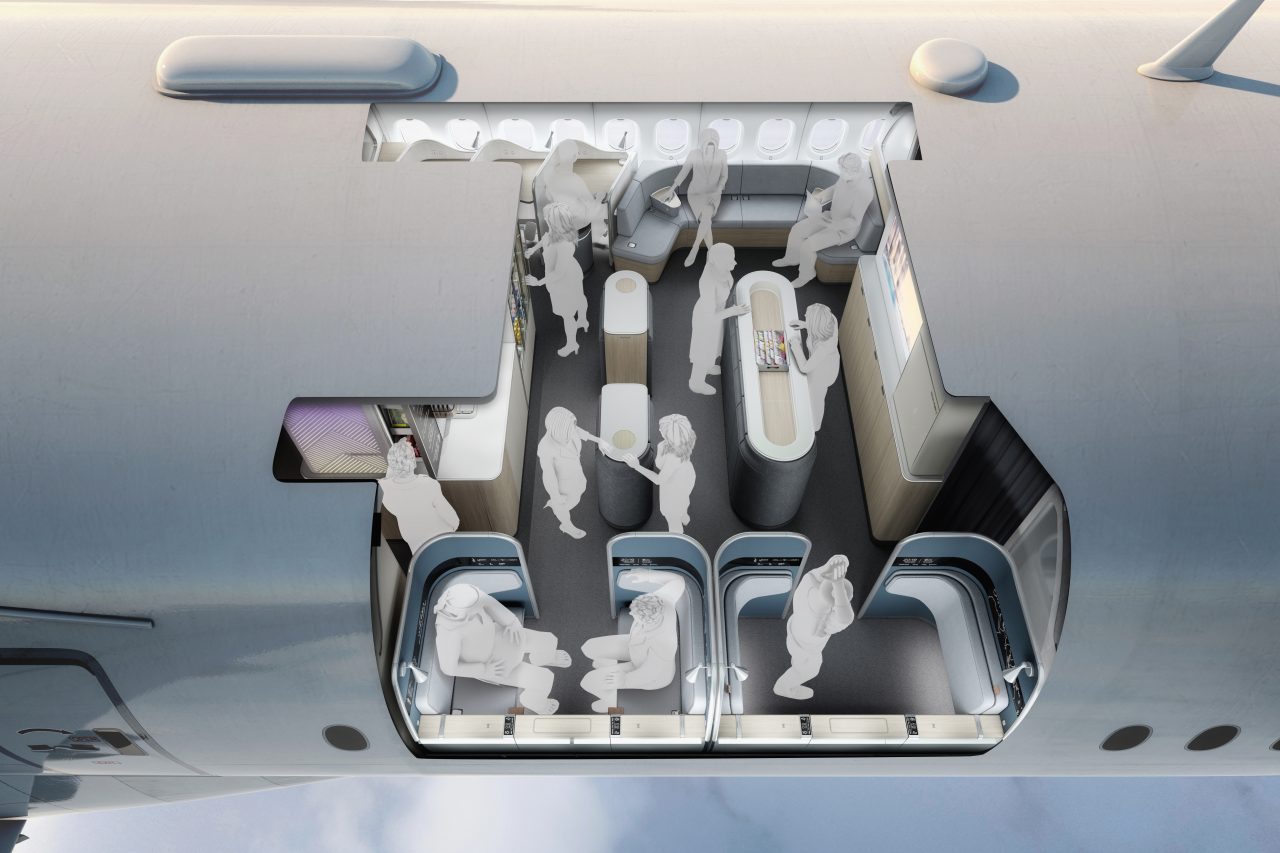

總部位於中國香港的WesternTool&Mold目前正在使用Stratasys 3D列印技術生產具有複雜外形和少量需求的飛機零件,如頭等艙頭頂行李箱儲物櫃和衛生間組件。通過直接使用CAD,可以在設計過程的早期測試零件,從而節省數十萬美元的製造成本。

而在3D列印材料方面,Stratasys也頗受知名企業的青睞。其推出的Antero 800NA材料(聚醚酮酮(PEKK)的一種)本月最新通過了波音公司的認證,意味著這種材料可以用於環境控制管道等應用。

不僅可廣泛用於商用飛機,未來在軍用航空領域,也有極大的空間用於改裝、升級軍用飛機。

基於對航空航太及國防軍工領域的諸多成功實踐經驗,Stratasys希望能與更多業界夥伴合作,共同推進增材製造技術在該領域的進一步發展,幫助更多企業簡化航空航太業務,縮短組件的交付時間。

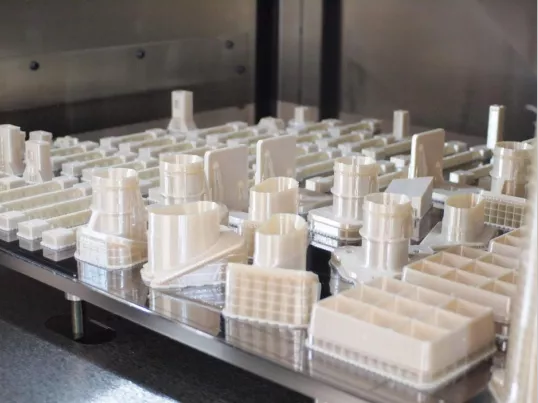

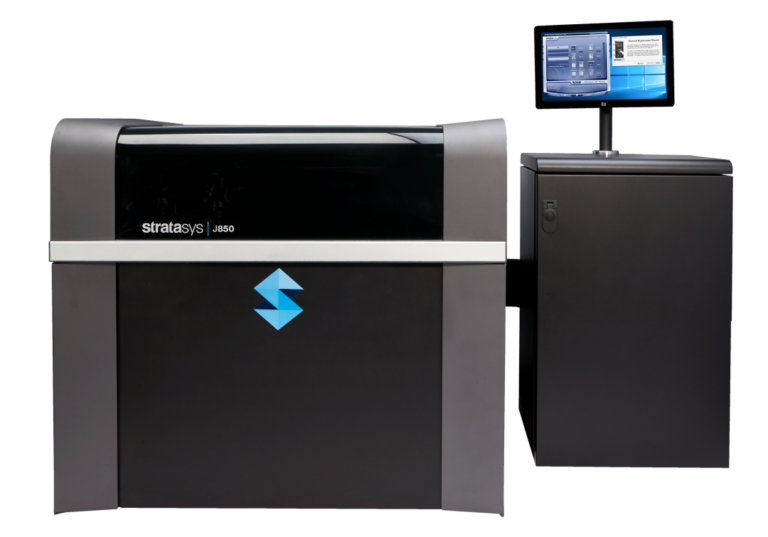

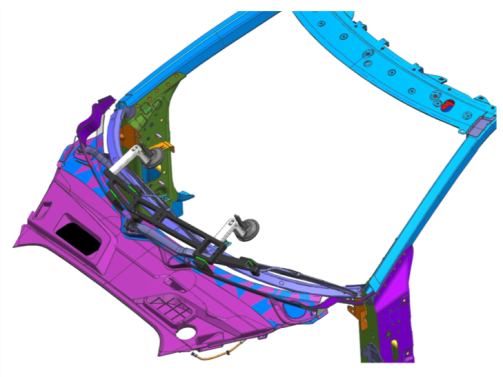

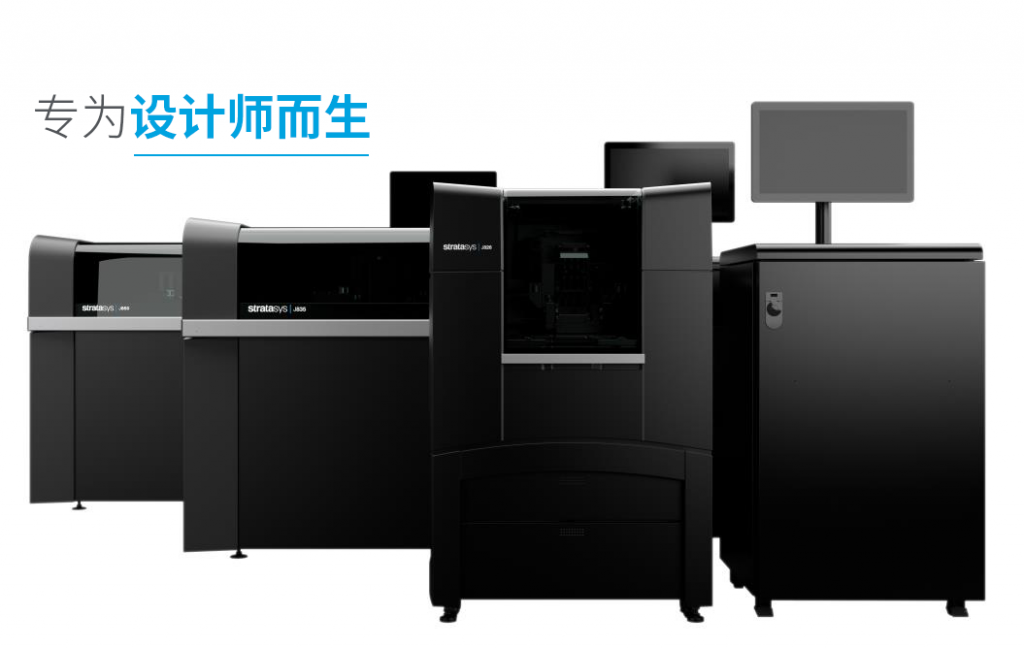

福斯汽車投資J850全彩3D印表機

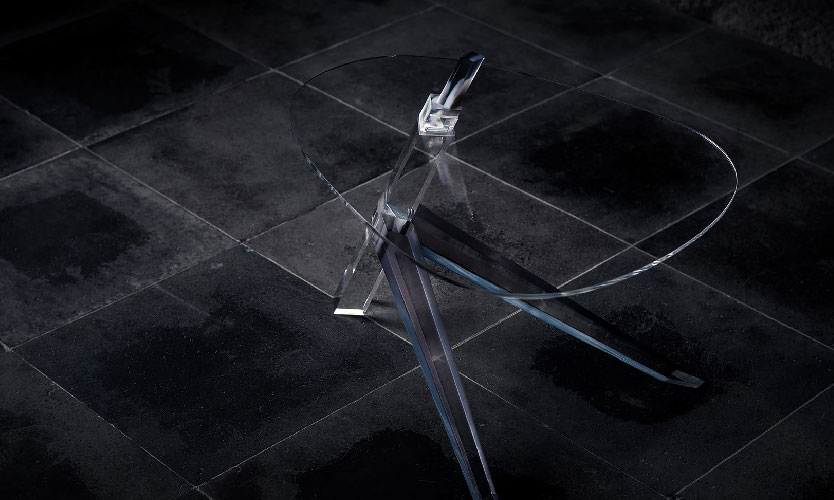

借助 Stratasys J850 3D 印表機,福斯汽車 Pre-Series-Center 能夠列印超現實的原型機,用於室內車輛應用。

德國福斯汽車,世界上最具標誌性的汽車製造商之一,也是全球最大的汽車製造商。它最近投資了世界上唯一的全彩多材料3D列印技術—來自Stratasys的PolyJet技術,以提高其原型製作能力,並在汽車設計中開闢新的機會。

在安裝了兩台基於PolyJet技術的Stratasys J850 3D印表機後,福斯汽車Pre-Series-Center為內部和外部應用提供了廣泛的超現實原型3D列印,並幫助該公司推動新車設計中的進一步創新。

福斯汽車擁有超過25年的3D列印經驗,為客戶創新設計和生產車輛。該公司表示,這項最新投資使設計團隊能夠滿足福斯汽車嚴格的品質要求,現在可以創建複雜的多材料原型機,以高達99%的精度鏡像最終生產部件。這種水準的現實主義將使團隊能夠更好地測試和改進整體零件設計。

J850為福斯汽車提供了獨特的能力,可以以多達七種不同的材料生產全彩原型機,這些材料在剛性、靈活性、不透明性和透明度方面各不相同—所有這些都以單一印刷形式進行。與傳統的多步驟設計流程(如零件組裝和油漆)相比,這節省了大量時間和成本。

對於車輛內飾,福斯汽車Pre-Series-Center團隊也會製作不同紋理表面的3D列印部件—從面料、皮革到木材。

此外,使用VeroUltraClear的高級透明材料,使團隊可以複製玻璃的清晰度。使用真實模型類比這些車輛功能的能力使設計師可以創造性地自由地測試和快速且具有成本效益地完善新設計。

福斯汽車途觀R-Line(圖片來源:福斯汽車汽車)

“福斯汽車一直將創新置於其所做一切工作的核心,以開發讓客戶興奮並讓他們為擁有而自豪的車輛。為了實現這一目標,我們必須為我們的設計團隊提供最新的尖端技術,以釋放他們的創造力,使他們能夠制定汽車設計的標準。最近添加的J850 3D印表機為我們提供了額外的功能,以加強我們的3D列印操作,並使我們能夠進一步優化我們的設計流程。”

—彼得·巴特爾斯,福斯汽車系列前中心負責人

“福斯汽車一直是長期客戶,他一直接受PolyJet 3D列印的價值,並推動技術的界限來創新設計流程。J850是我們迄今為止最先進的系統,為公司提供了將其設計能力提升到更高水準並獲得競爭優勢的手段。我們非常興奮地看到福斯汽車團隊可以使用這項技術開發哪些創造性應用程式。”

●延伸閱讀

優秀設計不應被限制→ Stratasys J850全彩3D列印機

Boom Supersonic

Boom Supersonic正在努力實現這一目標!一起來看一下!

超音速商用飛機研發公司Boom Supersonic又給自己設下新挑戰!制造出以2.2馬赫速度飛行的客機,加一次燃料即可飛行8300公裏,並發揮最大的經濟效益。之前,Boom Supersonic創造了“協和式”超音速飛機,但其需要和其他國家合作制造。

如今,Boom開始利用覆合材料和現代技術進行制造。Boom轉向FDM技術,與Stratasys建立了合作關系,並采用Stratasys F900 Fortus系統為其客機制造飛行途中所需的部件,其中包括為XB-1制造部件,並計劃今年進行飛行測試。

Stratasys宣布Boom已經獲取整套飛機內飾解決方案(Aircraft Interiors Solution,簡稱AIS),這是一套用於制造飛機內飾的附加組件,類似於Boom已有的制造工具包。AIS旨在幫助航空公司取得資格,從而生產符合航空標準的部件。眾所周知,空中客車公司、通用電氣公司和波音公司都將在飛機上安裝大量3D打印部件,並且這些3D打印部件可以定制化按需按量生產。到目前為止,3D打印技術在客艙內飾領域取得了重大進展。

Boom的XB-1生產主管Mike Jagemann說道:

在與Stratasys合作中,我們采用Stratasys F370和Fortus 450mc 3D打印機,生產了200多個部件,用於工具、原型設計和測試工作台。令我們欣慰的是,有了這些打印機,我們可以現場按需定制化打印,無需從供應商手中購買,節省了數百小時的工作時間,節約成本,使設計周期能夠快速疊代。

Stratasys的美洲總裁Rich Garrity表示:

Boom Supersonic正在努力實現超音速航空旅行。目前,我們已經可以通過3D打印技術為其提供可靠可重覆使用的工具、夾具和固定裝置,但是我們仍需努力,為其制造堅固、耐用、輕量型產品級的飛機部件。

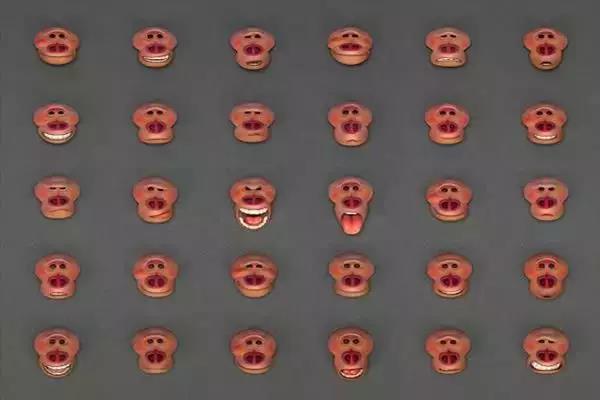

3D 列印讓定製公仔栩栩如生

當蔣益民先生的合作夥伴為客戶提供人像及寵物全彩3D 掃描服務時,很多客戶都會諮詢:“手機裡的模型有可能變成實體嗎?”

現在很流行定製公仔,很多人都會為自己、親朋好友或寵物定製專屬玩偶作為紀念。許多父母會為子女定製公仔,以留下他們短暫的童年模樣。有的家庭則會為每一名家庭成員(包括寵物)定製,然後將這張“ 立體全家福”放在郵筒上。

智彩三維科技 (AIC Technology Co., Ltd) 由蔣先生及其合作夥伴創立,是一家專門研究 3D 列印技術的公司。智彩為客戶提供專案開發及各類解決方案,同時也提供3D列印服務。於是他們接下了這個有趣的任務。

“Stratasys J826 全彩 3D 印表機大大精簡了我們的工作流程,讓簡易、方便、快捷、高性價比同時成為可能。”蔣益民,智彩三維科技創始人

不符合市場的選擇

智彩三維科技 (AIC Technology Co., Ltd) 由蔣先生及其合作夥伴創立,是一家專門研究 3D 列印技術的公司。智彩為客戶提供專案開發及各類解決方案,同時也提供3D列印服務。於是他們接下了這個有趣的任務。

一開始,智彩三維科技使用高檔石膏粉末 3D 印表機來製作公仔,但很快就發現了這類印表機的弊端。最大的問題在於材料屬性:石膏粉末列印出的玩偶即便在經過專門處理後依然不夠結實, 極有可能在運輸過程中出現破損。產品的品質也不盡如人意,無法忠實再現細節,表面也較為粗糙。顏色有時也存在問題,更重要的是列印成功率只有 80%。這無法符合智彩想為客戶提供高品質、高性價比產品的需求。

不僅如此,漫長而複雜的後期處理也非常令人頭疼。成品列印完後必須等待一段時間才能取出, 之後工程師需要用刷子和空氣噴槍進行表面清 理。待表面多餘粉末被清除後,玩偶需要放入烘箱進行長達數小時的烘乾,最後才能淋上硬化 劑。從列印到後處理,製作一個公仔的流程需要耗費幾天時間和大量人力。

此外,在實際將這台 3D 印表機應用在定製化公仔服務時,蔣先生才發現了石膏粉末列印技術的隱形成本。比如說石膏粉末打印頭的實際壽命只有原廠數值的三分之一。因為智彩所提供的列印成品都必須要符合高標準,而根據實際使用經驗,只有噴頭壽命前 30% 時所列印的模型能達到。一個打印頭的成本高達 1400 新臺幣,而每次需要更換 5 個打印頭,也就是說每列印一周後就會產生 7000新臺幣(約230美元)的額外成本。

(圖片設計來源:明上堂設計工作室/JnJ3Dmall)

專業帶來保障

過高的列印成本讓蔣先生開始考慮其他 3D 列印技術。這時,他舊時的學長、Stratasys 認證代理商普立得(3DPrinting Technology Co., Ltd.) 的 Randy Huang 與他取得了聯繫。

瞭解到蔣先生的需求後,Randy 立刻想到了Stratasys 的 J8 系列。J8 系列以高度寫實、高速列印、全彩材料和便利的後期處理而聞名,可以完美滿足蔣先生的需求,因此 Randy 便推薦了J8系列的最新機種 J826。

從早期原型製作到高保真模型,Stratasys J826 專為滿足設計師的各種需求而打造,其寬大的託盤(255*252*200mm) 可以同時列印多個公仔。

此外,J826 的列印精確度極高,模型不大於 10 釐米時成品與 STL 尺寸的偏差可以低至 0.1毫米。因為忠實再現是定製公仔的關鍵所在,而J826 可以讓每一個公仔都栩栩如生。

J826與 Stratasys 的其他 PolyJet 3D 印表機一樣,經過潘通認證 (PANTONE Validated™),可列印超過 50 萬種可分辨的顏色組合。設計師能用 Stratasys CMYK 顏色搭配超過 1900 種可列印的 PANTONE 顏色、Solid Coated 和SkinTones™,這意味著他們可以完全複製實物(頭髮、皮膚、衣服等)的顏色。每一抹真實的色彩都讓公仔更為逼真。

J826 使用光敏樹脂材料,能夠同時列印從類橡膠到透明材料在內的多種材料。因為材料具有高韌性和高耐熱性等特徵,J826 列印出的公仔足夠堅固,不僅在郵寄時不會損壞,也可以長久保存。多樣性的材料更可列印出擬真的柔軟肌膚觸感。

更好的品質,更好的服務

將設備換成 Stratasys J826 後,蔣先生終於可以不為後期處理而勞心了。SUP705™ 支撐材料除了可以使用高壓清洗之外也支援水溶,也就是說,只需將模型放入水槽,支撐材料便會融化。智彩的工程師再也不需要像以前一樣用刷子和空氣噴槍辛苦勞作,也無需考慮空氣濕度之類的問題。

促使蔣先生購買 J826 的另一個因素是成本。通過在材料、後期處理和維護上節約開銷,蔣先生估計製作每一個公仔的成本至少降低了 74%。這不僅意味著更高的利潤率,同時他可以為更多客戶提供便宜、高質的公仔。

更大的市場

現在,智彩的掃描工作流程也做了更新。經過快速掃描客戶可以在 1-3 分鐘內直接看到自己的數位模型。確定下單後,工程師會用大約 15-30 分鐘的時間來調整模型檔。列印時間取決於玩偶的尺寸: 高 10 釐米的公仔,J826 可以在 3 小時內完成打印。後期處理只需要 30 分鐘。也就是說,客戶可以在 2 天內就收到逼真的定製公仔!

個人與寵物定製公仔市場正在蓬勃發展。在Stratasys J826 高技術、高性價比的加持下,蔣先生與合作夥伴現在可以承接更多訂單,讓更多人留下3D列印的美好回憶。

從設計到生產,3D列印為汽車行業“降本增效”

近日,BMW寶馬投資1500萬歐元(超1億元人民幣)建設的全新3D列印工廠在慕尼克正式啟用。

集合研究、原型設計和批量化3D列印零件於一體的整體規劃,囊括MJF、SLS、SLM、FDM等至少7大類前沿的3D列印技術,寶馬此舉再次加大了對增材製造技術的應用和投資力度。

無獨有偶,另一全球知名汽車大廠通用集團也將開啟“3D列印造車”計畫,其2020款雪佛蘭克爾維特的展車就有75%使用Stratasys 3D列印技術生產。

究其根本,在於3D列印技術為汽車的設計、生產和製造帶來了更多可能。它的加入不僅縮短了車企從研發到上市的時間,也大大降低了生產成本,更重要的是使得整個製造過程變得更加靈活多變,可滿足更高的個性化定制需求。

作為3D列印巨頭的Stratasys深諳其道,已與眾多知名車企及汽車零備件生產商合作,積累了諸多成功的實踐經驗。

更快速、更高效

3D列印加快了產品的研發速度,按照傳統的模具製造節奏,一個產品的開發週期十分漫長。

BriggsAutomotiveCompany(BAC)是一家著名的英國製造商,該公司在設計和生產BACEliteSupercar一個重要的空氣箱時,因為使用了Stratasys F900生產3D印表機,破紀錄地僅用幾個小時就順利製造出功能齊全的原型,並改善了最終的公路性能。

如果按照傳統加工技術創建原型,可能延期兩周才能交貨,一旦原型出現任何問題,所有設計反覆運算都將增加兩倍時間。

在本田汽車公司,過去產品開發週期中使用的是CNC機床進行試驗和測試,耗時耗力。

3D列印的應用讓汽車研發週期與配件生產同步,極大提高了原型加工品質與製作速度,整體的設計工藝也得到了提升。

相較CNC機床製作配件原型時必須有操作員在機床刀具巨大的噪音下全程進行監管以保證生產安全,使用3D列印後,設計人員可以在製作前就即時檢查3D型態並迅速作出調整,設計流程得以大大精簡。

更靈活、更省錢

使用傳統鑄造工藝進行定制化生產,每個產品都需要單獨的模具,尤其在大規模定制中,成本問題就尤為突出,而3D列印很好解決了這一傳統製造無法實現的難題。

Stratasys與寶馬MINI曾合作推出的定制化汽車配件項目,包括側懸窗、副駕駛內飾條、示寬燈等汽車配件的設計與製作,並已實現3D列印小批量定制化生產。也即是說,所交付的每一輛車,都是獨一無二的。

此外,機加工夾具及固定裝置造價昂貴且笨重。相比之下,3D列印製作的工具品質更輕,而且可以輕鬆吸納人體工程學特徵,使得它們更易於運輸和使用。

全球知名汽車品牌賓士公司曾引入Stratasys F370 3D印表機進行工裝夾具的驗證開發,並計畫在未來將3D列印技術進一步應用於汽車零件設計輔助、異性卡尺、異性測量工具和質檢工具等環節中。

(圖片來源:網路)

更多元、更全面

對於汽車行業而言,一台機器如果能夠同時滿足加速原型設計、製造工裝夾具,以及直接生產定制化產品,則可以説明車企快速獲得投資回報。

Stratasys3D印表機以高穩定性、高精度、工業級表現水準,致力於為客戶提供值得信賴的整體行業性3D列印解決方案。

Stratasys曾為豐田在富士山腳Woven City全自動無人駕駛小鎮項目的MetroSnap概念電動車製造了30多種內外部零件,包括內部的控制台、展示架、插座固定裝置和通風孔,外部的雷射雷達螢幕和牌照等等,使用的是Stratasys的FDM和PolyJet技術。

這些內飾和外觀部件由含有不同元素的複雜多材料部件構成,若是依靠傳統的多步驟流程則難以達到期望中的效果,而Stratasys的尖端3D列印技術在一次運行中即可無縫列印出需要單獨生產和組裝的零件。

3D列印技術在快速成型中的應用,可實現以更低的成本推動汽車行業中羽量級和更複雜設計的發展。

諸如Stratasys的J850 3D印表機就配備了多種材料和全彩色列印功能,可以實現用戶在機械性能、美學逼真度,尺寸精度和特徵細節等方面的應用需求。

截至2020年,汽車已經成為全球範圍內3D列印的第一大應用,甚至超越了航空航太、醫療等領域。

作為一種日漸成熟的研發和生產手段,3D列印技術在汽車行業的應用之路可謂越走越遠,未來也越發可期!

全球首例由3D列印的中耳移植手術已獲成功

長期以來,人們一直認為聽力損失是衰老過程的一部分。根據美國國家衛生研究院的資料,65歲至74歲的美國人中約有三分之一的人患有聽力損失,75歲以上的人中有近一半人有聽力障礙。

長期以來,人們一直認為聽力損失是衰老過程的一部分。根據美國國家衛生研究院的資料,65歲至74歲的美國人中約有三分之一的人患有聽力損失,75歲以上的人中有近一半人有聽力障礙。

3D列印這種新方式給那些患有一種特殊類型的聽力障礙的人帶來了希望。

改變傳導性聽力損失患者生活

世界上首例使用3D列印部件移植中耳骨的手術,使一名患有傳導性聽力損失的40歲男子恢復了聽力。

這一開創性的手術過程是由南非普利托里亞大學(UP)健康科學學院耳鼻喉科系主任、醫學博士Mashudu Tshifularo及其醫療團隊在Steve Biko學術醫院率先完成的。

聽力的部分工作原理是通過中耳的三塊小骨頭(稱為聽小骨)將振動從鼓膜傳到耳蝸(聽覺的感覺器官)。

當聽小骨受損時,就會出現耳骨傳導性聽力損失。例如,這位患者是在一次車禍中,耳朵受到了嚴重的創傷。

巴爾的摩馬里蘭大學醫學院(UMSOM)放射學助理教授、醫學博士Jeffrey D. Hirsch說:“聽小骨是非常小的結構,手術失敗的原因之一被認為是由於假體的尺寸不正確。如果你能定制設計一個更精確的假體,那麼手術的成功率應該更高。”

這也正是Hirsch博士和他的同事們所做的。他們研究了3D列印技術,以此來為傳導性聽力損失的患者製作定制化的假體。 研究人員從三具人類屍體上取下聽骨鏈的中間連接骨,用CT對結構進行成像,然後列印出屍體專用的植入物。

並要求四名外科醫生將每個假體植入相應的鼓室,即使在他們並不清楚其中的對應關係的情況下,這四位元醫生還是能夠成功地將假體模型與其對應的顳骨相匹配,包含耳朵中間和內側部分的骨頭。

這種情況隨機發生的幾率為1/296,這項研究突出了3D列印的核心優勢—能夠非常準確地重現空間中的解剖關係,達到亞毫米級,有了這些模型,幾乎是一氣呵成。—Hirsch 博士

利用3D列印骨骼完成移植

這次的手術非常成功,讓Hish博士的工作更進一步。這是世界上第一例使用3D列印骨骼的中耳移植手術。

利用3D列印技術,他的團隊能夠進行掃描,得到同樣大小的骨頭,位置、形狀、重量和長度,並把它準確地放在需要的地方,結果幾乎就像自己長得一樣。

通過只更換功能不正常的聽骨,該手術的風險明顯低於已知的假體及其相關手術程式。

“我們在這個手術中使用了鈦合金,它具有生物相容性,並使用內窺鏡進行替換,所以移植手術很快,只需要不到兩個小時,而且疤痕很小。手術兩周後,當他的繃帶被拆掉時,患者的聽力有了明顯的改善。”

簡化手術過程、降低手術風險

“3D技術使我們能夠做我們從未想到的事情。”—Tshifularo博士

研究人員希望減少傳統手術相關的風險,包括通過中耳間隙的面神經受到損害而可能誘發面癱。

到目前為止,這種手術可以在任何年齡段的人身上進行,已經用於治療兩名患者。Tshifularo博士將3D列印的耳骨移植到第二位中耳發育不全的患者身上,取代了之前的傳統用具。

▲Stratasys J750 DAP 3D印表機:結合材料和軟體製作人體解剖結構,其對骨骼和組織的類比程度可達到非常逼真的效果。

點擊上方圖片,瞭解更多關於Stratasys J750 DAP 3D印表機有關資訊。

延伸閱讀:J750 DAP 3D列印機

延伸閱讀:J750 DAP 3D列印機 醫療解決方案

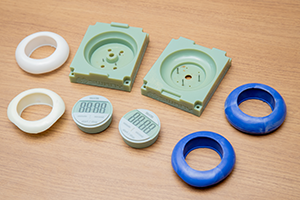

法國橡膠密封公司引入Fortus系列3D印表機

近日,法國橡膠密封公司Rustin也將3D列印技術整合到工作流程中,於是最近投資購買了兩台Stratasys FDM 3D印表機,Fortus 450mc和Fortus 370。

Rustin表示,與傳統製造相比,無論是在原型設計還是生產應用方面都大大節省了時間和成本。

這是關於時間、操作速度和生產能力的問題,與傳統的加工方法相比,使用Stratasys FDM快速成型製造,我們節省了更多的時間和成本。這種效率的結果意味著我們的操作人員獲得了更多的時間,來投入到模具應用中。

—Louis Rustin, Rustin公司總經理

關於Fortus 450mc和Fortus 370

據報導,Rustin在這兩台3D印表機上的投資,使公司的模具和零件生產的平均成本降低了50%,使用FDM技術幫助公司的交貨時間從6周左右縮短到僅有幾天。

Fortus 370主要用於功能原型設計,構建體積為356×254×356mm,相容ABS、PLA、ASA和PC。

另一方面,Rustin的內部團隊依靠Fortus 450mc進行大部分的增材製造終端生產專案。該系統具有406 x 355 x 406mm的構建體積,能夠擠出耐高溫、耐化學腐蝕的聚合物,如PEKK和ULTEM。

Rustin說,利用Fortus 450mc減少了機器的停機時間和人工,這意味著公司的勞動力可以用在其他地方。他補充說:”一旦3D列印工作開始運行,操作員就可以做其他事情。這是一個非常明顯的優勢,對我們公司來說是極其重要,因為它提高了我們的整體性能、反應能力和更快速服務客戶的能力。”

△Rustin使用Fortus 450mc製作內部生產線工具,上圖是用ULTEM 9085樹脂生產的重量優化工具,圖片來自Rustin

此前,機車OEM廠商Alstom旗下的一家工廠的生產線發生故障。Alstom在發動機空氣管道發生故障後向Rustin發出了緊急零件請求,Rustin在四天內就幫助生產線恢復了運轉。

為瞭解決這個問題,Rustin使用其Fortus 450mc製作了一個帶有3D列印端部連接器和熱隔離材料的矽套筒,以取代不工作的風道。

△Rustin通過生產直角接頭的端部連接器,用ULTEM 9085樹脂3D列印,最大限度地減少了Alstom生產線的停機時間,照片來自Rustin

從特斯拉看新能源汽車零件設計

文章轉載自: 3D科學谷

3D列印一體化結構是一種具有代表性的為增材製造而設計(Design for additive manufacturing,DfAM)的結構。以增材製造的思維去設計時,需要突破以往通過鑄造、壓鑄、機械加工製造所帶來的思維限制,這個過程是充滿挑戰的。

近日,特斯拉公開了其具有典型的創成式特點的結構一體化車後架圖片,這為設計者和製造者帶來了一次腦洞大開的體驗。

產品性能飛躍 驅動製造技術由點至面發展

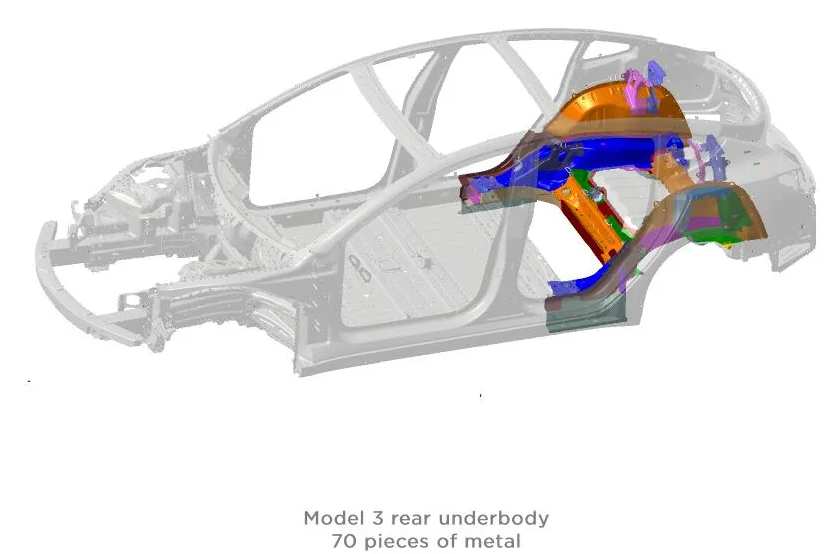

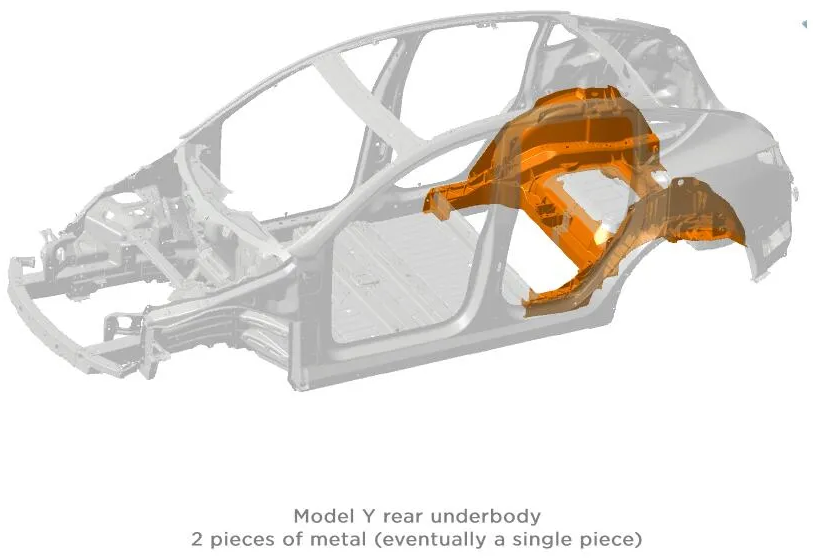

在特斯拉的後車架設計上我們可以清晰的看到創成式設計的特點。從創成式設計中所獲得的好處遠不止輕量化,創成式設計與3D列印技術的結合將原來的許多零部件合併為一體實現結構一體化,並且能夠顯著壓縮產品開發過程。工程師可以獲得數百個可供製造的設計選項,這些選項是他們無法手動設計的,而且只需要花費一小部分時間來驗證單一設計,結構一體化帶來供應鏈的壓縮和組裝成本的降低。

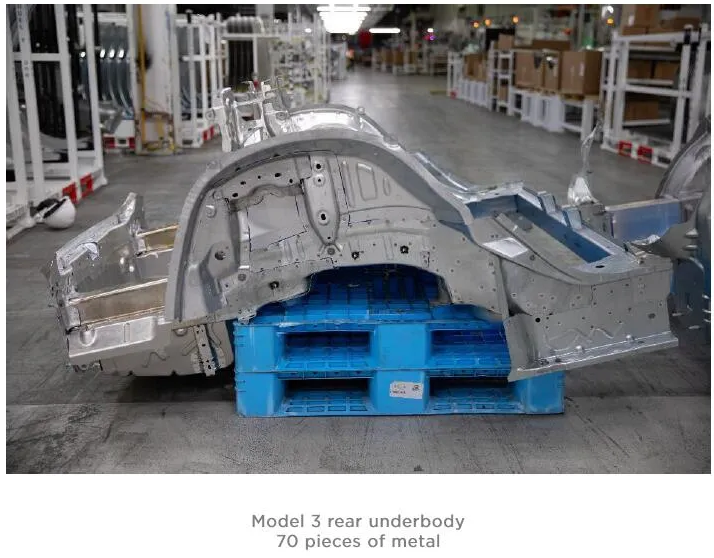

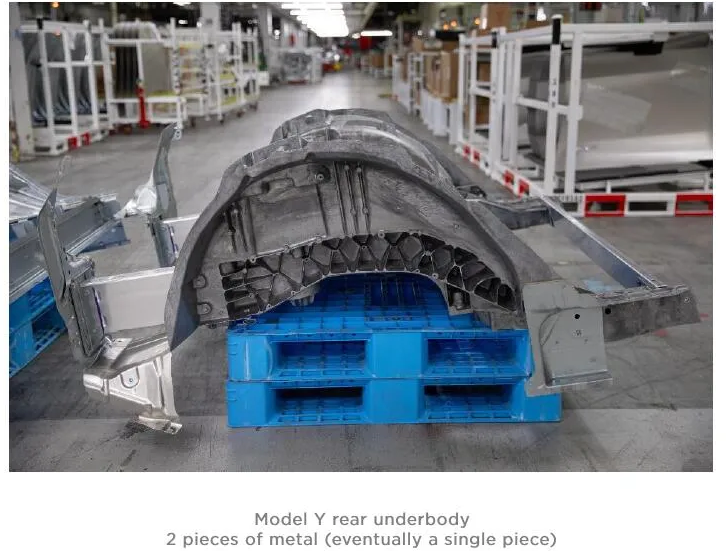

▲特斯拉3後車架由70個零件組成

▲特斯拉Y後車架由2個零件組成(最終將簡化為1個零件)

▲特斯拉3後車架由70個零件組成-實物圖

▲特斯拉Y後車架由2個零件組成(最終將簡化為1個零件)-實物圖

而對汽車一體化結構的探索,國際上Altair、APWORKS、csi, EOS、GERG與賀利氏(Heraeus)曾利用金屬3D列印技術對大眾開迪汽車前端構造進行再製造。前端構造包含了主動冷卻和被動冷卻的細節設計,例如用於冷卻電池和刹車系統的氣流管道。另外,熱處理、被動安全和液體貯存相關功能,也被整合進前端模組的仿生學負重設計中。附加功能與結構相結合的一個例子就是浸液罐,它可以整合進前端構造。遵循著這些目的,設計師開始設計、開發並建造前端結構。

3D列印的一體化結構實現,即用最少的部件配置滿足最多的技術性能需求,將為汽車製造提供創新性的思路。

面對這些一體化結構件的腦洞大開,我們應該如何?是置若罔聞還是該有所思索?

正如《暗知識》一書提到的”預測未來永遠有風險,但可以促使自己深入思考,也能引起有品質的討論。為此,我們必須留意那些“蠢蠢欲動”的點,培養對趨勢的直覺與敏銳度,提前佈局與準備,才不會在未來已來的明天陷入被動。根據3D科學穀的市場觀察,目前3D列印技術在新能源汽車製造領域的切入點正是製造輕量化部件與熱管理部件。

關於3D列印與產業化應用的結合,3D科學穀曾經做過一個深度的思考與討論:如今的3D列印技術發展程度,在技術層面上速度遠超我們的想像,具備了在很多應用層面顛覆的潛能,而在經濟性的層面上發展的到底如何呢?拿汽車產業來說,3D列印目前無疑在100萬-200萬價位的車型上展開了產業化的應用,那麼這樣的發展趨勢將在什麼樣的時間節點發展到50萬價位的車型?當發展到20萬-30萬價位的車型的時候,佔據主流的3D列印技術又將是哪一種類別的技術?

Model Y是特斯拉推出的第五款車型,也是首款中型純電動SUV,新車於2019年3月正式發佈,其外觀設計延續了Model 3的設計語言。在特斯拉中國官網上,Model Y目前顯示最快將於2021年開始生產,其中長續航全輪驅動版的預售價為48.8萬元,Performance高性能版的預售價為53.5萬元。

特斯拉對自己使用的3D列印技術嚴格保密,如果Model Y的後車底的結構一體化通過3D列印技術結合傳統技術實現,那麼這意味著3D列印技術的產業化應用從100萬-200萬價位區間的車型移動到了50萬價位的車型,這對3D列印技術的發展來說是令人激動的。

雖然我們並不知道特斯拉將使用什麼樣的技術,然而結構一體化與輕量化的結合是新能源汽車搶佔技術發展前沿的一大努力方向。根據3D科學穀的市場觀察,弗勞恩霍夫雷射技術研究所(Fraunhofer ILT)名為MultiPROmobil 的研究專案就涉及到了開發一種可實現切割、焊接和增材製造(3D列印)三種功能的鐳射加工頭,這項創新技術鈑金加工行業將為提供顯著的生產力和品質優勢。

MultiPROmobil 專案中的四個合作夥伴通過開發這款多功能鐳射加工頭,應對新能源、電動汽車製造領域不斷變化的生產和技術挑戰。根據Fraunhofer ILT,新能源汽車設計反覆運算快,產量大小存在波動,新能源汽車製造商對於創新的生產理念的追求,使得新能源汽車的生產需要在靈活性和生產率之間取得平衡。

MultiPROmobil合作夥伴使用高度靈活的工藝鏈,可以數位化顯示新的車輛元件,然後對它們進行測試和評估。在項目合作夥伴LBBZ所打造的工業環境中,帶有多功能鐳射加工頭的機器人,將能夠製造新能源汽車的仿生車輛結構。該技術的第一個應用示例為電動車輛的三角形控制臂,該部件將在優化設計和切割後,在多功能鐳射機器人單元中進行焊接和增材製造。而完成這些製造流程,不需要更換鐳射頭。

根據MultiPROmobil 專案參與者的預測,該技術可使新能源汽車製造商工程效率得到提高,啟動時間減少約30%,單位成本和資源消耗有望至少降低20%。

當然,類似於Fraunhofer ILT的MultiPROmobil這樣的技術是實現輕量化汽車結構件製造的基礎。在工作中,設計工程師會遇到很多挑戰,存在的痛點包括如何獲得最優的結構形狀,如何將最優的結構形狀與最優的產品性能相結合起來設計等。設計是另外一個重要的解鎖結構一體化應用機會的因素。

突破傳統設計思維的限制是一個需要使用者與3D列印企業長期共同努力的過程。除此之外,增材製造軟體的應用也是推動增材製造思維的力量。近年來,Ansys、Autodesk 、Altair solidThinking 等軟體公司為設計師提供了智慧化的為增材製造而設計的工具。歐特克netfabb等軟體,為培養增材製造(DfAM)理念提供了相關的深化軟體,這些軟體具有支援檔編輯、切片、以及點陣結構設計和拓撲優化零件的變形類比等功能,將設計與3D列印有效的結合起來。而對於複雜的工程來說,還需要更大的端到終端的軟體解決方案的支援。例如,西門子的PLM增材製造產品生命週期管理系統和達索的3DExperience平臺,這些軟體都將DfAM的理念進一步演繹到更系統化的範疇內。

3D科學穀判斷,隨著結構一體化在新能源領域應用的切入,能在未來5年內跑贏市場的應用點,將實現由“點”及“面”,從一個角落瞬間“掀起”,“跳躍”起來,塑造變化的大局,而3D列印在實現結構一體化方面有著天然的成本優勢,必將隨著能在未來5年內跑贏市場的應用點,將實現由“點”及“面”的應用發展獲得一條新的上升路線。

正如同時掌管著SpaceX與特斯拉的首席執行官馬斯克所提到的:通過3D列印,可以以傳統製造方法的一小部分成本和時間就能製造出堅固且高性能的發動機零件。我們相信,通過3D列印可以在汽車製造方面實現更為輕量化的結構一體化零件,從而提升新能源汽車的整體性能。為此,我們需要從製造技術和設計等多方面做好準備,以迎接從點到面的發展機會。

Thogus Products

商業製造商需要能夠製造各種大小的優秀產品的靈活性。是失去潛在業務還是經濟高效地滿足小眾需求,數位製造解決方案通常起著關鍵作用。

為退伍軍人列印義肢

去年,Stratasys和退伍軍人事務部(VA)創新中心合作,作為Stratasys企業社會責任(CSR)計劃的一部分,在全國五個退伍軍人管理局醫院安裝3D打印機,包括聖安東尼奧的南得克薩斯退伍軍人醫療系統。其目標是利用3D打印功能解決美國退伍軍人對個人健康護理的需求。這是該項目最新的故事,一個成功的故事,關於如何以身作則,加速變革並真正為病人帶來改變。

Beth Ripley | 2018年4月12日

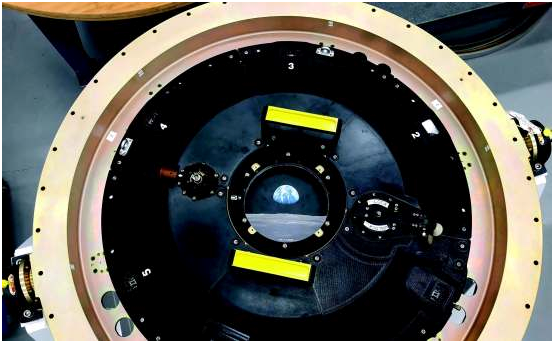

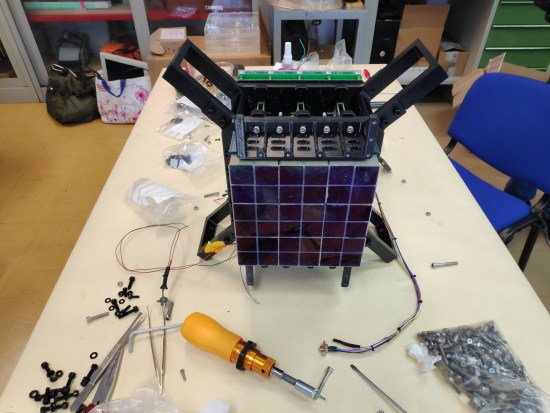

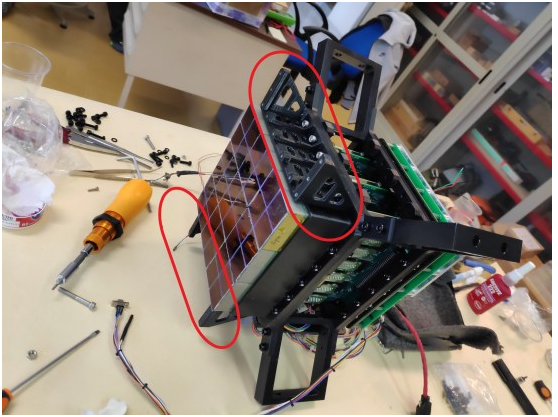

Stratasys 3D列印為國際空間站中的義大利望遠鏡提供了動力

雖然3D列印正在改變世界各地零件的製造方式,但該技術也開始改變其上面的事物。

最新的例子:義大利的國際核子物理研究所(INFN –國家核子物理研究所)使用FDM®3D列印技術,生產了認證的3D列印零件,供國際空間站(ISS)使用。作為義大利航天局(ASI)與俄羅斯航天局“ Roscosmos”之間的一項臨時雙邊協議的一部分,INFN使用其Stratasys Fortus 450mc FDM 3D列印機生產了同類產品中的首創的整個機械結構。目前位於國際空間站上的宇宙紫外線望遠鏡,是在ASI的協調下實現的。

為了研究國際空間站的地面和宇宙紫外線的發射,名為“ Mini-EUSO”(用於極端宇宙空間天文臺的多波長成像新儀器)的望遠鏡最近被發射到聯盟號火箭上,並成功放置在面向地球的窗戶上ISS的俄羅斯Zvezda模塊。

“ Mini-EUSO繞軌道運行約90分鐘,記錄了視線內的所有空間和大氣物體及事件,包括夜空產生的紫外線排放,瞬態發光事件,流星,空間碎片等,”首席研究員Marco Ricci解釋說。納斯尼納裡·迪·弗拉斯卡蒂(Nasionali di Frascati)國際實驗室實驗室(FNF)和國際合作實驗室(INFN)國家經理EUSO SPB2義大利。最終的科學目標是製作一個在UV範圍(300-400 nm)中的高解析度地球圖,該圖有望顯著推進宇宙射線的研究,同時也可作為未來太空任務的重要實驗。

3D列印對該項目的影響已經發生了變化。通過在Mini-EUSO機械結構的整個生產過程中使用3D列印聚合物,該團隊將項目的總成本降低了十分之一,並且每年節省了一年的開發時間。裡奇說:“對於我們來說,這是令人難以置信的結果,我從未想過3D列印。”

羅馬INFN機械設計與製造部負責人Tommaso Napolitano表示,生產Mini-EUSO的機械結構面臨若干挑戰。最值得注意的是,該團隊需要的材料應能滿足航空航太工業和ISS的嚴格認證要求,並能承受火箭發射的機械應力和振動。

Tomasso說:“我們探索了在達到材料認證的同時可以達到預期性能的多種方法。” “我們甚至用鋁製造了完整的原型,鋁是航空航太中最常見的材料之一。但結果出乎意料之外–結構太重,無法提供內部電流所需的絕緣。”

ULTEM™9085樹脂被證明是理想的替代品。這種材料不僅非常耐用,而且重量輕,具有出色的絕緣性能,並且具有化學和耐熱性。“可以說,沒有能力在這種材料上印刷Mini-EUSO結構,我們將無法滿足ISS的安全和重量限制,” Tomasso說。

由ASI協調和資助的Mini-EUSO項目是由JEM EUSO協作(聯合實驗任務–極限宇宙空間天文臺)開發的,該項目是更廣泛的國際計劃,包括法國,德國,義大利,日本,波蘭,俄羅斯,斯洛伐克,瑞典,瑞士和美國。該計劃旨在探索太空中超高能宇宙射線的起源和性質,並將在未來三年內將3D列印的Mini-EUSO望遠鏡留在國際空間站上。

理奇說,Mini-EUSO記錄的第一批數據的結果令人鼓舞。

他說:“我為項目的執行方式感到非常自豪,並對取得的成就感到非常興奮。” “對我來說,現在很清楚3D列印如何為科學研究的未來成功和技術進步做出重大貢獻。”

INFN是一家義大利政府研究機構,負責促進,協調和開展核,亞核和天體物理學方面的科學研究。實驗室的Nazionali di Frascati實驗室(LNF)是INFN的四個國家研究中心之一,該實驗室還與義大利主要大學合作,作為其研究活動的一部分。在LNF,該團隊有幾台Stratasys FDM 3D列印機用於其生產工作,其中最新的是來自Stratasys本地合作夥伴CAD Manager(隸屬於Energy Group)的另一台Fortus 450mc。此外,該團隊最近首次引入了PolyJet 3D列印,以進一步促進其設計工作。

3D列印的微型EUSO成功放置在國際空間站俄羅斯Zvezda模塊的面向地球的視窗上。

Rapid Application Group和Gavco Plastics通過3D列印為生產供應鏈帶來靈活性

(上圖:快速應用程序組車間)

美國先進的製造服務提供商Rapid Application Group(RAG)宣佈與鄰近的塑膠注射成型公司Gavco Plastics展開合作,以提供一個從原型到大規模生產的集中化服務。

建立合作夥伴關係是為了應對由於COVID-19大流行而在過去幾個月中突出顯示的供應鏈挑戰。兩家公司希望3D列印和注塑功能的這種融合將使航空航太,汽車和工業客戶能夠保護其供應鏈,降低成本並在需要時交付零件。

Gavco塑膠公司的Randall Gavlik說:“今年已經證明瞭供應鏈的脆弱性,現在是在零件生產方面進行新創新的時候了。” “與RAG的合作關係意味著我們可以幫助客戶重新獲得供應鏈中的平衡,同時保持敏捷性和對經濟狀況的響應能力。”

該產品將具有RAG的增材製造功能,該功能於去年受益於一個新的15,000平方英尺的生產設施,該設施用於快速原型製作和新零件的反覆運算,使用與最終將要批量生產的零件相同的材料。RAG還將提供Low在生產模具的同時,使用AM對初始生產進行評分,以節省時間和金錢,然後再進行Gavco的注塑成型批量生產。目的是減少對昂貴的初始模具的需求,限制庫存成本,並為製造商提供敏捷性,以更好地響應當今經濟的需求。

“ 2020年證明,增材製造適合少量生產的生產級零件,” Rapid Application Group首席運營官Jason Dickman說。“它可以在創建模具時滿足零件的需求,使客戶有時間和靈活性來確定需要多少個零件。”

RAG首席執行官特裡•希爾(Terry Hill)表示,他相信這種夥伴關係將有助於將兩家公司所在地的俄克拉荷馬州轉變為“製造OEM響應最迅速的樞紐之一”。他還補充說,這種增強的靈活性將使潛在的數百名客戶“重新考慮零件的生產方式,生產時間以及如何保護其供應鏈。”

太空3D列印

Mini-EUSO(極端宇宙空間天文臺)望遠鏡的紫外線傳感器部分,現在正在俄羅斯Zvezda艙的國際空間站飛行。 將用於將光電倍增管檢測器安裝在平坦焦平面上方的支架,是通過符合空間要求的Ultem 9085燈絲在Stratasys F450系統上進行3D列印的。

(圖片由義大利國家核子物理研究所(INFN)提供)

從最近與國際空間站(ISS)連接的,成功的載人航太X發射到第一階段無人駕駛諾斯羅普•格魯曼公司 / 洛克希德•馬丁• 阿耳提米斯• 歐米加航太飛機的發射計劃,參與太空項目的時間真是太酷了。在2021年春季首次亮相!在這些引人注目的項目之間,發射了數百枚小型衛星,無論是227公斤的Starlink還是1公斤的CubeSat。(根據美國太空部隊的太空監視網絡,目前有3000多顆活動中的衛星在軌。)

貫穿這些技術成就的一個共同點是使用3D列印的聚合物零件,不僅用作製造工具和固定裝置,還用作經過飛行認證的最終用途組件。已經使用的應用程式包括:

–總線結構,航空電子和電氣系統的外殼,外殼和蓋

–線束的安裝/佈線支架和線夾

–隔離不同機載實驗的屏障結構

這些應用的數量和種類可能會讓您感到驚訝,特別是用Stratasys 熔融沈積建模(FDM)印刷零件所演示的零件,該零件由兩種當前選擇的材料之一製成:Ultem 9085和Antero ESD(Antero 840CN03)。

結實,輕巧,可用於太空的材料

如果一個行業需要輕質零件,那就是航太工業。裝載到火箭上的每一公斤都需要用物理學確定的昂貴燃料來產生推力,以將其推向地球重力。此外,大多數組件都是一種或很小的體積。難怪工程師們已經工作了數十年,用有效,重量輕的聚合物代替緻密金屬。

這些聚合物必須滿足嚴格的機械性能要求:

• 高強度重量比

• 耐熱高達320F / 167C

• 對各種醇,溶劑和油具有化學耐受性

• 不易燃

• 不易氣體外洩

除此之外,還需要以與增材製造相容的形式進行工作,並且材料選擇的數量會減少。但是,有兩根絲達到了等級。

Ultem 9085是由SABIC開發並以原始形式銷售的聚醚醯亞胺(PEI)熱塑性塑膠。Stratasys使用嚴格的質量控制將其轉換為可以在其最大的工業列印機上運行的長絲,並且還提供包括詳細的生產測試數據和可追溯的批號的認證等級。

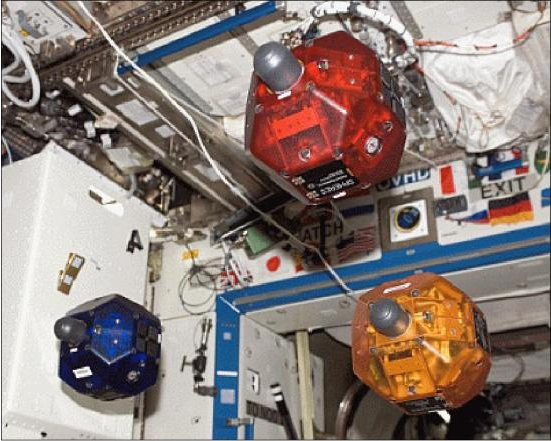

自2011年以來,Stratasys Ultem 9085零件已通過認證並已在飛機上飛行,並且自2013年起已成為航天器的關鍵組件,例如通常用於補充國際空間站的諾斯羅普•格魯曼•安塔雷斯飛機。麻省理工學院 / NASA艾姆斯研究中心的同步位置保持,接合,定向實驗衛星(SPHERES) 是使用Ultem 9085零件的一個不尋常的項目。自2006年以來,這些彩色納米衛星的各種反覆運算形式(看起來像排球大小的骰子)已在國際空間站內漂浮,其最初目標是測試遠程式控制制集合點並停靠兩個或多個失重所需的演算法和傳感器。衛星型結構。

從那時起,已經建造了許多不同的版本並交付給國際空間站的宇航員。高中和大學生都大量參與設計實驗,以測試微重力下的材料的物理和機械性能,例如無線電力傳輸。2014年,“ Slosh”項目使用Ultem 9085零件來幫助連接單元,以研究流體的行為,例如容器之間的燃料晃動。

國際空間站上的三架MIT / NASA艾姆斯研究中心的同步定位,參與,定向實驗衛星(SPHERES)。由AA電池供電,這些納米衛星的版本在美國命運實驗室模塊中用於評估“編隊飛行”和其他演習,並用於研究無線電力傳輸等概念。一些反覆運算包括Ultem 9085製成的3D列印零件。(圖片由NASA提供)

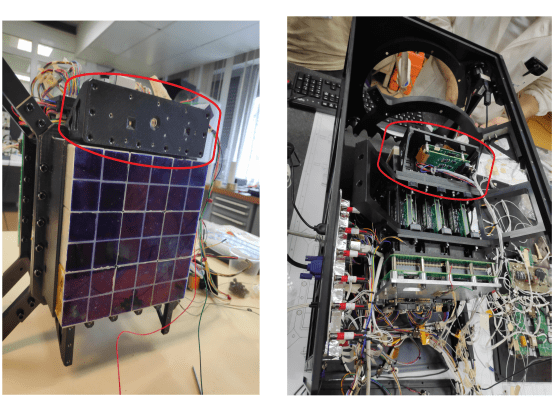

最近,在2020年5月,美國國家核子物理研究所 (INFN)的義大利研究人員依靠Ultem 9085在其紫外線望遠鏡中製造了幾個最終部件,該部件現已在國際空間站上運行。這套設備被稱為Mini-EUSO(極端宇宙空間天文臺),是對陸地和宇宙UV輻射進行多組件/多年研究的一項內容,現已安裝在ISS俄羅斯的對地窗戶中Zvezda模塊。

參與Mini-EUSO的科學家指出,3D列印為定制支架的開發和製造過程節省了很多時間,該支架將光電倍增檢測器連接到焦面的頂部和底部,甚至可以在鏡頭的“後期”進行修改。設計過程。它們的使用還節省了幾公斤的上傳質量。

Mini-EUSO(極端宇宙空間天文臺)現在正在俄羅斯Zvezda艙的國際空間站飛行。上圖:3D列印的Ultem 9085支架(紅色)的特寫鏡頭,用於將檢測器單元安裝到焦平面的上下邊緣(藍色/紫色正方形)。左下:在支架上添加了3D列印面板。右下:包含電子設備的最終單元,安裝在完整的Mini-EUSO儀器外殼中。(圖片由義大利國家核子物理研究所(INFN)提供)

靜電耗散PEKK:Antero ESD

儘管Ultem 9085已被證明對許多天基應用極為有用,但對於某些應用,甚至還需要更多功能。一直在尋找一種靜電耗散的燈絲,該燈絲還具有出色的化學,機械和火焰/煙霧/毒性特性。美國國家航空航天局戈達德航太中心成為Stratasys隨後開發Antero ESD(Antero 840CN03)的推動力,後者是基於已經成功的Antero 800NA製成的燈絲。

兩種Antero產品均基於聚醚酮酮(PEKK),一種高強度,耐化學腐蝕的材料。此外,ESD版本還裝有碳納米管短切纖維,提供了適度導電的“出口路徑”,可自然消散正常運行期間積累的任何電荷。它還可以防止粉末,灰塵或細小顆粒粘附在表面上。

美國國家航空航天局(NASA)於2018年以支架的形式首飛了Antero ESD零件,該支架將光纖電纜平穩地固定在適當的位置。它位於名為“冰,雲和陸地高程衛星2(ICESat-2)” 的氣候變化監測衛星內部。該衛星由當時的諾斯羅普•格魯曼創新系統公司(現為諾斯羅普•格魯曼航太系統公司的一部分)製造和測試。該儀器本身稱為高級地形鐳射測高儀系統(ATLAS),是一種基於空間的鐳射雷達單元。該衛星由NASA戈達德太空飛行中心建造和管理,可監視極地冰蓋厚度變化等數據。

朝著NASA先進地形鐳射測高儀(ATLAS)儀器的背面顯示了Stratasys Antero ESD(Antero 840CN03)3D列印部件(黑色彎曲支架,用於固定光纖)。該設備於2018年發射,在冰,雲和陸地高空衛星2(ICESat-2)衛星上運行。(圖片由NASA提供)

倒數啟動

更大的Antero ESD應用程式(以多種方式擴展)正在等待其首次亮相,其中包括 由洛克希德•馬丁航太系統公司設計和製造的Orion模塊的各個部分。作為NASA 阿耳 carry 彌斯計劃的一部分,該飛船最終將把宇航員帶到月球及以後,首次非月球軌道定於2021年春季發射。

獵戶座飛船的對接艙口蓋完全由Antero ESD印刷的部分製成。六個具有復雜曲線和切口的扇形小節配合在一起,形成一個直徑一米的帶中心孔的環。(如果使用了Ultem 9085,則零件將需要第二層塗層或鍍鎳層以偏轉靜電荷,從而使Antero ESD選項非常吸引人。)

準備,設置,列印,啟動!

用Stratasys Antero 840CN03 3D列印的Orion航天器六件式艙口蓋的整體視圖和特寫鏡頭,這是一種碳納米管纖維填充的PEKK熱塑性塑膠,具有ESD性能。整個外殼直徑約為一米。(圖片由洛克希德•馬丁太空系統公司提供)

(文章轉載自:http://www.padtinc.com/blog/3d-printing-for-space-fdm-materials-on-real-missions/)

想瞭解更多Stratasys 在各行業中的應用案例,以及列印機和材料的更多資訊,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

Stratasys有史以來最大的航空訂單之一

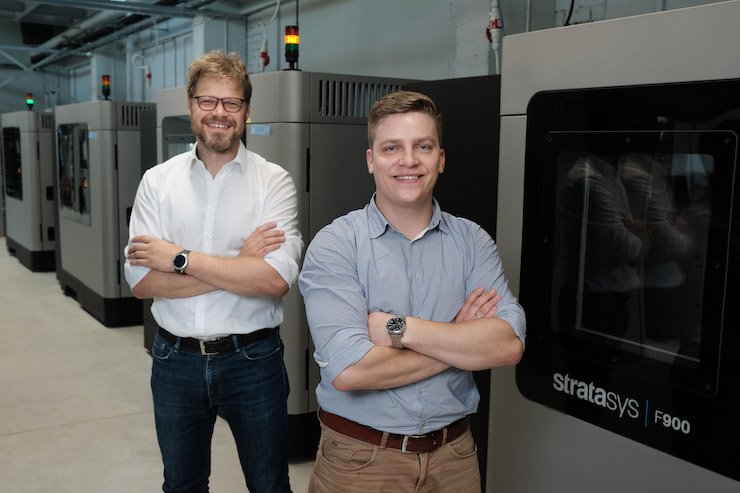

圖說:AM Craft聯合創始人JanisJātnieks和Didzis Dejus與四台大型生產級Stratasys F900 3D列印機合影(圖片來源:Reinis Inkens)

拉脫維亞服務提供商 AM Craft購買了四台F900熔融沈積建模(FDM)系統後, Stratasys記錄了其有史以來最大的航空航太訂單之一。

該訂單代表數十萬美元的投資,將補充已經安裝的四個Stratasys Fortus F450mc 3D列印系統。這八種FDM 3D列印能力將一起設在裡加的新工廠中,並有助於為組成AM的供應商和航空公司生產可認證的3D列印零件,以用於各種飛機內部應用,包括座椅,鑲板和管道Craft的客戶群。

AM Craft的裡加工廠將於2020年第四季度開業,而對3D列印的最新投資使該公司成為EMEA地區最大的以航空航太業為重點的獨立3D列印服務機構之一。利用Stratasys的ULTEM 9085等材料通過空客認證,並用於為A350 XWB飛機生產數千個零件,並通過與Craft AM的姊妹公司Baltic 3D的合作與認證公司Magnetic MRO合作,拉脫維亞的服務提供商是希望以增材製造一系列經過認證的航空部件。

圖說:救生背心隔室門,其內部結構僅使用高性能ULTEM 9085樹脂製成

(圖片來源:Reinis Inkens)

“最近幾年,主要飛機OEM廠商對3D列印生產零件的需求不斷增長,” AM Craft的聯合創始人兼首席執行官JanisJātnieks說道。“儘管COVID-19在過去幾個月中震驚了整個行業,但我們仍在努力通過重塑客運飛機來重返貨運領域的努力,以及旨在提高客戶安全措施和改善飛行中客戶體驗的項目-例如,通過提供移動設備充電站和Wi-Fi基礎設施。在這種情況下,添加劑要比慢速和昂貴的傳統方法領先。

“使我們能夠在實際應用中實現這一商業案例的主要支柱之一是Stratasys的基於FDM的可重複性極高的3D列印技術,並結合了航太級材料(如ULTEM 9085樹脂)。至關重要的是,這使我們能夠滿足有關認證的嚴格規則和法規,這些要求要求每個製造的零件都具有最高水準或可重複性和可追溯性。”

對於Stratasys而言,這是對其航空航太領域FDM 3D列印產品的又一次驗證。該公司將航空業視為主要的垂直市場之一,其中包括Diehl Aviation,Boom Supersonic和Marshall Aerospace and Defense等用戶,他們在內部飛機應用中部署增材製造。

“由於COVID-19大流行使世界重新思考供應鏈戰略,因此AM Craft已經領先一步,” Stratasys製造解決方案總監Yann Rageul說道。“ Stratasys FDM技術所提供的靈活性使航空航太製造商可以改變齒輪並響應供應鏈短缺而快速生產個人防護設備,這正是這些航空航太公司實現其客艙定制目標的能力。從供應鏈中斷中恢復以及定制客艙都需要可重複,具有成本效益的小批量製造,而這正是AM Craft在Stratasys上進行的投資。”

(文章來源:https://www.tctmagazine.com/additive-manufacturing-3d-printing-news/am-craft-purchases-4-f900-fdm-3d-printers-as-stratasys-recor/)

更快更省丨膳魔師保溫杯設計

膳魔師公司成立於1904年,現已經成為了保溫食品和飲料容器的風向標。除了常見的咖啡容器,膳魔師還生產兒童飯盒和其他消費品。

膳魔師雖然已成為家喻戶曉的公司,但仍然不斷創新著,比如讓人印象深刻的真空絕緣食品罐和私人用的瓶子,以及超便攜式鈦瓶。

像以往,喝冰水或者喝熱開水都很麻煩,市場上提供的只是大容量的水桶,因為體積太大,不方便攜帶。現在,我們早已經擁有了專屬自己的杯子。膳魔師技術開發部副部長松山真將這種文化的變化稱為“攜帶自由”,這種背後的意義展現出了,好的產品能推進時代“文化”的變革。去年,膳魔師賣出300萬個杯子,這足以證明廣大消費者對此的肯定。

“我們可以製造很多模型直到實現設計目標”

—松山真, Thermos KK技術開發部副部長

▲保溫瓶的3D CAD圖片

更好的設計、更快的速度、更低的成本

杯子是最能夠接觸人體平時碰不到的地方的用具,所以這對杯子的外觀、及嘴觸碰到杯子的尺寸時的感受都是尤為重要的。

創造出完美的產品需要無數次的設計和製造,所以松山的團隊必須要快速輕鬆地完成。這就是為什麼Thermos KK在日本新潟的最先進的研發選擇了Stratasys ® 3D列印技術。

在2006年的時候,松山真的團隊就將FDM技術引進製造中,當時設計人員已經開始使用由3D CAD協助完成的先進工程平臺。

團隊之所以選擇3D列印機,是因為它能夠用高強度的熱塑性塑膠製作相對較大的模型。

“它還具有很高的性價比。”松山說。自從採用3D列印後,Matsuyama的團隊建立原型的速度更快,成本更低。

以前,外包製作一個基本的原型需要三到五天。“但現在我們自己團隊就可以完成,而且只用幾個小時就夠了。如果是一個小零件,幾分鐘就能完成。”松山說。

膳魔師表示,團隊內部製作出一個原型的成本只是外包價格的五分之一。

使用3D列印,我們甚至只是花費了材料的費用,其它沒有花什麼費用。不僅僅是提高了製造速度和成本,3D列印還幫助膳魔師製造出更好的產品。

我們可以製造很多模型直到實現設計目標。在一次次的改進杯子瓶蓋塞子和倒水的流暢度後,膳魔師的杯子才會有今天如此暢銷的結果,3D列印的作用是功不可沒的。

—Takahiro Maruyama, Thermos KK研發工程師

在生產這款水杯之前,膳魔師的工程師使用3D列印原型測試了倒水的流暢性

與傳統方法相比,3D列印製作的原型具有更多的成品特徵,杯子內筒中的螺紋很難用傳統的加工方式切割,但3D列印生產出來是完全沒有問題的,我們需要做的只是按下將STL數據發送到列印機啟動按鈕。即使是一個沒有什麼經驗的工程師,也可以在沒有厚厚的用戶手冊的情況下製作原型。

—Takahiro Maruyama, Thermos KK研發工程師

當看到3D列印的好處後,松山真的設計團隊在2008年增加了第二台3D列印機,並在2012年採用PolyJet技術,使用Objet260 Connex 3D列印機。

PolyJet 3D列印能在使用複雜的多材料的情況下,也能幫助團隊製造出精緻而又光滑的模型。

值得一提的是:

從3D列印機中出現的原型可以具有透明和橡膠狀的混合特徵,適合液體和氣體測試。在兩種3D列印技術的結合下,共同加強了設計審查,並簡化了開發、質量測試—甚至是生產,膳魔師使用內部構建的定制FDM工具。

消費者總是在尋找令人滿意的新產品,而膳魔師努力用減輕了杯子重量、使用時的舒適度和倒水的流暢性給出了消費者最好的體驗感。3D列印為公司的創新提供了更多的可能,並在行業中保持領先地位。

●延伸閱讀:

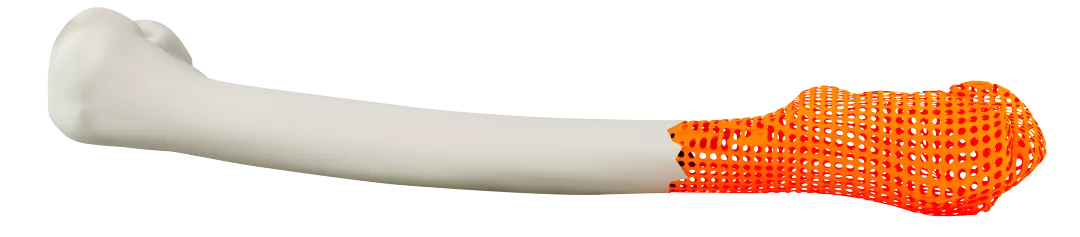

J750DAP解剖用3D列印機 「骨骼」列印新功能

J750 DAP數位解剖3D列印機是超寫實解剖模擬的最先進解決方案,使醫療保健專業人員能夠為各種應用創建準確的生物力學模型。

機台系統上的最新功能─新的進階骨骼功能,為整形外科應用提供了更高的準確性,您可以創建看起來像真實物體的整形外科模型,並具有經過驗證的生物力學準確性。

BoneMatrix™和數位解剖軟體的增強功能

透過強大而又柔韌的BoneMatrix材料以及對Digital Anatomy數位解剖軟體的更新,您可以創建更準確的骨科模型。匹配骨密度並創建在施加力時表現得像天然骨骼的模型,從而可以從椎間盤切除術,鑽孔,擴孔或鋸切中獲得準確的結果。

軟體增強功能包括改進工作流程和擴展建模選項,可創建頭骨,長骨頭,肋骨,小關節,神經,椎骨等。

模型的屬性選擇包括:

•緻密到多孔

•正常到退化

•柔韌到強硬

現在,Digital Anatomy數位解剖軟體允許您創建可自定義的應力釋放部位,該部位可進行螺釘插入而不會造成模型破裂的風險。您還可以更好地控制長時間的骨骼操作,並具有自動生成骨骼的遠端和近端區域並將復雜的內部結構匹配到適當區域的能力。另外,此增強功能引入了骨骼分析器工具,該工具可讓您可視化內部模型結構並確認病理學,材料和方向選擇。

▲一對3D列印的股骨

新的生物力學數據

將天然骨骼的生物力學特性與3D列印的骨骼模型進行比較的研究發現,Digital Anatomy數位解剖軟體以幾種關鍵方式提供了準確的生物力學結果。數字解剖模型可精確複製皮質厚度,脊柱運動範圍,腰椎間盤僵硬以模仿疾病病理和骨科螺釘拔出力。數位解剖骨骼模型在受力情況下(例如,在鑽孔或鋸切時)對天然骨骼的反應類似。

這個進階新的骨頭功能為醫療設備公司,醫院和研究機構提供了新的可能性。無需依賴屍體,動物對象或不代表目標病理學的通用合成模型,只需在內部創建所需的模型即可。

列印患者特定的解剖結構,以實現最高的置信度和手術前的準備。無論是測試醫療設備,培訓學生還是準備進行複雜的手術,Digital Anatomy列印機均可為骨科應用提供準確,定制的解決方案。

▲Stratasys J750 DAP 3D印表機

●了解更多>Stratasys J750 DAP 3D印表機

One Click Metal金屬列印無人機

這台無人機是不是很漂亮?????

工業設計師Till Blaser 使用Autodesk Fusion 360設計了無人機框架,透過One Click Metal的技術來進行金屬列印,經過後處理過程,加上其他零部件,包含頂部有一個攝影鏡頭,而組裝成一架完整可飛行的無人機。

【後處理過程】

從MPURE設備中取出無人機框架並後處理的操作流程:

- 打開粉艙後,將成型板取出,從底層鋸斷列印件(無人機框架)

- 清除支撐部位的金屬材料

- 將無人機框架作噴砂處理

接著,我們就可以用這個框架去建造一架可飛行的無人機。是不是很簡單!

(*特別感謝Peter Champneys ,身為Fusion 360專家全力支持我們完成無人機框架的設計製造。)

●延伸閱讀:OneClickMetal金屬列印系列

Czinger 21C – 3D列印超級跑車

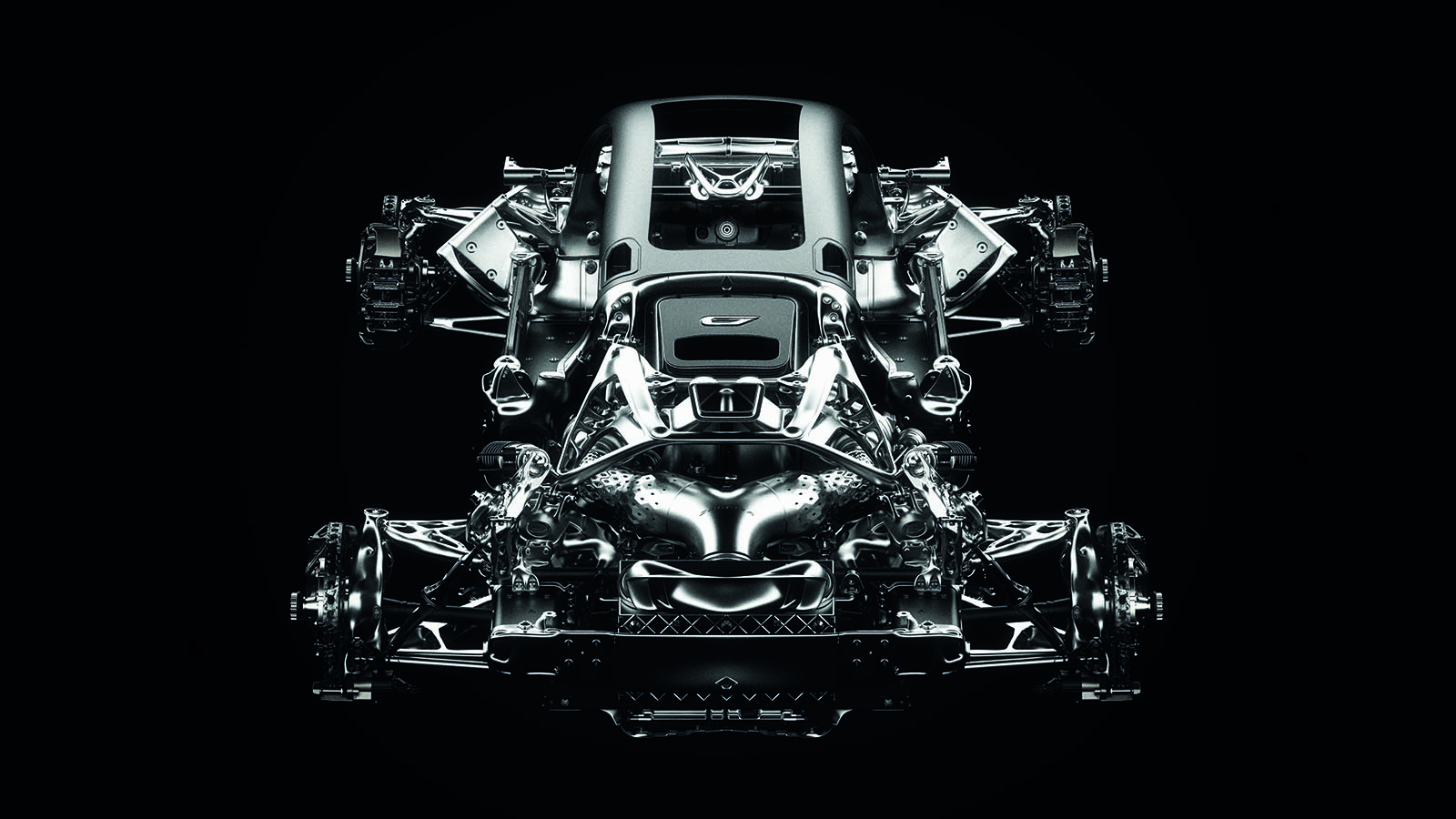

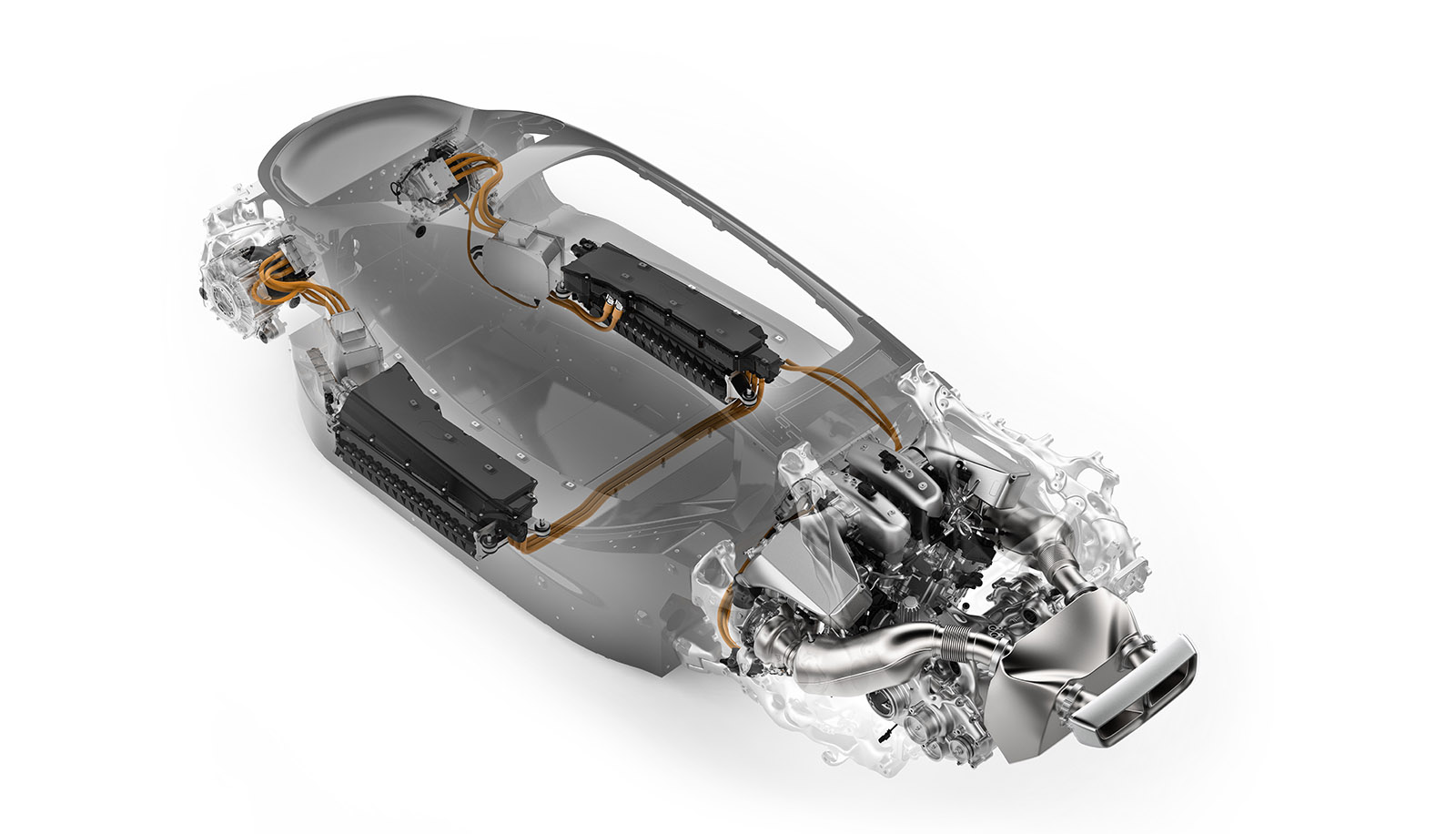

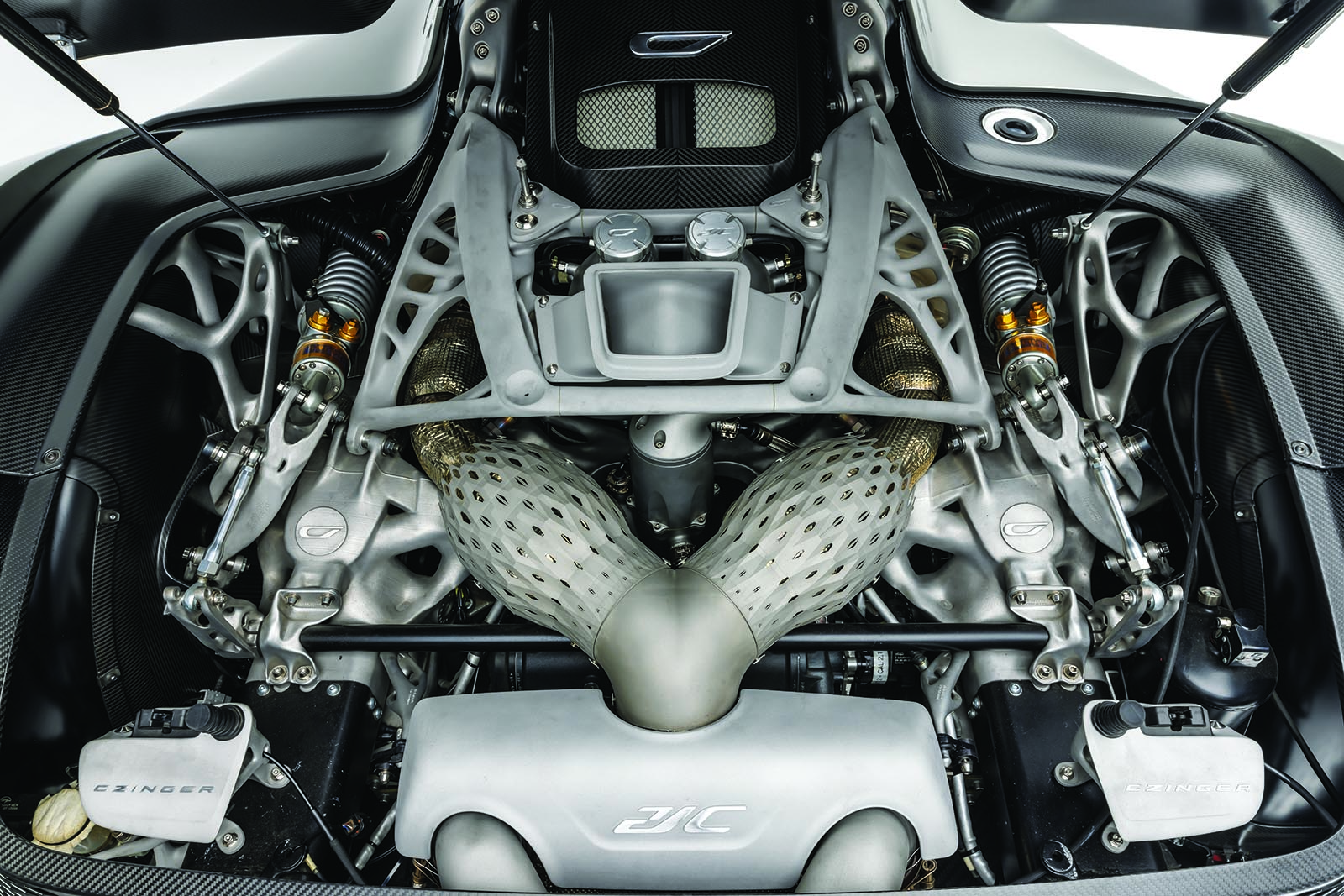

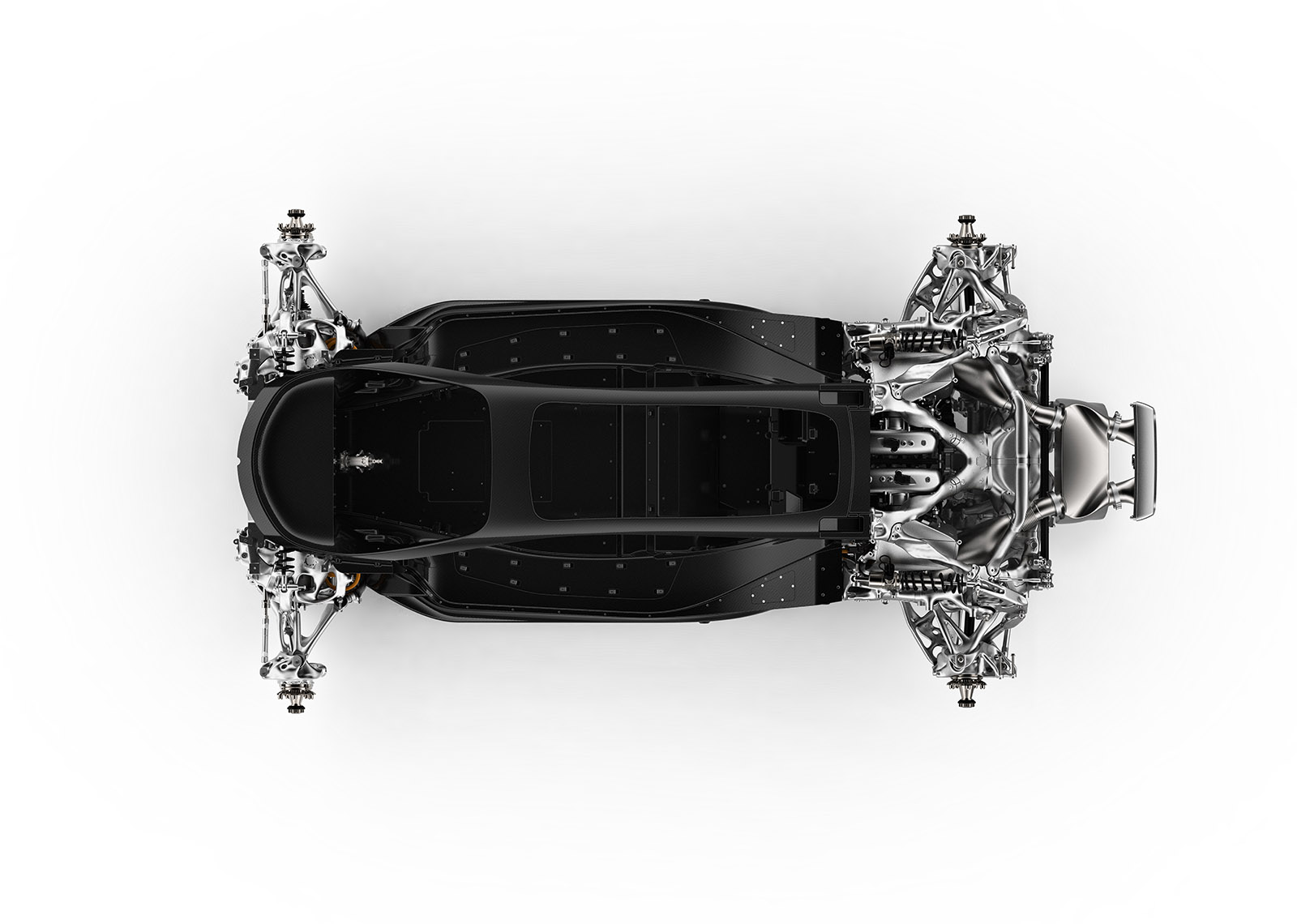

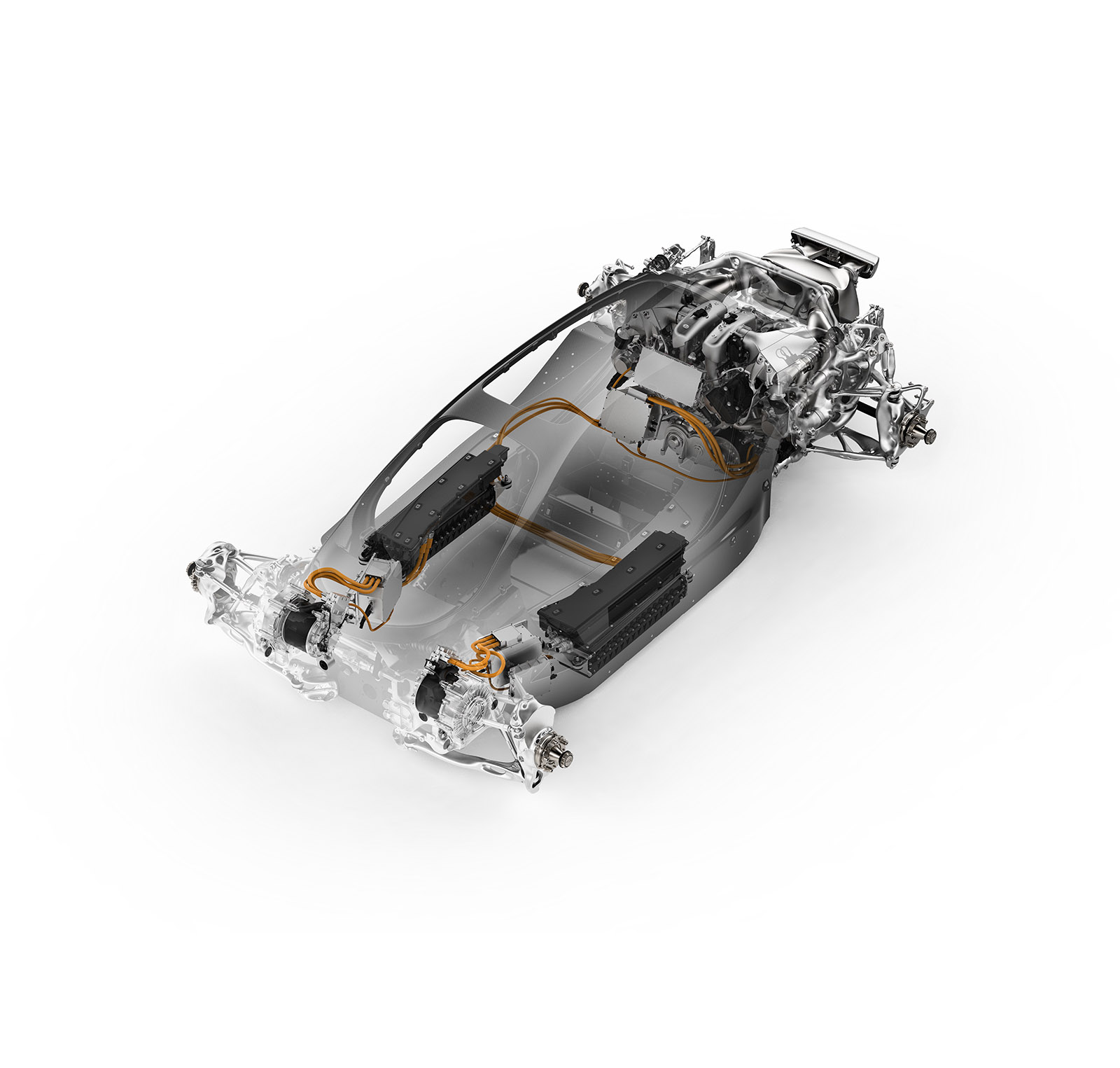

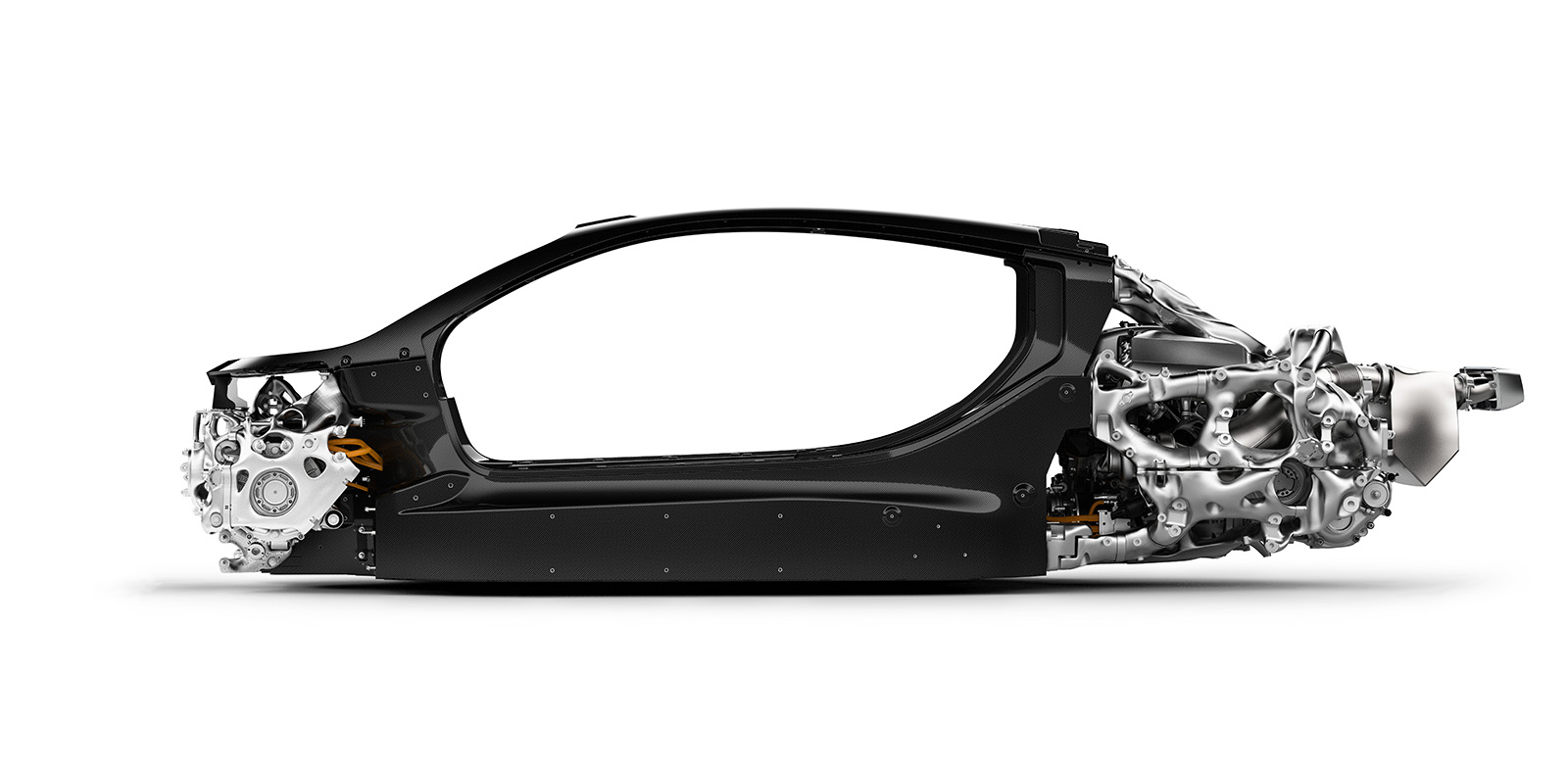

十年前,3D 列印汽車的想法似乎是一個古怪的想法。在 2023 年,由於 Czinger 的努力,21C 的加利福尼亞製造商將成為現實,21C 是一款 1300hp+ 混合動力超級跑車,在其底盤和發動機上廣泛使用增材製造 (AM) 技術。

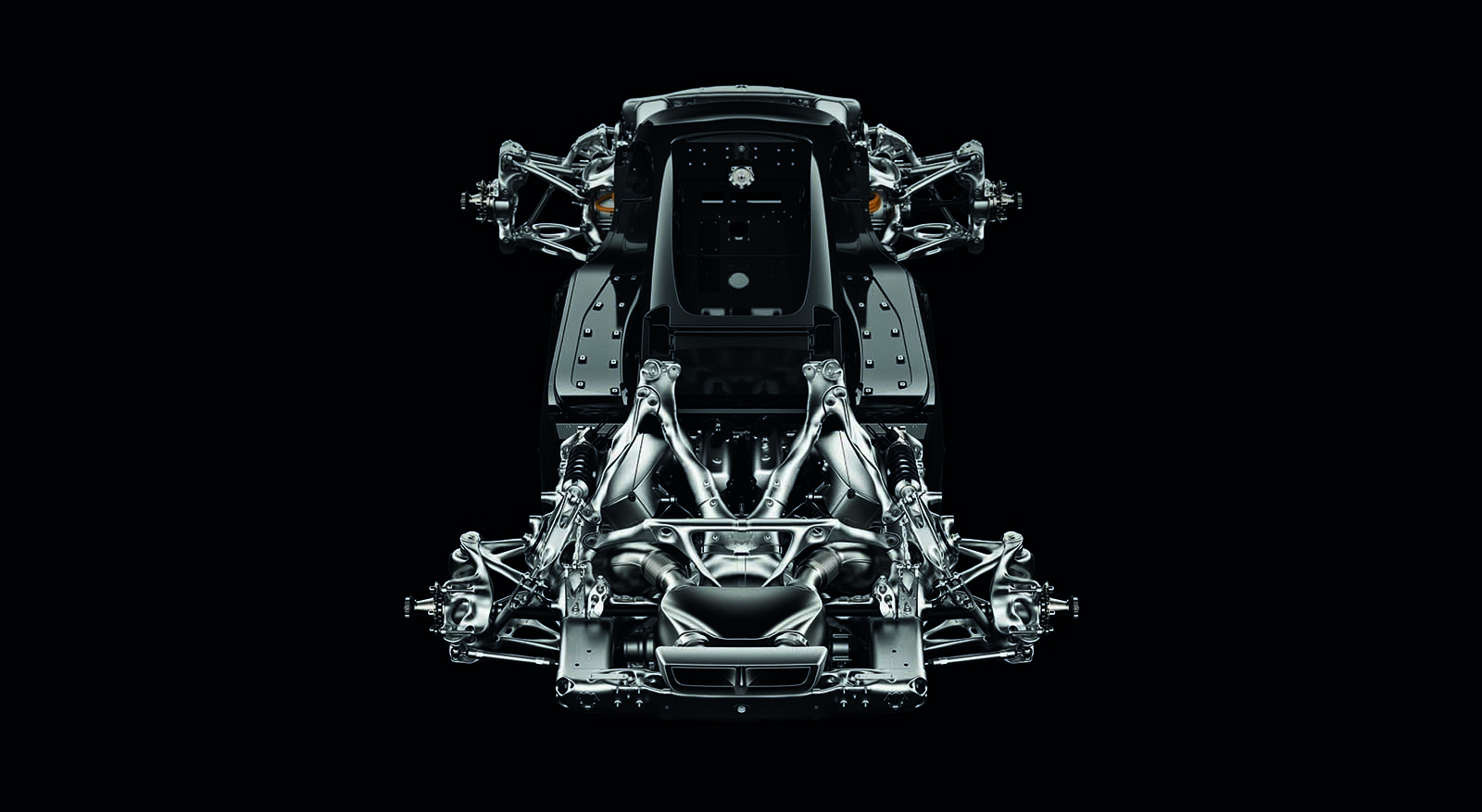

Czinger 是 Divergent 3D 的一個分支,該公司希望通過其 DAPS(Divergent 自適應生產系統)概念顛覆汽車製造業。公司創始人 Kevin Czinger 的願景是,DAPS 旨在成為無工具製造的完整軟件和硬件解決方案,高度依賴於生成設計流程和增材製造,其願景是 DAPS 可以取代傳統的汽車生產流程。

正如 Czinger 的總工程師 Ewan Baldry 所解釋的那樣,21C 最初的目的是成為 Divergent 技術的技術演示器。Baldry 說,這輛車最初被稱為 Blade,是“一個用於實踐和開發技術的內部項目,將生產出適銷對路的產品來展示該技術”。該項目很好地滿足了這個目的,Divergent 現在有幾個 OEM 客戶。然而,該車於 2019 年在 Pebble Beach Concours d'Elegance 上的私人展示引發瞭如此積極的反響,以至於該項目從一個概念變成了一款真正的、經過認證的量產車,並創建了 Czinger 品牌。

Baldry 的背景完全基於賽道。儘管他的職業生涯始於勞斯萊斯,然後是 TVR,隨後在威廉姆斯 F1 任職,但他最出名的是創立了 Juno Racing Cars,該公司生產了備受讚譽的 Sports 2000 和 Formula Ford 賽車。Juno 於 2014 年被 Ginetta Cars 收購,在 2018 年加入 Divergent 之前,他一直擔任技術總監。

不出所料,他在 Czinger 的團隊擁有強大的賽車運動血統,但與帶來具有所有特徵的發動機所需的專業知識相平衡賽車單元上路。例如,動力總成總監 Jim Maher 在他的簡歷中列出了 Cosworth 和 Integral Powertrain 等前雇主,以及最近幾年在 Aston Martin 和 Bosch 擔任該公司英國汽車動力總成應用工程部的負責人。

與此同時,負責動力總成性能的克里斯賴特從一級方程式賽車來到這裡,他在本田工作了六年,之前他曾在 Cosworth 和 Mercedes AMG HPP 以及 Zytek(現為 Gibson)工作。動力總成技術項目經理 Luiz Oliveira 也來自梅賽德斯的布拉克利 F1 運營部門,在此之前,他曾在本田性能開發公司的 IndyCar 項目工作。

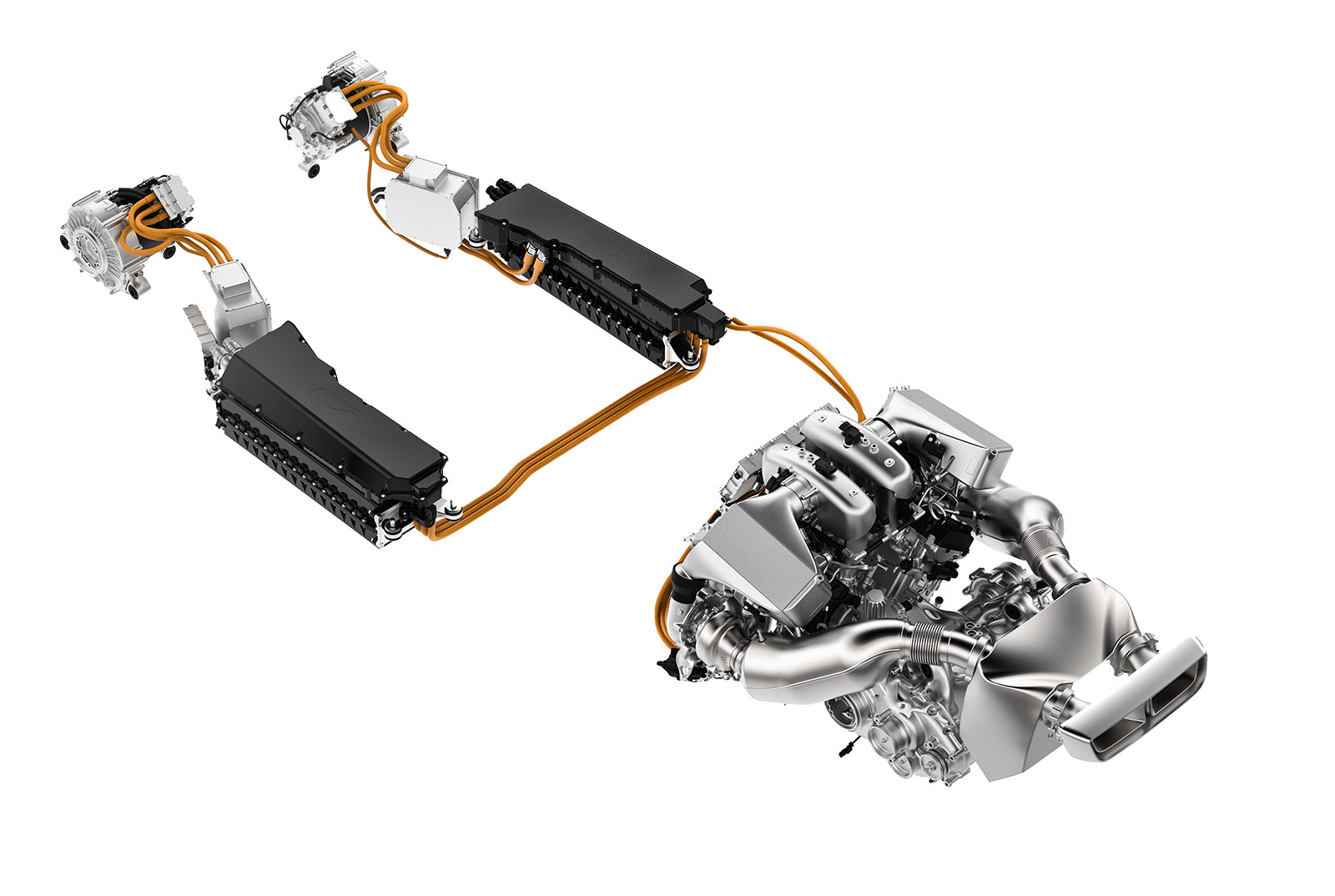

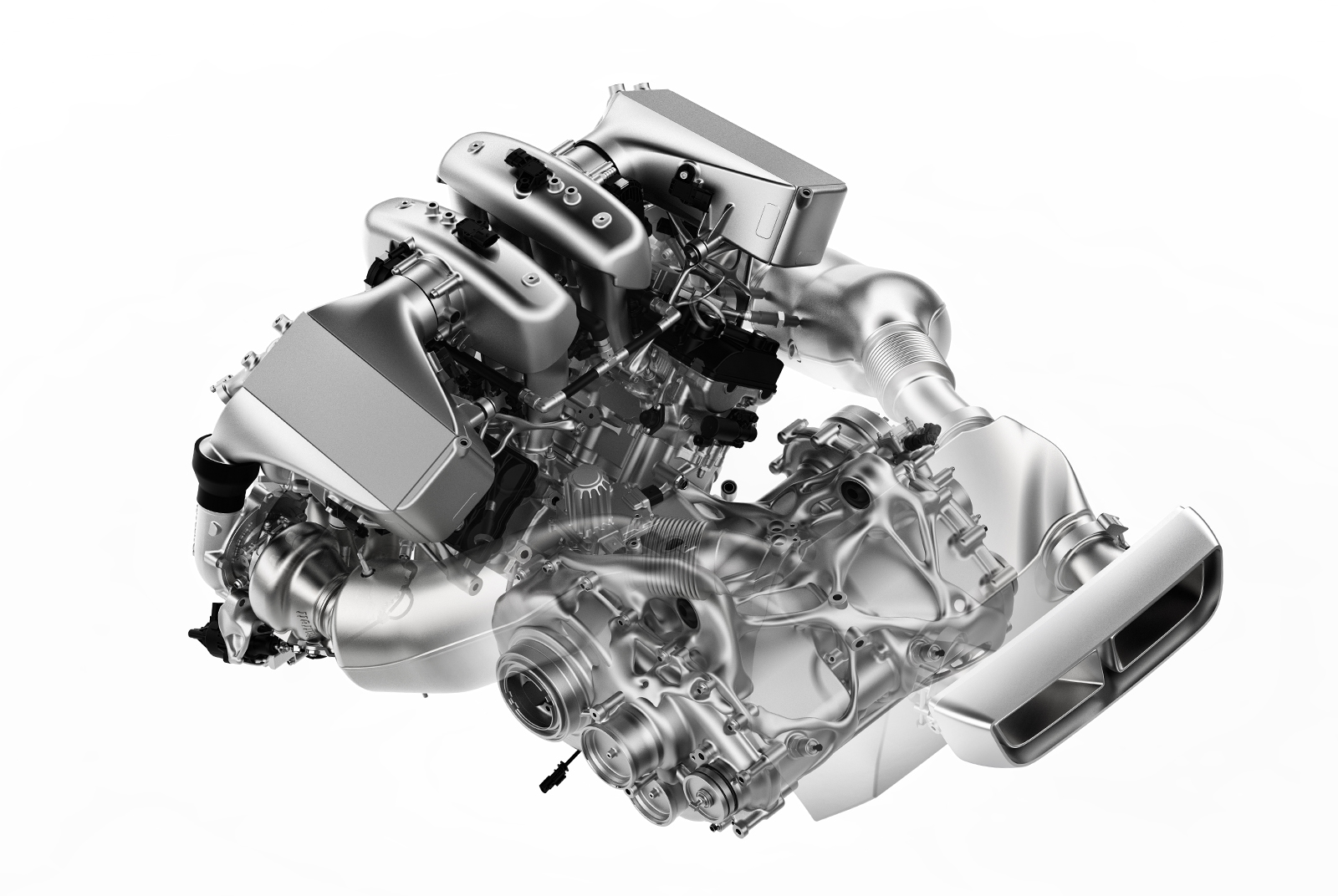

混合沖壓機

21C 的 V8 發動機能夠使用汽油或乙醇運行,由雙渦輪增壓器提供動力,並與內部由 Xtrac 開發的 7 速順序變速器配合使用。方形發動機的缸徑和衝程為 84x65 毫米,與其高轉速特性相得益彰。氣門機構相對傳統,進氣道上有可變氣門正時,鏈條和齒輪驅動組合通過四凸輪驅動每個氣缸操作四個氣門,直接作用於帶有傳統氣門彈簧的墊片斗式挺桿。ICE 的輸出增加了三個 MGU(電動發電機組),一個 150kW 單元通過齒輪傳動直接連接到發動機的曲柄,以及前軸上的兩個 200kW 單元,通過減速箱將驅動力傳遞到車輪(在 5.95 :1 比率)。

不同尋常的是,平面曲柄發動機具有 80° 傾斜角,這是由於底盤佈局施加的非常嚴格的封裝限製而做出的幾種架構選擇之一。正如 Baldry 解釋的那樣,“動力總成架構的一個關鍵驅動因素是汽車的獨特佈局,尤其是直列式座椅。這是包裝在典型的軸距尺寸內,因此顯然需要非常緊湊的內燃機和後變速器組件。” 這也是內部開發發動機的關鍵驅動因素。“根本沒有任何東西可以滿足我們的需求,因此我們不得不著手創建自己的東西,”他指出。

由於這種包裝挑戰導致了 V 形角的不尋常選擇,正如 Maher 所說:“它只是稍微縮小了車輛。這 10° 的角度變化為我們節省了發動機的顯著寬度,而不會因氣缸蓋的尺寸和形狀而增加太多高度。” 佈局確實需要一個奇怪的點火順序,但馬赫斷言由此產生的振動的影響可以忽略不計,並且作為一個快樂的分支,給出了獨特的引擎音符。

支持 IC 發動機的是功率密集型混合動力系統,該系統是與英國的合作夥伴 Integral Powertrain 和 RML(Ray Mallock Limited)共同開發的。該系統在 650V 下運行,由前軸上的一對三相徑向磁通電機和一個類似但輸出稍低的齒輪裝置組成。兩個電池組安裝在底盤的任一側,並使用可提供非常高 C 倍率的電池化學物質,這是在滿負荷輸出時滿足三個電機所必需的。這當然會損害能量密度,但仍然可以實現全電動的可接受範圍,儘管 Baldry 指出 EV 範圍並不是混合 21C 的主要原因。

至於 Czinger 為什麼選擇用後 MGU 直接驅動曲柄(P1 佈局),而不是在離合器或變速器處起飛(在 P2 或 P3 設置中),Maher 說,“這是一個有意義的位置,因為它使我們在如何使用它方面具有更大的靈活性。” 後置 MGU 可以直接增加發動機的輸出或用於為電池充電,而前置電機也可以回收或部署能量。這些不同模式之間的平衡創造了多種選擇,以最大限度地提高電力輸送或恢復能力。”

排放合規性 滿足

全球排放標準需要 Czinger 團隊採取雙管齊下的方法;優化 ICE,同時充分利用其部署混合系統的策略。Wright 強調說:“首先,我們的目標輸出功率為 2.9 升 950hp,我們已經大幅縮小了尺寸,這有助於減少排放。但我們也是一個混合體。” 在這裡,混合佈局提供的靈活性脫穎而出。

例如,在最重要的發動機預熱階段,汽車可以作為增程器運行,驅動力僅通過前置電機提供。“我們可以選擇我們的工作點,將熱量輸入催化劑,同時最大限度地減少發動機的排放。我們使用電加熱催化劑,並且有充足的電力可用,所以我們預熱催化劑。這意味著我們可以有效地啟動汽車,在前軸上行駛,同時預熱催化劑,然後點燃發動機並優化其運行模式以將熱量輸入催化劑,”Wright 說。

值得注意的是,該發動機還依賴於端口,而不是直接噴射,每個氣缸有兩個噴射器(空氣通過每排一個增壓室供應,每個增壓室上有一個節氣門體)。Wright 解釋說:“近年來,GDI 作為縮小尺寸的推動者非常受歡迎,它可以讓您突破爆震極限,滿載運行更高的壓縮比,獲得更好的燃油經濟性,並通過渦輪增壓獲得性能。我們不需要它,可以通過使用乙醇來提高我們的爆震極限。

” 此外,渦輪增壓器設置針對高端性能進行了優化,因為電動機可用於在較低速度下提供扭矩。“這意味著我們真的不需要在低發動機轉速下推動非常高的特定輸出。因此,這再次使我們能夠繼續保留 PFI,這是一個更簡單的加油系統。但它在排放方面也有好處,因為 GDI 發動機的排放方式是 PFI 所沒有的。如果你有 GDI,你有一個更複雜和更昂貴的燃油噴射系統,但你還需要添加額外的後處理,例如 GPF。我們不需要任何這些,而且還得到了非常好的燃料準備,這有助於燃燒。”

AI 夢想

串聯座椅位置不僅意味著發動機必須盡可能短,變速箱也是如此。在這裡,Czinger 的團隊與 Xtrac 合作開發了一種非常緊湊的變速箱,該變速箱充分利用了 Divergent 在 AM 和拓撲優化方面的專業知識。“它不僅僅是鑄造變速箱的 3D 打印版本,它是以我們獨特的方式從頭開始設計的,”Maher 說。由此產生的單元具有拓撲優化產生的商標有機形狀,並無縫融入後底盤結構,這也是 AM 部件。

變速器目前是增材製造動力總成中最重要的部分,大部分“螺栓連接”部件也是以這種方式生產的。然而,正如 Maher 所指出的那樣,部件不僅僅是為了 3D 打印:“我們在我們認為合適的地方應用了我們在 Divergent 可以使用的技術和工具。它恰好發生了,你做的越多,你發現的機會就越多。過去可能是製造或機加工的零件,我們自然而然地轉向使用我們的內部工具,因為它們更好,並為我們提供了更多選擇。

”事實上,Baldry 表示,如果沒有 Divergent 的特殊技能,21C 的設計幾乎不可能實現。“狂野的形狀和輪廓不僅僅是為了看起來很酷,它們是應對我們所面臨的包裝挑戰的結果。從材料效率的角度來看,它具有這種骨骼般的骨骼結構,而且還可以在棘手的負載路徑周圍導航,例如動力總成。我們能夠利用我們可用的這項技術來應對佈局方面的挑戰,”他說。

21C 無疑將焦點放在了 Czinger 新穎的汽車製造方法上。使用當前的 VP1.2 原型(包括在 Laguna Seca 賽道上創下單圈記錄)完成了幾個性能里程碑,生產意圖 VP2.0 汽車的開發正在順利進行,包括動力總成的進一步發展。更多地使用 AM 零件的工作也取得了進展,Baldry 透露,有計劃在不久的將來部署印刷塊,進一步展示該技術不斷增長的潛力。

(原文出處: https://www.pmw-magazine.com/features/powertrain-focus-czinger-21c-the-3d-printed-hypercar.html)

德國鐵路公司-認證Essentium 3D列印技術

總部位於德克薩斯州的工業3D 列印機製造商Essentium公司宣布,其高速擠出(HSE) 3D 列印平台和高性能材料已獲得德國國家鐵路公司Deutsche Bahn (DB) 的認證。

這種高速擠出3D列印技術將用於生產火車零件和工具。Essentium 聲稱,其產品將使DB 透過快速有效地更換關鍵組件來提高其列車組的可用性。

Essentium HSE 3D 列印機位於新明斯特,並已使用該公司的阻燃Essentium 9085和HTN-CF25熱塑性塑膠進行了測試。這些材料已證明符合增材製造標準ISO-ASTM 52920:2023 和ISO 52930。

Essentium 執行長Blake Teipel 博士評論道:「許多人對3D列印將迎來黃金時期保持懷疑態度,但德國鐵路公司(Deutsche Bahn) 正在為其火車3D 列印數以萬計的替換零件,這一點就是最好的證明。我們期待提升德國鐵路公司的增材製造能力,以加快維修速度,並以最短的停機時間保持其資產的運營。這種合作關係將為鐵路和運輸行業的其他人起到很好的引領作用。”

▲Essentium執行長BlakeTeipel (照片來自:Essentium)

德國鐵路公司(Deutsche Bahn) 認證Essentium 技術

DB 將利用Essentium 的3D 列印技術來克服供應鏈挑戰和過時零件的原料短缺問題。HSE 3D 列印機和阻燃材料將與DB 的數位倉庫結合使用,該倉庫容納了大約1,000 個備件的虛擬技術圖。DB 希望在2030 年將這一數字增加到10,000。

DB 將採用Essentium 的材料和位於新明斯特的HSE 3D 列印機來按需生產小批量零件,而不是大批量製造零件。Essentium 聲稱,這將使該公司能夠限制儲存空間、提高交付速度並削減成本。

此外,Essentium 的高性能3D 列印材料也能夠滿足鐵路行業的嚴格標準。事實上,機車車輛應用需要具有高水準的阻燃性。傳統的熱塑性塑膠通常機械性能較差,防火性能有限,不適合鐵路應用。

Essentium 的高溫熱塑性塑膠能夠承受180℃ 的高溫,據稱符合可靠性、可重複性和性能的行業標準,使DB 能夠快速3D 列印適合鐵路的零件。

▲德國鐵路(Deutsche Bahn)列車 (照片來自:德國鐵路)

3D列印替代鐵路零件

這並不是DB 第一次採用3D 列印來製造鐵路零件。早在2019 年,該公司就整合了GEFERTEC的金屬3DMP 3D 列印技術,以提高難以購買的備件的可用性。

3DMP 製程可以使用線材作為原料快速生產近淨形金屬毛坯。此方法的堆積速率高達600cm3/h,非常適合經濟高效地生產大型鋼、鎳基、鈦或鋁零件。DB 利用這種3DPM 技術來維修舊機車的車輛,3D 列印現已過時的零件。

▲3DMP 3D列印機內部 (照片來自:GEFERTEC)

DB 並不是唯一一家採用積層製造技術的鐵路公司。2021 年,科技公司ARMOR的增材製造材料部門Kimya宣布,正在使用其定制的PEKK 長絲3D 列印鐵路備件。

這家未透露姓名的鐵路供應商需要一種早在1982 年就開發出來的保護蓋組件,並求助於Kimya,透過Kimya 工廠的製造服務3D 列印一小批聚合物零件。利用Kimya 研發中心Kimya Lab開發的PEKK 長絲,該團隊能夠3D 列印防護罩,同時縮短交貨時間並節省成本。

Kimya 業務開發總監Pierre-Antoine Pluvinage 評論道:「設計傳統模具需要更長的開發時間,並且產生的成本只能透過生產數千個零件來彌補。Kimya 工廠使用我們自己的材料為我們的合作夥伴提供適合用途的成品,全部是小批量生產。”

在其他地方,法國國家鐵路公司法國鐵路公司(SNCF) 使用3D 列印軟體開發商3YOURMIND的AgilePLM 軟體。SNCF 於2021 年採用了該軟體,用它來識別、評估和儲存其增材製造零件數據,以降低成本並簡化按需備件生產。

(文章來源:南極熊)

泰科電子

作為行業引領者,泰科電子(上海)有限公司(以下簡稱泰科)始終關注並將前沿技術付諸實踐,那麼泰科又是如何借助Stratasys 3D列印技術領跑全球電子市場?一起來探索一下!

01市場需求激發強勁發展動力

中國汽車市場發展迅速、競爭激烈。為滿足瞬息萬變的市場需求,汽車製造商對汽車部件的產品多樣性和產品交付時間都有著極高的要求。面對這些市場特色,泰科積極尋找更快、更好的解決方案,希望提高產品品質,更快更好地服務於中國市場。

Stratasys 3D列印技術和Objet 3D印表機為泰科滿足以上市場需求提供了有效的解決方案,保障了其長足的發展動力。Objet 系列之一的Objet30 Pro體積小巧,卻兼具高端快速成型機的精度和靈活性,能夠使用多達七種不同材料進行列印的桌面 3D 印表機,材料包括透明和高溫光敏聚合物,且具有業界最高的列印解析度。

泰科研究與技術部經理盧建陽先生表示:“在電子行業,高效的產品交付是贏得市場競爭的關鍵。在使用 Stratasys 的 Objet 3D 印表機之後,我們汽車工程研發部門的產品開發過程得到了優化,競爭力顯著提升。”

-----------------------------------------------------------------

02加強研發實力,提速創新研發

憑藉 Objet 3D 印表機,泰科增強了團隊快速原型研發和製造實力,從而縮短了產品研發週期,大大縮短了產品從創意到上市的時間,與此同時,節約生產成本,提高產品品質,提升客戶滿意度。

泰科的汽車工程研發部將Objet 3D 列印用於產品設計、工業開發及模型研發。有了Objet 3D印表機,該部門,並且能將設計列印出的產品原型迅速直觀地呈現給客戶;客戶可即時檢測和試裝原型,並提出具體的回饋意見;設計師從而能在最短時間內根據客戶回饋調整原型設計。

正是基於這些研發過程中有效及時的客戶溝通,汽車工程研發部的產品一次性試驗的通過率提高至 80% 以上。同時,客戶的滿意度大大提升,這也為泰科帶來了更多的客戶訂單。

在運營層面上,與原先將原型製造外包給協力廠商相比,擁有一台 3D 印表機不僅幫助泰科免除了外包所產生的協力廠商費用,同時也確保了產品設計不離開公司,更好地保護了智慧財產權。

如今,Stratasys 已成為泰科的首選供應商,並且Objet 3D 印表機所創造的價值遠遠超過其投入。想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

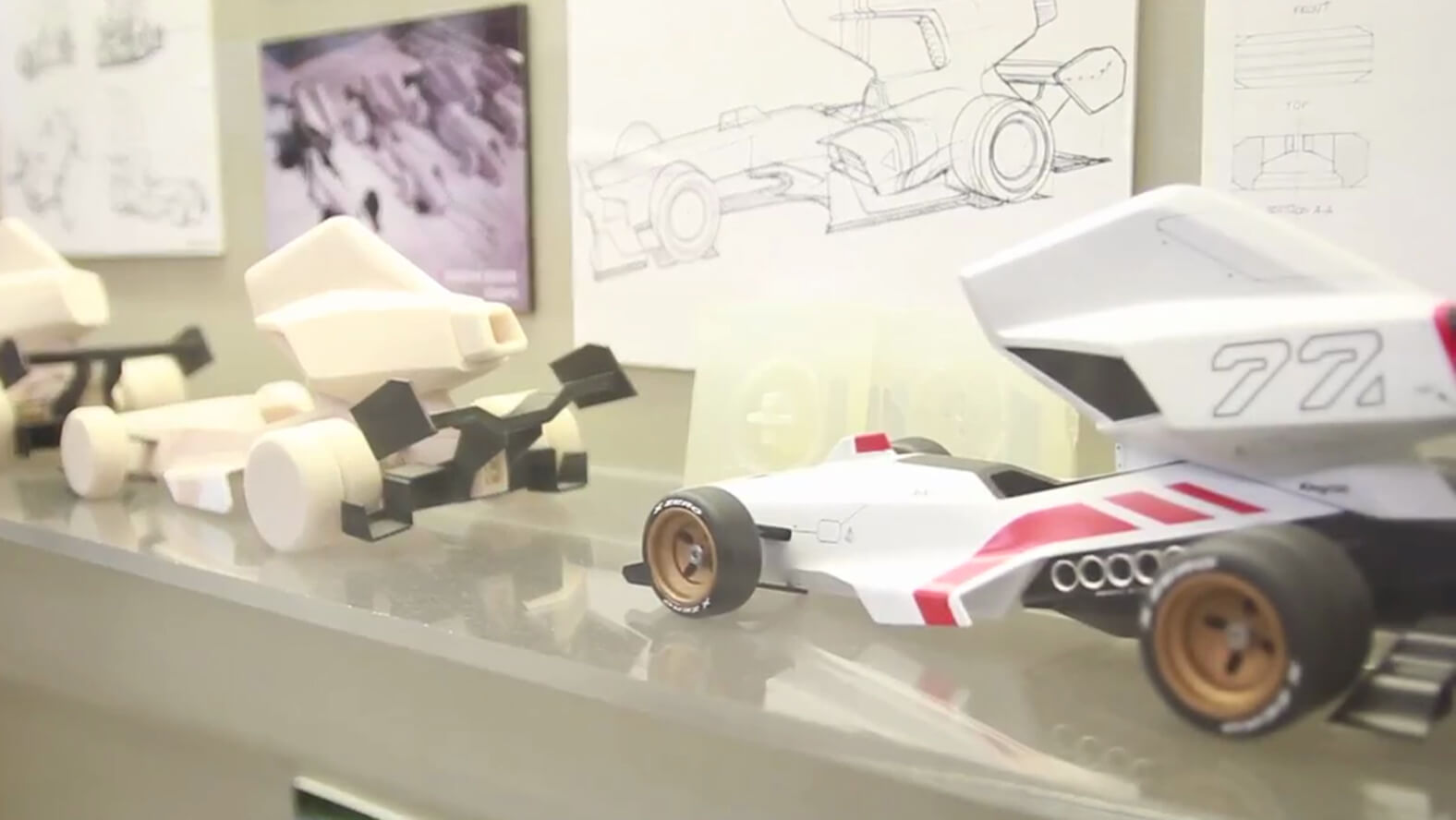

大發敞篷跑車

隨著3D技術的不斷改進,其應用範圍和對象將迅速發生改變,除了參與原型開發,打印小批量的覆雜部件外,3D打印技術也開始逐漸參與批量生產以及定制化服務,日本大發汽車公司就是如此。

在中國,日本大發汽車DAIHATSU的名字並不是很響,可一提起夏利,則是婦孺皆知,夏利品牌其實是源自大發汽車的技術平台。同時,大發作為豐田汽車的一員,還推出了許多汽車愛好者熟悉的Copen跑車,這款車在2012年停產。

在將Copen Roadster小型跑車重新推向市場時,大發汽車就依靠Stratasys 3D打印技術和專業知識,啟動了“Effect Skins(影響皮膚)”的項目,客戶可以根據自己的需求來定制車身“皮膚”。皮膚被用來安裝在大發Copen跑車的前後保險杠和擋泥板上。

個性化設計

為了讓“Effect Skins”效果更生動,該項目召集了三方大將,分別是設計師Kota Nuzu、3D模型藝術家孫駿捷、Stratasys技術團隊。

Znug Design是一家東京本土的設計工作室,在成立之前,一直為豐田公司效力,飽受讚譽,設計師Kota Nuzu就來自這家工作室,他負責產品規劃和設計。3D模型藝術家孫駿捷在時尚行業擁有豐富的經驗,且對Stratasys 3D打印技術有著深刻的見解。跨界合作,強強聯合,“Effect Skins”項目進展如何呢?

Don Schumacher Racing

在Rapid+TCT活動上,Stratasys宣布與全球最大的賽車組織DSR(Don Schumacher Racing)展開合作,旨在加速原型設計和新組件設計。其生產部門Don Schumacher Motorsports正在使用Stratasys Fortus 450mc和F370 3D打印機以低成本來加速設計叠代,工作流程和最終零件的生產。

Stratasys 3D打印加速賽車生產

作為NHRA Drag Racing系列競賽的七個專業團隊之一,DSR借助Fortus 450mc和F370 3D打印機,利用各種材料,其中包括耐用的彈性體材料FDM TPU 92A,來制造出堅固且靈活的部件,比如底盤,焊接裝配夾具和超輕型可用組件,並且他們還借助Stratasys 3D打印技術快速創建原型,進行最終設計的概念驗證,滿足賽車的高性能需求。

Stratasys 3D打印在賽車領域的發展

除了DSR,還有好幾家賽車公司與Stratasys 3D打印展開合作。Arrow SPM(Arrow Schmidt Peterson Motorsports)與Stratasys展開合作,通過采用Srtatasys 3D打印技術,以提高其賽道上的車輛性能。德國汽車制造商奧迪股份公司在其大眾集團R8工廠BöllingerHöfe擴大了生產,並設有獨立的3D打印部門,並采用Stratasys全彩色多材料3D打印技術與J750 3D打印機進行產品設計。

色彩的真諦

PANTONE色卡是享譽世界的色彩權威

每次發布都引領整整一年的時尚潮流

當PANTONE遇上3D列印

絢爛色彩 即刻閃耀

PANTONE色卡是全球使用最廣泛的色彩標準。3D打印技術通過PANTONE色卡驗證,並能夠以可識別的、最終100%可重覆的方式覆制顏色,從而使全彩色3D打印機脫穎而出。

通用的色彩語言

3D打印行業與PANTONE合作夥伴業務拓展總監Iain Pike表示:

“PANTONE提供一種通用的色彩語言,讓人們在產品流程的每個不同階段都能針對顏色做出至關重要的決定。創立PANTONE能更好地解決設計和制造過程中的色彩交流問題。”

Stratasys J735和J7503D打印機已經通過驗證,符合PANTONE色彩匹配標準。現在,將Pantone匹配系統(PMS)與Stratasys 3D打印機配合使用將確保設計人員和產品開發人員使用相同的語言。兩者都可以在Pantone調色板上選擇相同的顏色,而不會有誤解的風險,從而縮短了制作時間。

目前,超過1000萬名設計師和制造商在使用PANTONE色卡。自1966年以來,Pantone已為設計師和產品開發人員標準化了5,000多種顏色。Pantone的系統讓設計師能夠準確地向制造商傳達他們想要的顏色。

PANTONE與3D打印

在3D打印領域,色彩的潛力巨大。PANTONE所開發的色彩驗證流程是3D打印機原始設備制造商克服標準化挑戰的一種方式。

PANTONE驗證流程中可以評估設備模擬PANTONE色卡各種顏色的能力。這些測試證實了與Pantone匹配系統(PMS)同時使用的軟件和設備的局限性。有時候色彩無法實現,原因在於它們超出色彩範圍。而Stratasys則擁有哈維球圖類似的精度指標。滿盈代表著高品質,或精度在25%,50%或75%。這讓人對某一顏色與PANTONE原始材料的匹配度有了大致概念。

“Pantone堅持不懈地致力於提供符合現代設計師工作方式的物理和數字設計解決方案。鑒於3D打印在設計,原型設計和生產工作流程方面的創新應用,Stratasys是一個天然的合作夥伴。總之,我們確保設計師和制造商能夠利用先進的3D打印技術創造出市場前所未見的最具活力和色彩正確的3D打印原型。”Pantone合夥人業務發展總監Iain Pike表示。

助力一流衛浴品牌

近年來,3D打印技術因可以大幅度縮短生產時間,改變現有的生產體系而被重視。近日,科勒與Stratasys強強聯手,重點發展3D打印和智能生產兩個模塊,兩者之間會擦出怎樣的火花?Stratasys的3D打印技術又能給科勒帶來哪些變化?

關於科勒

科勒公司創立於 1873 年,是一家全球領先的廚衛產品生產商,其亞太廚衛研發中心 (Asia-Pacific Kitchen & Bath R&Dcenter) 位於上海寶山區。在那裏,設計師和工程師一直致力於開發最新的產品,包括科勒最先進的智能馬桶 Numi 2.0。

科勒結緣Stratasys 3D打印

得益於Stratasys先進的3D打印技術,科勒決定與Stratasys結緣。他們的技術工程師普遍認為,更先進的技術可以孕育更出色的創新,Stratasys的3D打印技術可以加速科勒產品開發。

方便快捷,更優設計

Numi 作為科勒的高端一體式智能馬桶之一,計劃將於今年發布。它無需雙手操控,並且能提供個性化的清潔功能及卓越的節水性能。

在考慮如何能加快Numi原型制作的過程中,科勒將其目光投向了 3D 打印——工業 4.0 時代的明星技術。由於團隊成員想要一個適合在辦公室中使用的系統,他們最終確定了 Stratasys 的解決方案。最後,林先生決定從 Stratasys 引入兩套系統來應對挑戰:Stratasys F900® 和 Connex3 Objet 500。

從功能測試到零件生產

在需要打印大型零件(如馬桶座圈)時,F900 尤為有用,因為它的打印尺寸大,並且可以打印制造級材料。科勒應用工程師陳玲女士用 ABS-M30(一種層粘合性強、拉伸性強、擁有抗沖擊和抗彎強度的材料)打印了許多零件,如風道和噴頭支架。對於對韌性要求較高的零件,如鎖扣等,她會使用 FDM Nylon12 進行打印,其高抗疲勞性非常適合打印需要快速振動的組件。最重要的是,FDM 材料可在大規模制造前,用作直接生產中試批次的最終用途零件。這大大簡化了驗證流程並減輕了她的工作負擔。

陳女士表示:

能在手中拿到實物就非常好,這樣就可以進行符合行業標準的不同功能測試,3D打印技術帶給我們極大的自由度。

科勒應用工程師陳琳正在查看 3D 打印部件

完善設計

在科勒團隊使用 F900 和堅韌材料制作功能性原型的同時,他們也使用 Connex3 系統進行更覆雜的設計驗證。作為世界上第一台多色彩和多材料 3D 打印機,該系統能將具有不同機械、光學或熱性能要求的零件放在同一托盤上,提供給科勒團隊更多的靈活性:生產出一件完整產品,打印後無需組裝。在創建 CAD 文件之後,陳女士就可以將數字設計轉化為實際的概念模型。這些模型包含流暢的三色漸變、鮮艷的多色紋理、時尚的透明色或不透明的乳白色,它們與預期的最終產品完全相同。

陳女士表示,GrabCAD 軟件的界面對用戶非常友好,它可以自動展現最佳的布局。

“現在,我無法想象如果沒有 3D 打印機,我的工作會是什麽樣子,”她欣喜地說道,“現在,我可以在設計過程中更加專註,相比以前,我可以更好的完成工作。”

Stratasys 的解決方案使原型制作流程縮短了至少 40%,林先生還發現,成本也減少了一半,他對此感到非常滿意。經過短短的六個月,實驗室中的每個人都發現 3D 打印機的用途比他們想象中多很多。

隨著 F900 和 Connex3 Objet500 在工廠裏不停地運轉,林先生非常確信他們可以按時交付 Numi2.0。他希望 Stratasys 今後能夠提供更多的材料選擇,也希望 3D 打印的零件可以實現大批量生產,並成為最終用途的零件。

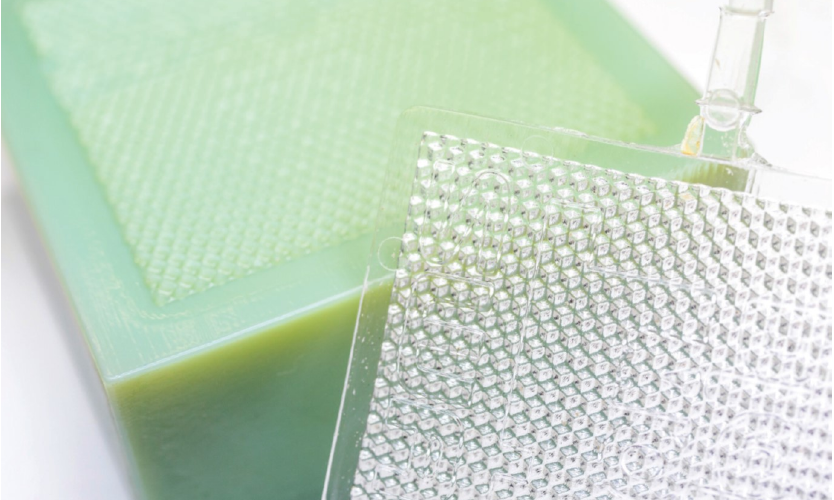

由於使用了 PolyJet 透明材料

科勒工程師可以看見原型部件中的水流

3D打印作為一項新興技術,未來必定進入智能化生產線內。目前諸如科勒公司這樣的國際衛浴品牌領先一步使用3D打印作為生產工具,預計未來幾年,3D打印技術是否會成為各大衛浴品牌智能化生產的焦點呢?拭目以待!

想瞭解更多Stratasys 在各行業中的應用案例,歡迎聯繫我們,或繼續在普立得官網獲取更多資訊吧!

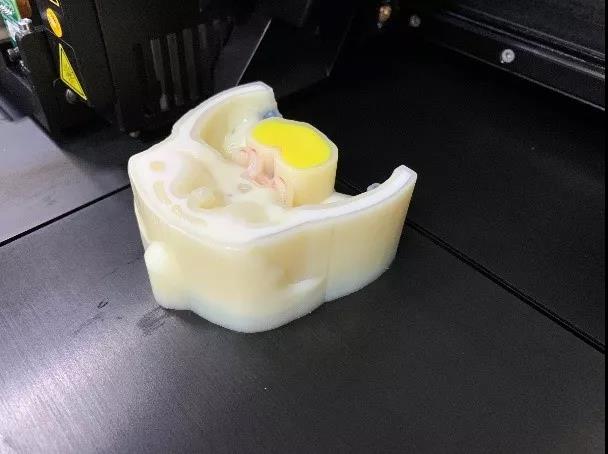

讓醫學模型栩栩如生

前言

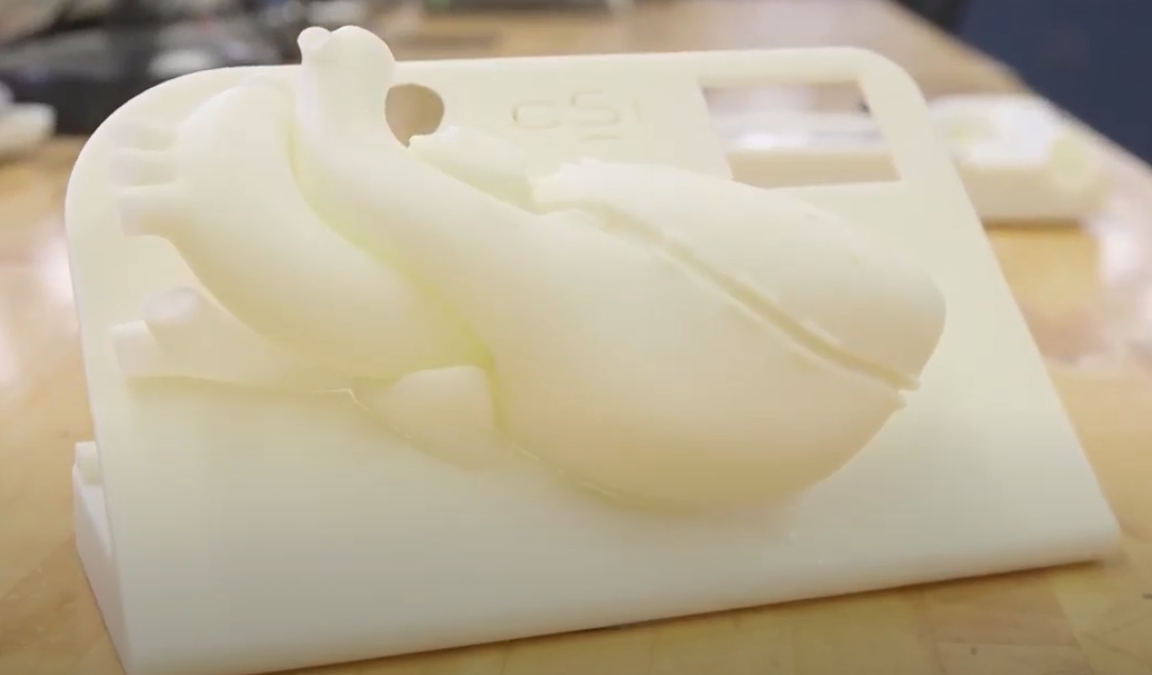

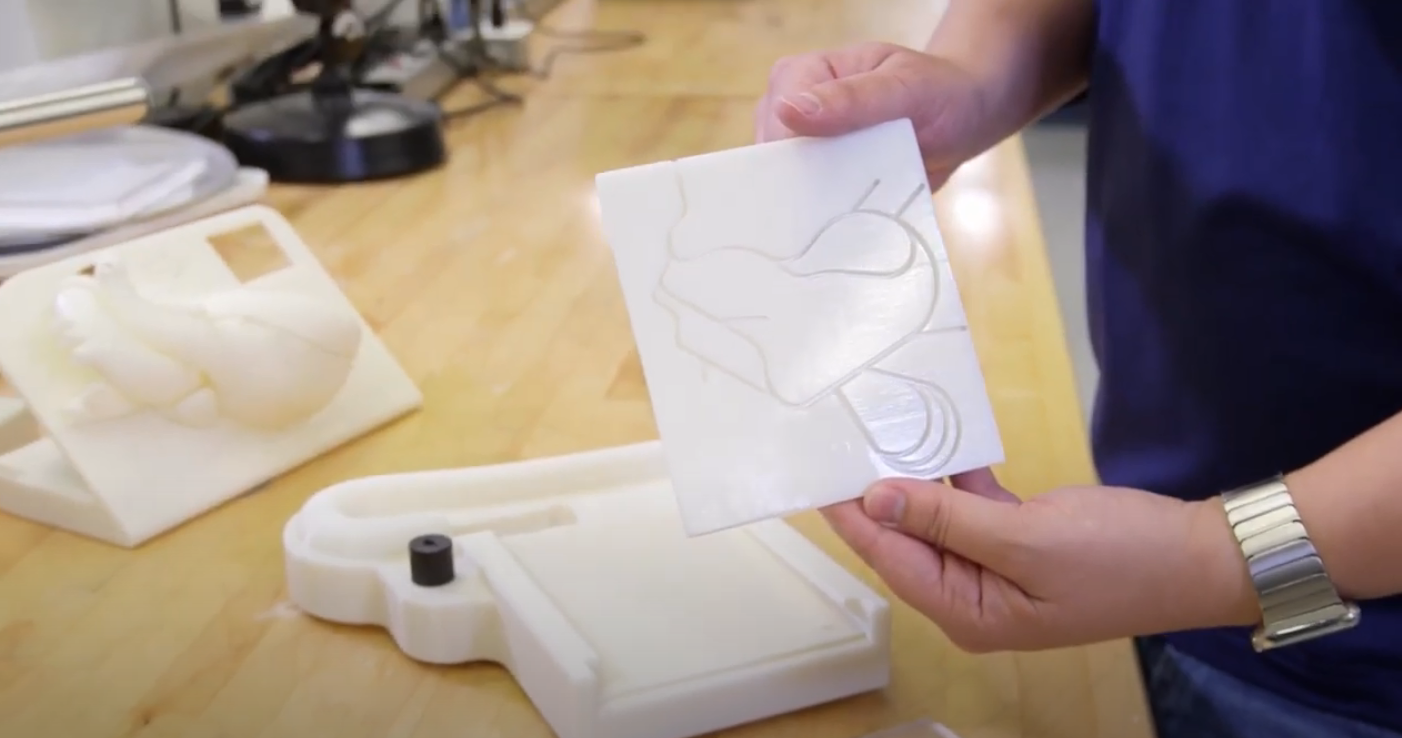

Stratasys® 攜手領先醫療設備公司、醫院和研究機構,再現真實心臟組織的外觀與觸感,為用戶提供業經驗證的心臟病學應用機會。

每一個模型都逼真、精確且具有功能,模擬人體解剖體的外觀與觸感——這一切都源於 J750™Digital Anatomy™ 列印機專用的全新數字材料。

從可視化到模擬

• 讓醫生有機會在進入手術室之前進行學習和提升技能

• 打造逼真的心臟環境,助力外科醫生培訓和手術規劃

• 不受空間限制在無風險的手術環境中探討一系列病理

• 減少因使用屍體和動物實驗室造成的成本與不便

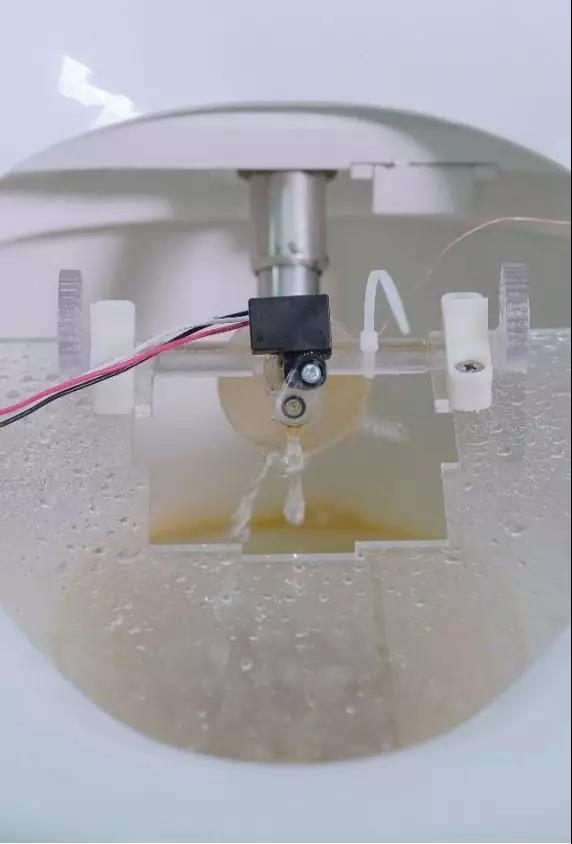

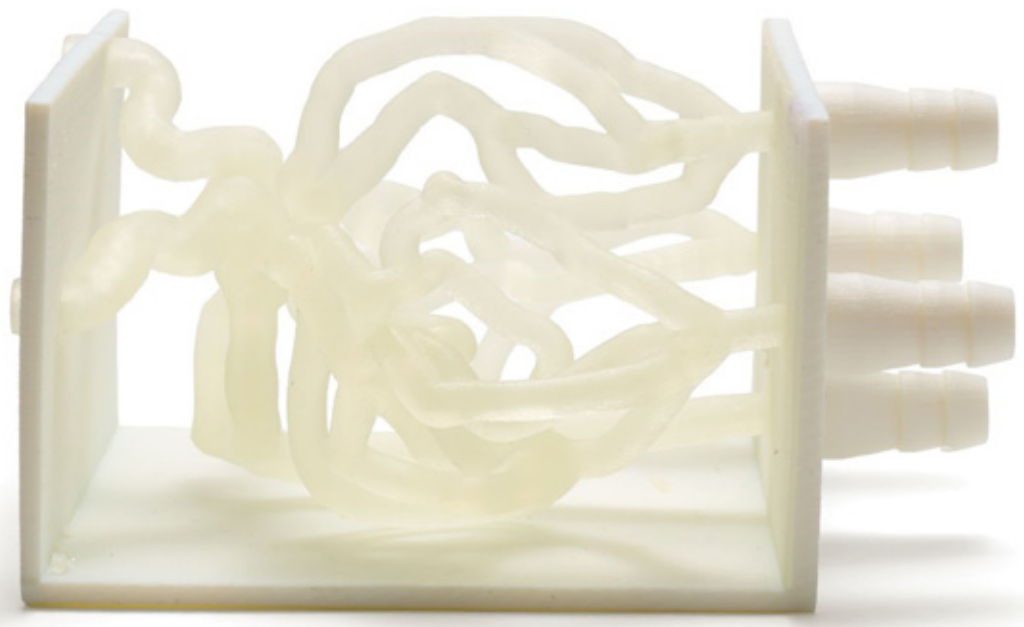

使用PolyJet制作逼真的功能性解剖模型

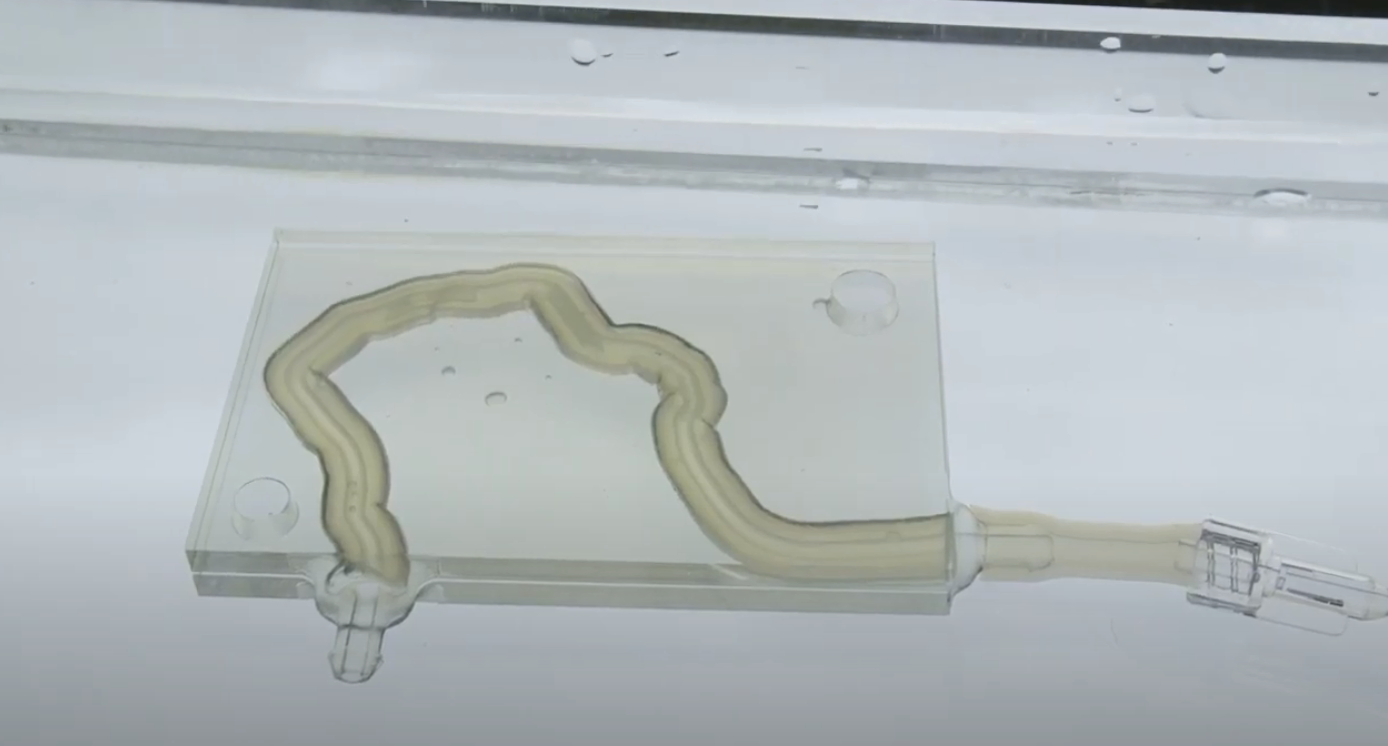

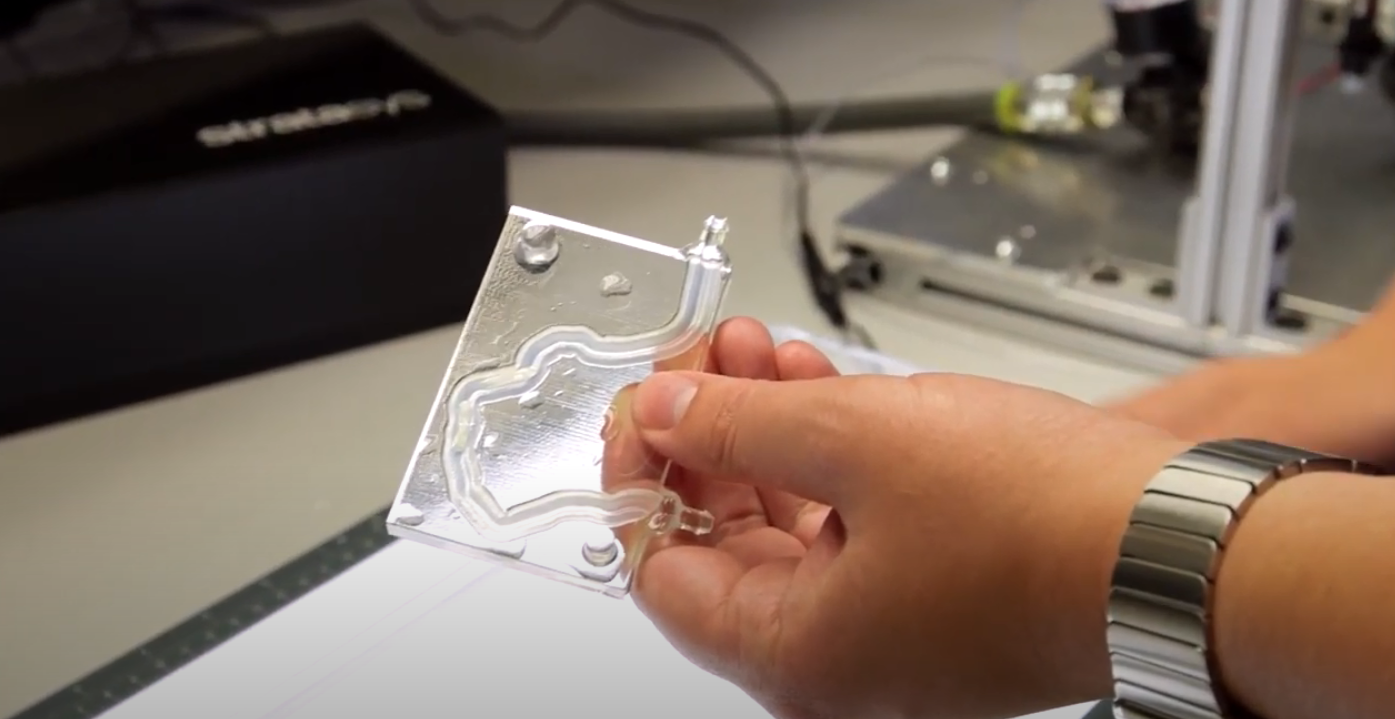

Jacobs Institute 是一處醫療創新中心,專註於加快血管醫學領域的設備開發。在進行神經血管血栓切除術之前,他們設計了這種神經血管模型來評估患者特有的解剖變化,這些變化存在於圍繞腦底動脈環的腦循環中。現在,該模型用於凝塊取回訓練以及比較各種凝塊取回裝置的效果。

類橡膠 Stratasys® PolyJet™ 材料 Agilus30™ 與凝膠狀支撐材料 GelMatrix™ 相結合,支持設計和清潔角度高、血管小、分支多、血池大的複雜解剖模型:

• 讓醫生能夠用更大、更覆雜的解剖模型進行術前規劃

• 讓醫療設備制造商能夠為產品測試生產具有精確解剖結構的功能性體外模型

• 延長模型的壽命,以供醫生培訓使用

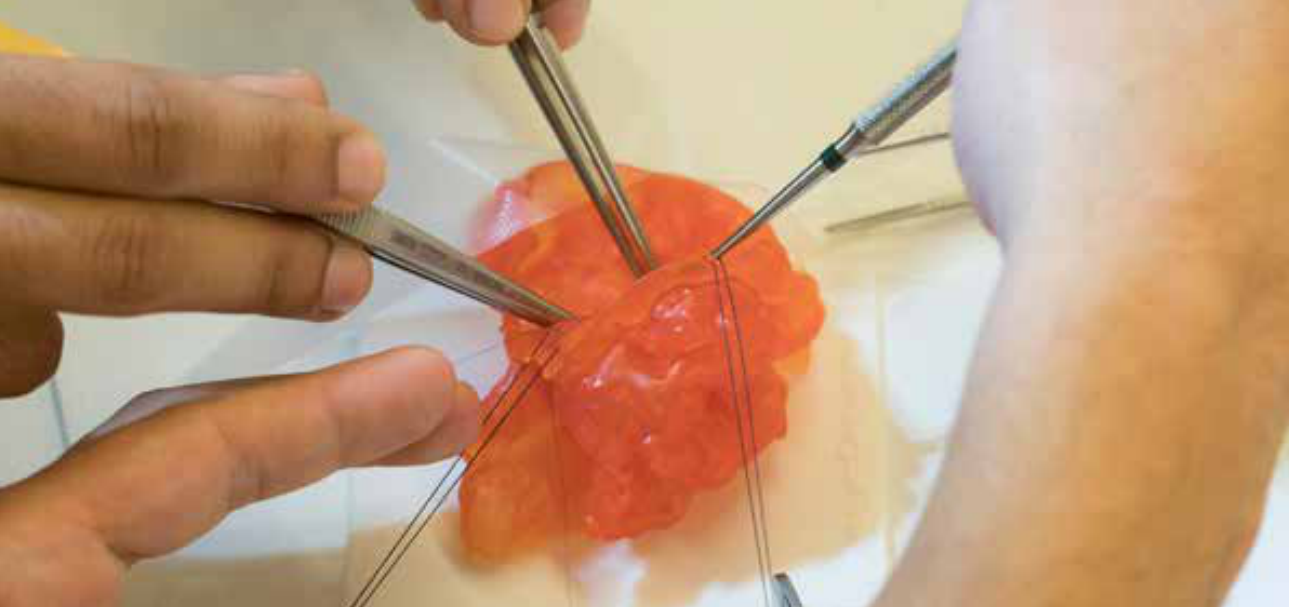

Digital Anatomy 應用:心臟病學

精確

• 再現極為精細的解剖體,例如腱索和瓣葉

逼真

• 使用超柔軟材料模擬心臟組織的觸感和反應

• 制作具有功能性束狀結構、環形結構、瓣膜和鈣化的心臟

• 為設備插入和部署提供臨床上逼真的觸覺反饋

• 可在彎曲解剖體中靈活移動

功能性

• 模擬臨床手術,助力醫生培訓和手術規劃

• 維持合規性和耐久性,同時支持:

> 切割和縫合

> 設備插入和部署

> 膜片形成

「這些 3D 打印的模型對於培養外科醫生的技能具有巨大價值……學生們認同 3D 打印的心臟模型對他們非常有幫助。」

「這更貼近現實。這些模型使用柔軟的材料制成,可以用於手術練習……新材料具備更好的彈性和強度。」

Shi-Joon Yoo,醫學博士,博士

臟放射學家

加拿大多倫多病童醫院

Digital Anatomy 應用:血管

精度

• 制作內直徑低至 1 毫米、壁厚低至 1.5 毫米的精細血管結構

• 調整各血管的壁厚,模擬血管的順應性

• 複製健康組織和患病組織,只需輕輕一按,剩下的交給3D列印機——它會相應地自動調整血管的順應性

逼真

• 為設備插入和部署提供臨床上逼真的觸覺反饋

功能性

• 模擬臨床手術,助力醫生培訓和設備開發

• 插入導絲和導管

• 安放設備(TAVR、AAA 移植物、LAAC)

• 模擬具有活躍流動環路的真實血液流動

• 使用熒光檢查法觀察鈣化

• 快速進行設計驗證與確認

• 取得客觀可測量的定量性能數據

• 驗證新設備以實現其預期目標,在提升速度的同時控制成本

「Stratasys 模型讓我們可以制作人類解剖體,反映從血管和軟組織器官到動脈、靜脈和骨骼中的不同組織質地的細微差別。」

「這些模型為我們提供了絕佳的機會,讓我們在結構基礎上複製人體的生理條件,從而模擬臨床情況,並在將新設備用於患者之前研究它們的有效性。」

Adnan Siddiqui,醫學博士,博士

首席醫務官,Jacobs Institute

血管內神經協會主任

Kaleida Health,布法羅大學,神經外科

延伸閱讀:J750 DAP 3D列印機

LAIKA動畫運用Stratasys 3D列印技術

美國知名電視節目FOX9訪問奧斯卡提名的電影LAIKA動畫。

快來看看LAIKA動畫是如何使用Stratasys 3D列印技術,

列印超過100,000張面孔完成動畫製作。

LAIKA動畫 - Jason Show

Tempo─LED照明系統

如果好萊塢全是明亮的燈光,則在劇院中欣賞Tinseltown的功能取決於精心策劃和定制的照明,這種照明可以在放映前營造出正確的氛圍,並突出關鍵的路徑,但在投影機運行時不會分散注意力。

這就是位於加利福尼亞州歐文市的Tempo的股票和貿易,該公司設計和製造用於劇院,建築和工業設施的可配置LED照明系統。

Tempo不僅是先驅,在1997年交付了首個LED安全照明產品,其技術採用“每流明少人”的理念構建。可配置,模塊化和可互換的組件旨在減少安裝時間和成本,並減少維護。另外,所有Tempo產品都在美國爾灣總部製造。在完全控制供應鏈的情況下,該公司提供了業界最短和最可靠的交貨時間。

其交付能力的核心是用於零件生產和原型製造的3D列印。

3D列印部件有助於增強電影觀眾的影院體驗。

零件效率高,全面定制。

在製造方面,Stratasys Fortus 450mc和F900列印機連續運行以按訂單生產項目。例如,該公司最受歡迎的產品線之一是HLS交叉通道,它為交叉通道,樓梯,人行道和平臺提供狹窄的光束,以確保顧客在黑暗的禮堂中移動時的安全。但是,這種技術面臨的挑戰是精度。光束需要覆蓋高通行點,但光線不能灑到座位區。

考慮到劇院佈局的多樣性,這意味著可以在距地面20到40英尺的任何角度安裝燈具。它還需要一系列擋板和護罩,以將4英尺寬的光束導向適當的區域。

Tempo的設計工程師Shaun Toms說:“隨著我們開始提供更多的空間,系統的三台設備起初迅速發展到20台。” “為每個擋板使用傳統的製造技術和堅硬的工具,對於每個安裝高度來說,這都是一筆鉅款。”

相反,Tempo使用3D列印機生產零件,每年生產20,000多件。這使該公司能夠製造出可產生許多不同光束圖案的組件,並始終滿足客戶需求,並在需要變化時縮短交貨時間。

空庫存和交換

還有其他好處,包括大量減少現有庫存。對於HLS交叉通道和其他產品,Tempo庫存的唯一零件是燈光和鏡頭。其他所有內容均根據需要進行列印,並且成品直接進入最終製造組裝。實際上,Tempo具有數字庫存,在這種庫存中,除了FDM列印材料之外沒有其他產品可以存儲和管理。

當傳統生產出現問題時,3D列印機也被證明是有用的。例如,用於為較舊產品線創建零件的壓鑄工具失敗了,該公司面臨選擇-重新投資或尋找替代途徑。

湯姆斯說:“更換零件將需要三到四個月的時間。” “因此,我們選擇使用3D列印機來幫助構建產品。我們不僅很快恢復了在線,還能夠通過重新配置設計來簡化生產,用一個印刷件替換幾個配合的組件。”

創新的原型

無論使用列印機還是其他製造方法,Tempo的所有新產品現在都以3D列印的原型開始。這使設計人員和工程師可以在需要時投入資金用於工具之前,檢查裝配和功能,並解決問題。測試和快速優化的能力使上市時間縮短了50%。

“ HLS交叉通道在六個月內從紙上的草圖設計變成了產品。” 湯姆斯說。

同樣,隨著Tempo擴展到建築物和工業環境中,3D列印提供了研發靈活性。該公司的pr1meFX系統提供隱藏在建築海灣中的主要照明,是生產前在Stratasys Dimension列印機上首批投入使用的產品之一。結果,設計人員能夠在現場快速反覆運算和最終確定組件,從而避免了對用於大批量製造的硬工具的潛在更改。

“最終結果是令人印象深刻的效率,”湯姆斯說。“我們能夠減少在設計,原型製作和製造上花費的時間,同時避免了昂貴的錯誤並提高了質量。”

想瞭解更多Stratasys 在各行業中的應用案例

3D列印複製文物

文章轉載自 施登騰先生的BLOG

此次分享博物館典藏數位化、3D列印、複製文物之應用、以及3D開源檔的介紹。

博物館的3D文物數位應用並不是新話題,Simthsonian Institute 史密森尼博物館早在2013年11月就曾與3D System(3D列印機製造商)跟Autodesk(3D應用軟體製造商)合作推出「 Simthsonian X 3D」計畫,當時將20件精選館藏描成3D檔,現在已經有64件,而且也透過「 Simthsonian X 3D」平台分享這些文物3D檔的瀏覽與下載功能,並提供該文物知識的文字、圖像、影音等類的擴增資訊檔,但更重要的是,可以全方位並近距離查看文物的自由度。

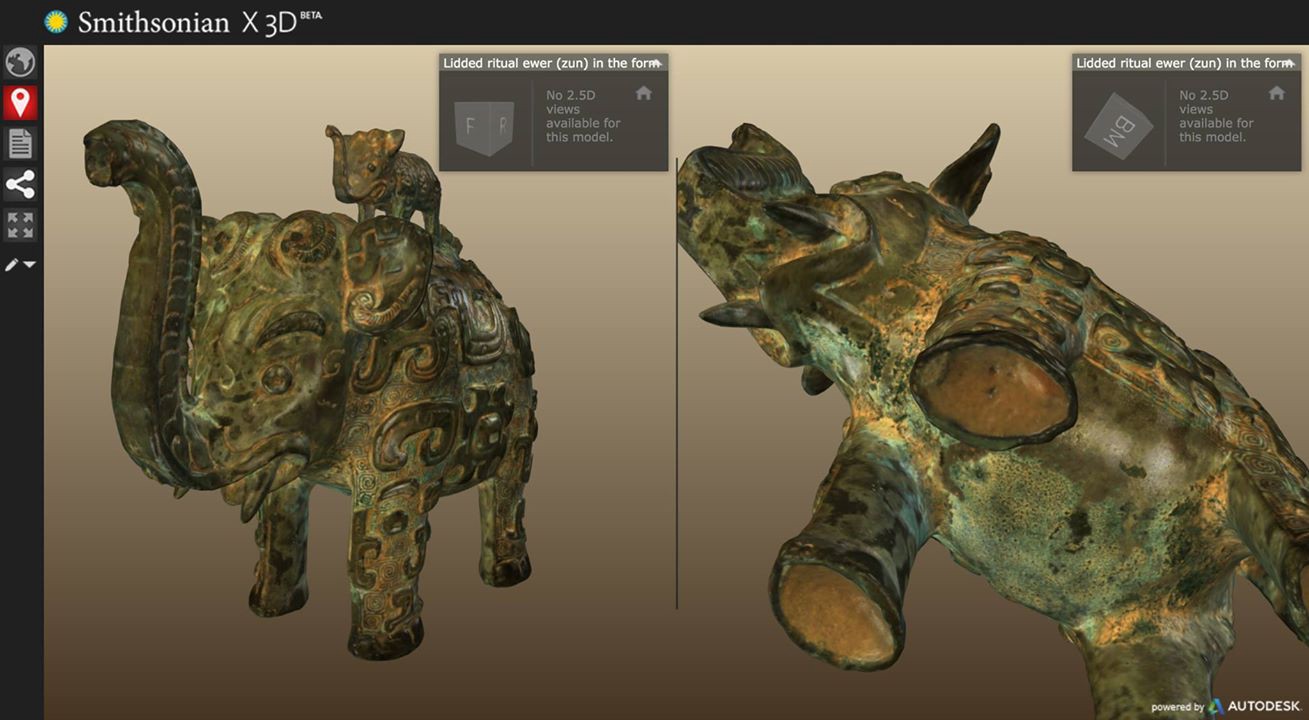

此作為史密森尼弗瑞爾美術館館藏之商代青銅象鈕捲尾龍紋象形尊的3D檔,透過瀏覽器也可並列視窗觀賞此器各部位各種角度的細節。截圖自:https://legacy.3d.si.edu/explorer?modelid=1204

以前就曾關注這個預覽平台分享的3D檔資源,而四年後仍舊是Beta版,也僅有1/4的選列3D文物都有完整資料。但作為數位典藏文物的3D檔看圖功能來說,此款由Autodesk所設計支援的看圖軟體(Viewer)確實已提供相當流暢的操作感。

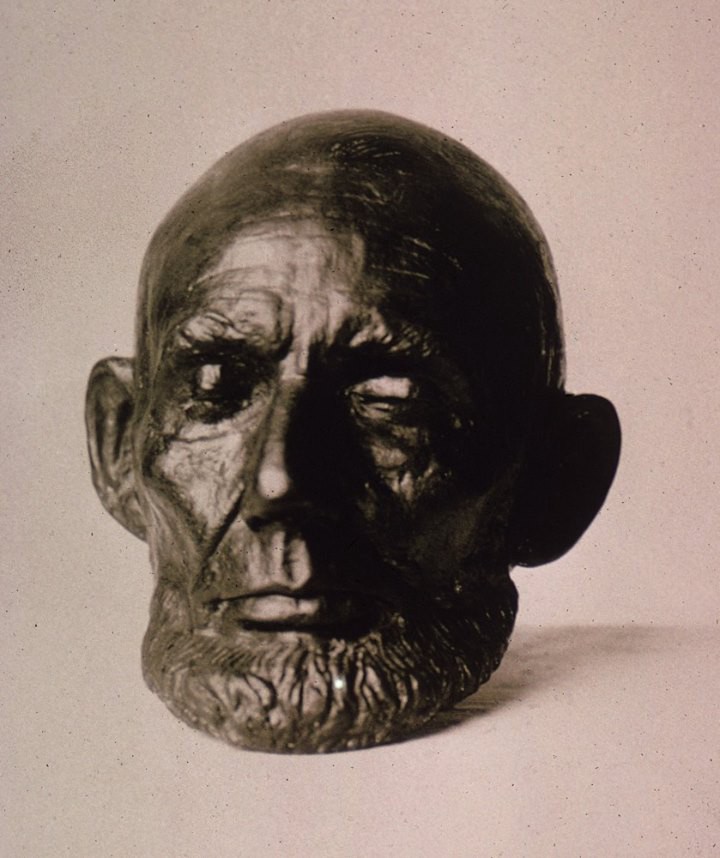

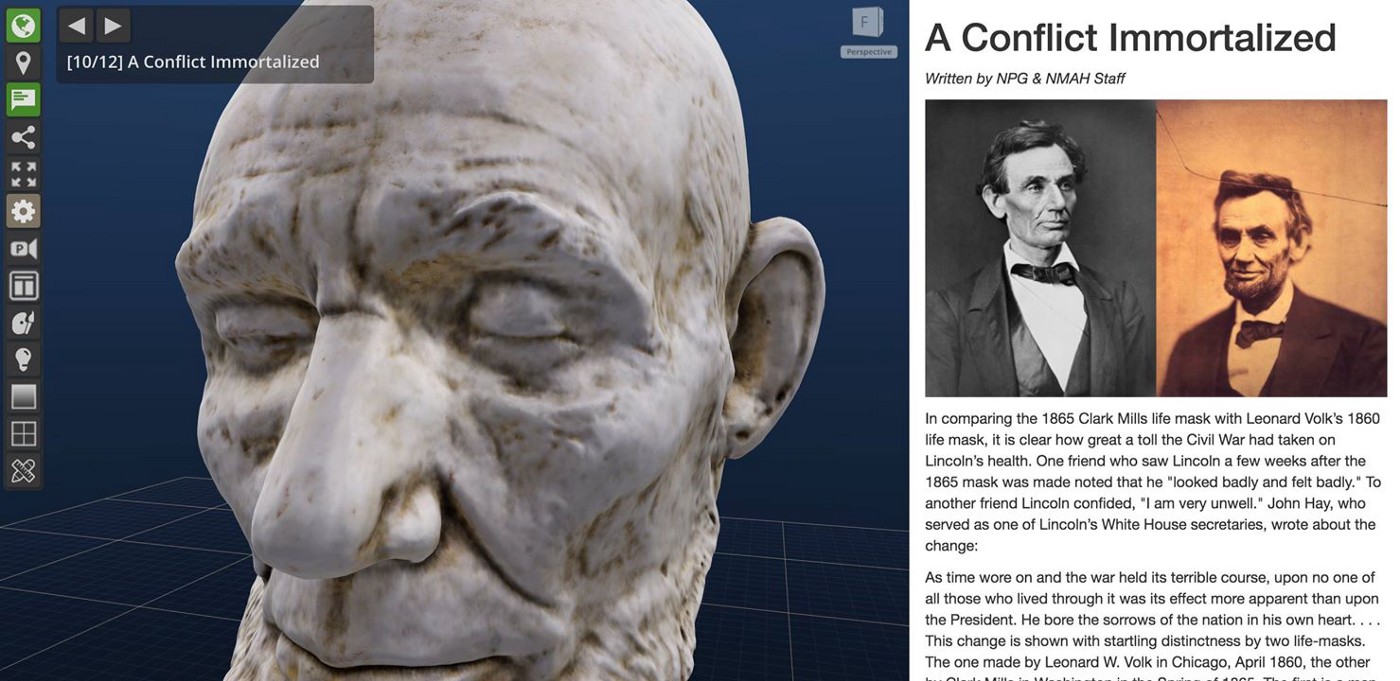

「 Simthsonian X 3D」平台也期待此計畫能發揮其教育功能,所以在搜集其相關說明,並實際使用其功能後,就針對有比較完整內容與功能的特選3D文物~Abraham Lincoln Mills Life Mask (林肯總統面部翻模)整理其重點如下:

林肯總統總生前共做過兩個面部取模的成品,一件是完成1860年以前,另一次則完成於1865年2月11日(林肯總統56歲生日前一天,他也是於當年4月14日遭到暗殺的)。史密森尼博物館都有典藏這兩件取模翻鑄的成品,現在要介紹的就是該館在1917年翻鑄自1865年之取模原件的3D掃描檔,也是所搭配之擴增數位資訊內容與功能都相較完整的一件「 Simthsonian X 3D」平台精選文物。

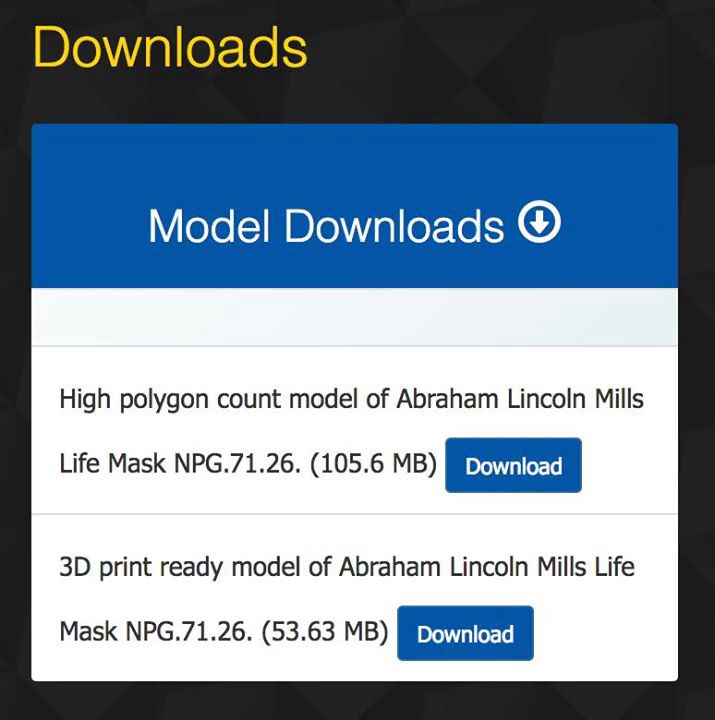

此檔案為公開資源檔(Open Source),可下載列印。並且提供高精度多面數(High Polygon)的3D .obj檔供觀看各角度細節,也有專供列印的稍低面數(Low Polygon,3D Print Ready).stl檔案。幾位計畫人員與專家也在教育宣傳影片中特別強調透過3D列印去創造「Teachable Object 」、「Accessible Collection」、「Printable 3D Data」、「Touchable Figure」、「3D Printing Aspect」等教育功能,看圖軟體也能成為激發師生創造力的「Authoring Tool」、「Revolutionized Way」。

只要點選文物圖片右上方的圖示,就可以進入下載視窗選擇高面數精模檔,或者是稍低面數的3D列印檔。截圖自:https://3d.si.edu/browser

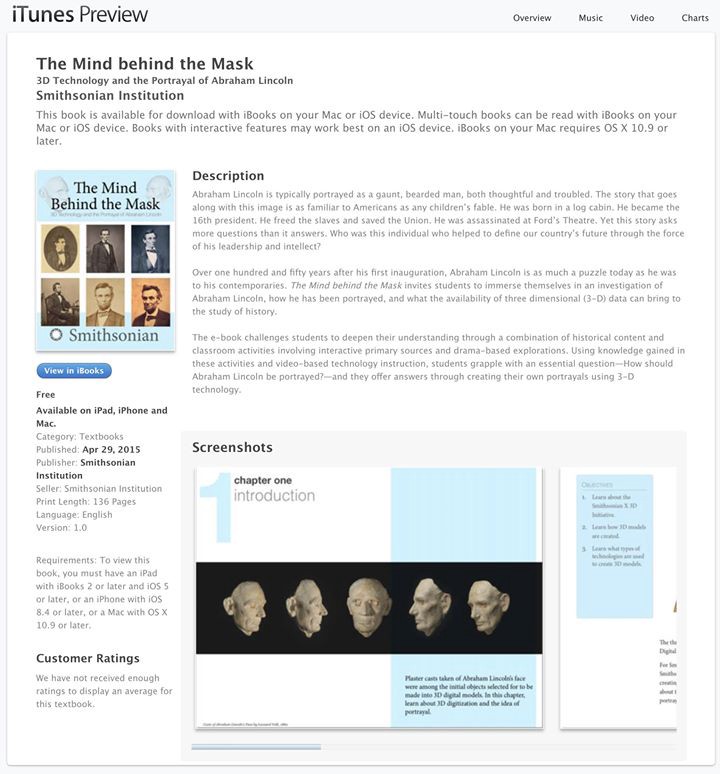

此3D典藏資源不僅可以列印、瀏覽,也有電子書可供教學使用,書名就叫做「The Mind behind the Mask~ 3D Technology and the Portrayal of Abraham Lincoln」。不過目前只有美國當地可下載的iBooks版本。所以沒有辦法了解其內容在此與大家分享,但畢竟是透過iBooks Author編輯,且有多媒體功能的136頁電子書,應有不錯的內容與閱讀效果。

此為「The Mind Behind the Mask」一書的下載頁面。截圖自:https://itunes.apple.com/us/book/the-mind-behind-the-mask/id990621040?mt=13

在看圖軟體中的「導覽(Tour)」功能,共針對「Abraham Lincoln Mills Life Mask」這件3D文物提供多項深度學習內容,包括:「Introduction(介紹)」、「Process(處理過程)」、「A Window into Lincoln’s Thoughts (深入認識林肯)」、「Devotion to the Cause(對使命的無盡奉獻)」、「Photography, Sculpture, Painting(相關照片、雕像、肖像畫)」、「The Artist, Clark Mills(創作者 Clark Mills)」、「Provenance(文物出處)」、「End of the Civil War/Reconstruction(內戰結束與重建)」、「A Conflict Immortalized(不朽的衝突)」、「Abraham Lincoln’s Legacy (林肯的貢獻)」、「Learn More (更多)」 等12個主題,透過文字從此翻模頭像談到林肯與美國內戰。以個人在電腦視窗上同時拖曳、翻轉、推拉預覽3D文物各部細節,並且選擇閱讀深度資料的經驗來說,算是功能性很強的設計,相當推薦。

此主題談到從兩個頭像看到林肯如何憂心於內戰,以及此事對他身體與心理的重大影響。截圖自:https://3d.si.edu/model/fullscreen/p2b-1504357158170-1504808211714-0

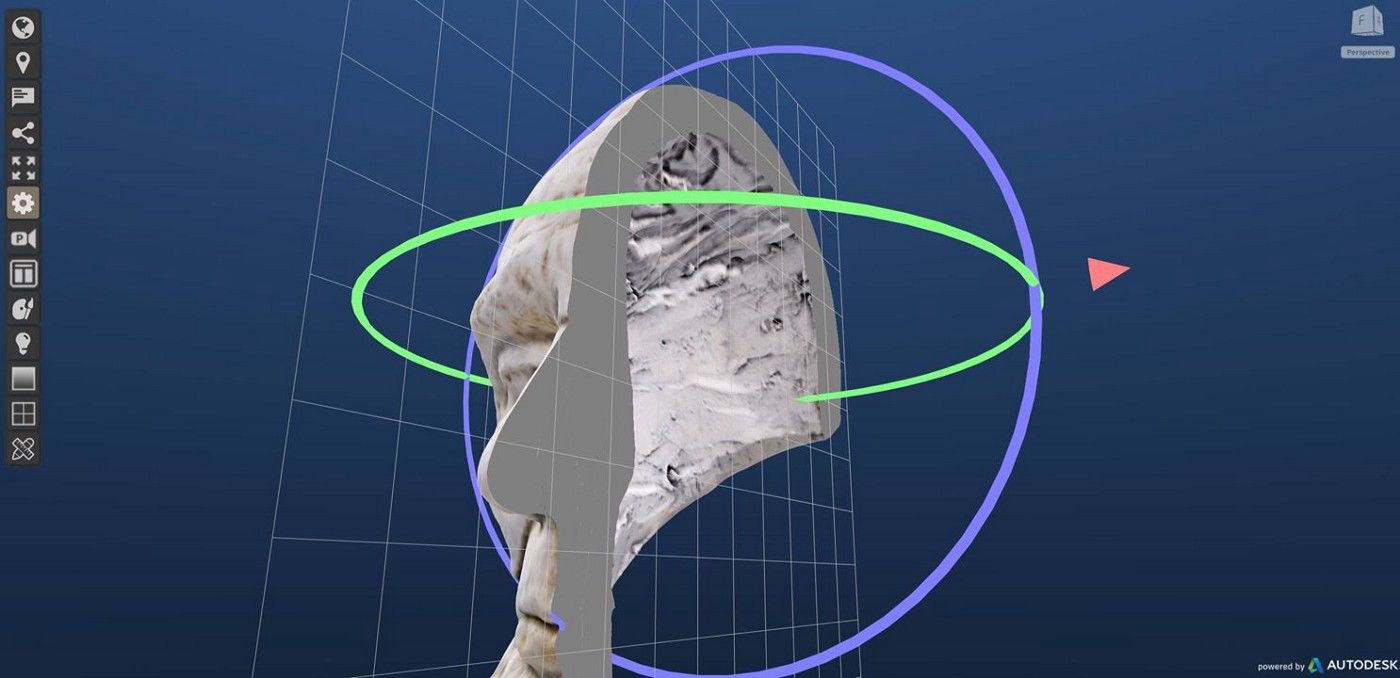

既然3D預覽是關鍵功能,由3D專業軟體廠商Autodesk所支援設計的看圖軟體也不含糊,透過網路連線預載,可以很順暢地觀看3D物件,宛如上手觀察一般。

Autodesk所支援的瀏覽器也提供剖面功能,其他還包括材質、光源等調整功能。截圖自:https://3d.si.edu/model/fullscreen/p2b-1504357158170-1504808211714-0

Autodesk所支援的瀏覽器操作相當直覺,很容易上手。截圖自:https://3d.si.edu/model/fullscreen/p2b-1504357158170-1504808211714-0

從相關報導確實可猜想到這些資源在課堂上運用的教學效果,此數位典藏資源透過「3D Data」、「Viewer」、「Research Material」、「eBook」、「3D Printing Object」等強化,讓「Abraham Lincoln Mills Life Mask」這件林肯總統文物能延伸博物館功能到課堂上,再透過實際教學活動創造更多可能性,甚至回饋到博物館,像是在該網站上「教育(Educator)」欄目的訪談影片中(觀看請點此),就有個標題叫做「Learn From The Learners」,談的就是希望透過這些科技與資源提供共創環境,也期待從師生的實際操作上得到回饋。

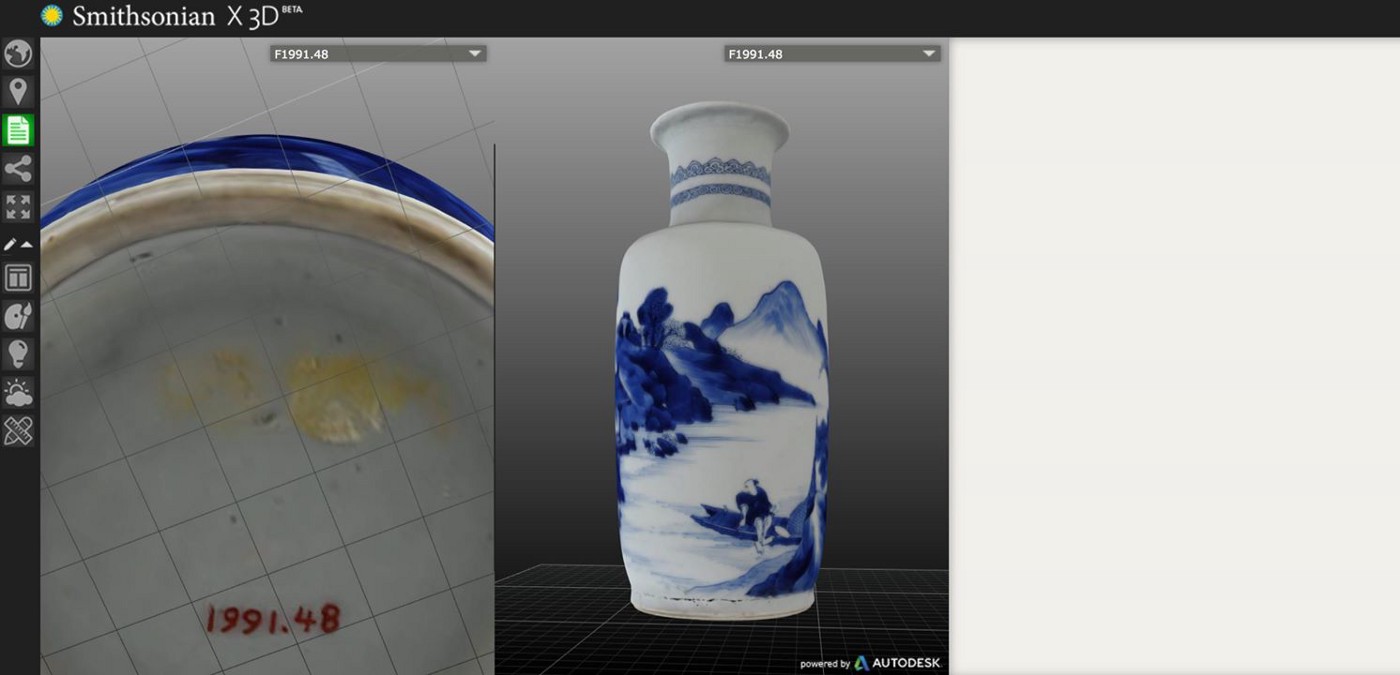

但這個3D數位典藏資料加值應用的工程畢竟龐大,所以許多品項的介紹均付之闕如。像是下面這件江西省景德鎮所燒製的清代康熙朝「人物山水紋平肩直頸侈口青花尊」就沒有器名與相關資料,所以視窗右側都是空白區。這是款外國稱之為「Rouleau Vase」,而藏家俗稱為「棒槌瓶」的青花器,而且是在許多拍賣會中常見的康熙朝民窯瓷器品項,其明顯的特徵在直挺粗圓的器頸處裝飾一圈如意紋,且器體豐實碩大可供大面積圖繪裝飾,且以山水畫圖紋為多。

因為順治並無官窯,加以在經歷元明兩代發展後,景德鎮的官窯與民窯瓷業技術均相當發達,雖然青花並非主要產品,但在浙江青料改進提煉方法後,不僅發色鮮艷,分水技法也廣泛應用,青花釉色可分為多個層次,可展現中國山水墨韻渲染效果,即使民窯青花器也相當精緻,就收藏角度來說,部分精品水準甚至不遜於官窯器。

而就清代早期的青花器鑑定重點來說,除了仔細從器身去查看釉色分佈、透明釉、胎質、紋飾等等施繪與燒製細節外,器底也是鑑定重點。特別是這件康熙朝「人物山水紋青花尊」器體滿釉,僅在圈足底刮釉燒製,特別是在圈足無釉露胎處可以看到坯胎顏色與修足細節,確實具有該時期大型瓷器的「二層台」雙圈且寬厚的器足特徵。

以前,除非實品上手品玩,否則無論是透過博物館展覽或圖錄,上述那些鑑定觀察重點也只能從文字描述中去體會。但是如今透過3D檔與看圖軟體,不僅能依據鑑定重點去仔細檢視,也能如實品在手般自由查看,這些確實是3D數位化的優勢。

選此山水文青花尊的資料選項按鈕後,並不會出現文物說明與基本資料。截圖自:https://legacy.3d.si.edu/explorer?modelid=2155

當然,從博物館數位科技應用的角度來說,3D數位典藏工程的目的畢竟就如Günter Waibel(時任史密森尼博物館數位計畫辦公室主任 Digitization Program Office)在「Smithsonian Brings Historic Artifacts to Life Through 3D Printing」訪談中所說的,在於:「Education 教育」、「Research 研究」、「Conservation 保存」。Waibel同時也提到,雖然無法取代原件,但3D檔及其複製文物(Artifact Replica)能夠讓無法到館的愛好者仍能體驗文物欣賞之趣。這也是博物館與文化資產相關單位與機構努力推動數位典藏所期待的分享與應用方式。

而除了史密森尼博物館在2013年首創3D數位檔的線上分享與提供下載服務之外,在此推薦以下兩個類似功能的平台:

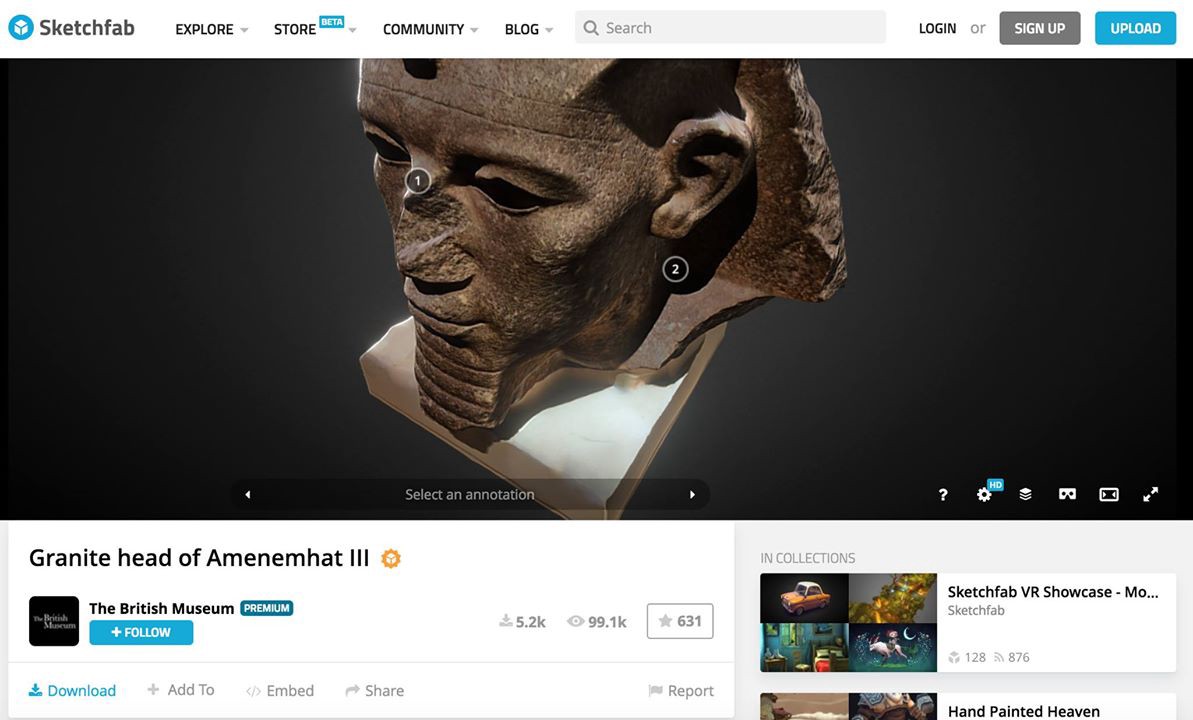

Sketchfab的「Sketchfab for Culture Heritage」

MyMiniFactory的「Scan the World」

先介紹目前相當普及的3D資源線上分享平台~Sketchfab所推出的「Sketchfab for Culture Heritage平台」,此平台提供博物館、大學、與文化機構於線上分享文化資產數位資源,目前共有英國大英博物館、美國大都會博物館、紐西蘭奧克蘭博物館、波蘭華沙博物館等等各國文化機構參與,而且根據2017年8月的報導,已有7,500的檔案可供下載列印與線上預覽。

在這些參與機構的中,當然是以大英博物館所提供的243件3D檔最受歡迎。就以埃及法老王頭像「Granite head of Amenemhat III」,以及刻有古埃及法老托勒密五世詔書,且製於西元前197年的羅塞塔石碑「Rosetta Stone」為例(參考維基百科資料)為例,無論是從Sketchfab瀏覽器所提供的劇場模式、全螢幕模式、甚至是虛擬實境模式觀賞,解析度都足夠去觀察細節。

接下來,介紹MyMiniFactory網站所提供的「Scan the World」平台,如果就3D列印的品質需求來說,這也是比較推薦使用的開放資源平台。這個平台是以分享雕像類藝術品的3D列印.stl檔為主,目前共有大英博物館、大都會博物館、V&A博物館、羅浮宮、舊金山亞洲藝術博物館等34個博物館與美術館的典藏品。但也因為是以3D列印為主要的分享目標,所以部分3D檔的預覽也僅是展現3D列印成品樣貌,與博物館與美術館原件的差距頗大,並不具有文物或藝術品觀賞基本標準。

此為埃及博物館藏品的3D列印檔,原件是西元前14世紀的埃及女王像,因為是由較精細的圖檔製作的3D列印檔,所以也有合宜的預覽品質。截圖自:https://www.myminifactory.com/object/3d-print-bust-of-nefertiti-at-the-egyptian-museum-berlin-2951

此為倣自羅丹博物館的3D列印檔,採低面數製作,其實不具有原件的線上瀏覽參考效果。截圖自:https://www.myminifactory.com/object/3d-print-the-thinker-at-the-muse-rodin-france-2127

最後,透過Liz Neely與Miriam Langer(2013)發表的論文:Please Feel the Museum: The Emergence of 3D Printing and Scanning中的概念作為此篇的小結。

這篇論文是在Museums and the Web 2013~The annual conference of Museums and the Web中發表的,也是在2012~2013年當時3D列印被視為重大革命技術的火熱期,就像這篇論文也提到2012年Wired雜誌九月號就以 “This Machine will Change the World.”為標題介紹過3D列印技術。

論文中有引述Robin Sloan所提的「Flip-Flop正反器」概念,他將「Flip-Flop正反器」釋義為「將藝術品或工藝品從物質世界推向數位世界,並再次,甚至多次回推往返的過程 」。並且舉例如下:

Carve a statue out of stone. (石頭雕塑)PHYSICAL(物理)

Digitize your statue with a 3D scanner. (3D掃描石像)DIGITAL(數位)

Make some edits. Shrink it down. Add wings.(數位塑像再創作) STILL DIGITAL(數位)

Print the edited sculpture in plastic with a 3D printer. (以3D 列印機印出再創作塑像檔)PHYSICAL AGAIN(物理)

而且Robin Sloan還特別強調第3步驟的重要性,他認為就是因為「再創作」的步驟,才讓「物理」與「數位」間的來回轉化得以擺脫「原作擬真」。我個人也認為這是針對數位化進行「加值應用」的關鍵步驟與觀念,足以作為3D列印機教學、研發、創作的重要原則。

文章轉載自 施登騰先生的BLOG

晶格陶瓷的設計演進與3D列印應用案例

文章轉載自 3D科學谷

開孔晶格結構以不同的形式存在於自然界中。如今,聚合物、金屬和陶瓷多孔材料已在工業化生產中發揮作用。這些結構在高溫下具有出色的性能,在惡劣環境下(酸性,鹼性或氧化性)表現出穩定性以及出色的熱機械性能(抗熱震性)。由於其多孔性質,它們具有更高表面積和滲透性的流體相,因此適合應用在催化、太陽能收集、儲熱、熱交換,輻射燃燒器等領域。

傳統的陶瓷晶格結構製造方式包括: 不均勻孔隙成型,直接發泡和複製聚合物泡沫。而增材製造-3D列印技術成為陶瓷泡沫材料的新型製造工藝。通過將CAD、模擬和增材製造結合起來,可以滿足不同工業領域的最終用戶需求。

在論文“Cellular ceramic architectures produced by hybrid additive manufacturing: a review on the evolution of their design” 中,科研人員對面向增材製造的晶格陶瓷結構的設計工具與設計方式進行了評述,提出了一些創新工具,並展示了通過這些設計方式所實現的陶瓷晶格結構的工業應用案例。

本期,3D科學穀首先分享上篇-陶瓷晶格結構的設計部分,下篇將分享3D列印陶瓷晶格結構在燃燒器、熱交換器、太陽能接收器等工業領域中的應用案例。

蜂窩陶瓷設計的演變

隨機泡沫設計

隨機泡沫的特徵在於隨機和非週期性的結構,它們表現出分散的特性,很難確定其行為。

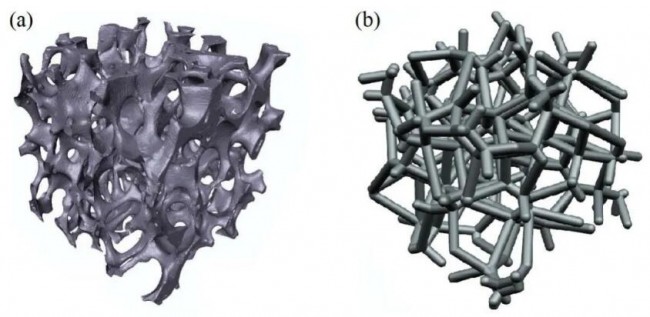

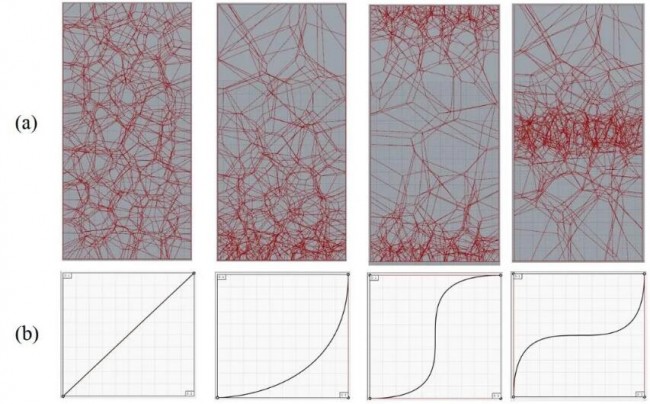

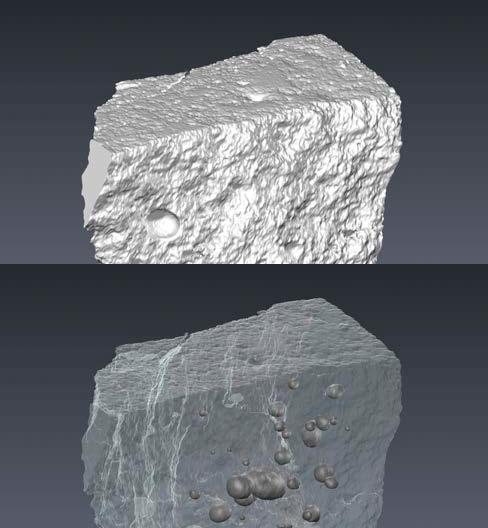

3D數位工具Matlab ,可用于生成由支杆元素組成的隨機泡沫。該腳本使用通過一種方法獲得的節點和邊的列表,該方法包括對真實泡沫的X射線電腦斷層掃描(XCT)掃描(圖1(a))和生成的輸出檔的骨架化。

圖1(a)通過X射線電腦斷層掃描重建的泡沫陶瓷;(b)通過演算法生成的隨機泡沫。

資料集還包含節點之間的連接(邊緣),將樣本的大小設置為輸入,該演算法將隨機裁剪骨架化的泡沫。結果是節點和邊緣的陣列可以被縮放以便達到孔的特定尺寸。隨後將陣列轉換為STEP檔,該檔包含一組球體(在每個節點中居中)和圓柱體(以邊緣為主軸)。可以通過調整球體和圓柱體的直徑來定義泡沫孔隙率。這樣的STEP檔可以導入到商業CAD軟體中,進行數值類比或泡沫增材製造。

結構化晶格設計

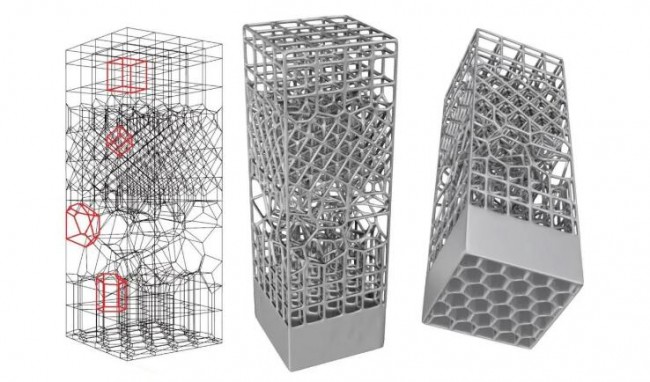

具有週期性邊界的單位晶胞可以填充形成晶格結構的空間,通過沿三個方向複製單位晶胞,生成晶格結構。

Matlab

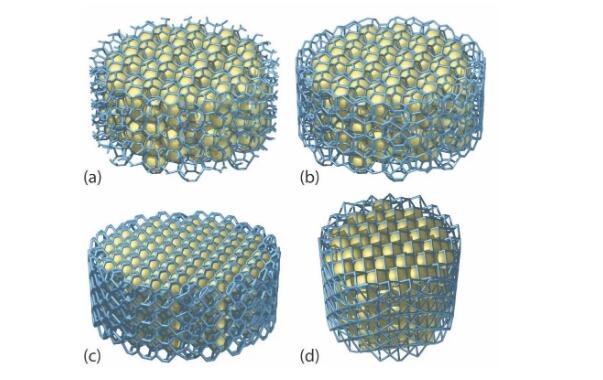

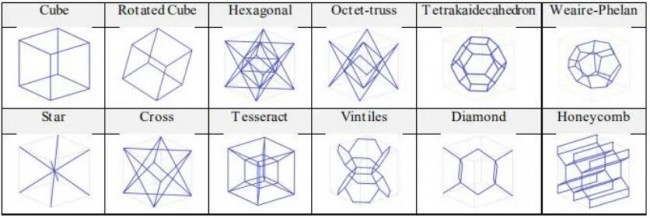

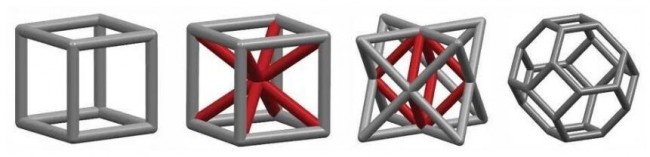

在Matlab中包含幾個單位晶胞庫,分別是:立方體,旋轉立方體,六角形,八角形桁架,四正十二面體和Weaire-Phelan多面體。選定的晶格在空間中複製,形成包含節點和連接位置的資料集。然後可以將晶格(通常以平行六面體的形式)裁剪為所需的形狀。

圖2 週期結構由以下結構組成:(a)邊界處有開放式支撐杆的Weaire-Phelan多面體,(b)Weaire-Phelan;(c)四正十二面體;(d)邊界處具有封閉式支撐杆的旋轉立方晶格。 在圖中,胞元用黃色球形填充,以 便更好地查看結構。

這種方法和先前方法的缺點是在邊界處存在未連接的撐杆(圖2a)。在許多應用中,這是製造、處理和操作元件時的大問題。為避免這種情況,將支柱與第二個工具連接。通過找到包含這些點的凸殼,可以識別出邊界(在自由支杆的邊緣)上屬於修剪的單胞的每組點,並將它們彼此連接。圖2(b-d)描繪了通過這種方法生成的三個晶格結構。

Grasshopper

Grasshopper是一種視覺化的程式設計語言環境,主要用於構建創成式演算法,但其高級用途包括用於結構工程的參數化建模,建築和製造的參數化建模,生態友好型建築的照明性能分析和建築能耗。如表1所示, 該演算法包含多個由線組成的幾個單位晶胞庫,此外還可以管理其他類型的晶胞。

表1 晶格結構的晶胞類型

在設計時,選擇所需的晶格並在該空間中複製,直到填充所需尺寸和形狀的體積。 然後將線陣列轉換為使用Cocoon附加元件,創建的3D三角形網格,輸出可以立即處理以進行3D列印的STL檔。 與前一種演算法相比,該演算法具有多個優點:生成時間短,允許即時視覺化最終結構並進行即時屬性計算表面積、體積、孔隙率等。

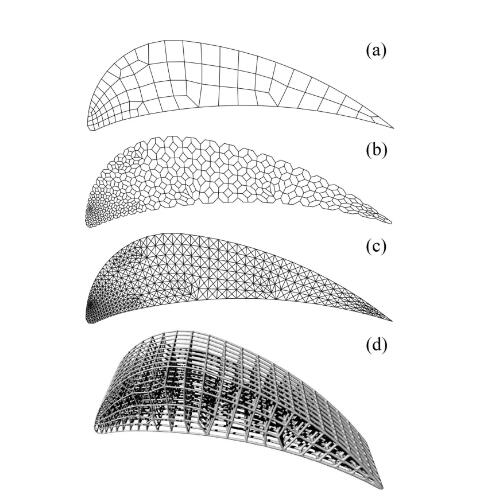

非結構化晶格設計

在許多情況下,為了設計具有異質性(如可變單元大小和方向)的晶格,最好是將單位晶胞的結構安排為無序。傳統上,六面體和四面體網格元素已用於在電腦類比中離散化數值域。從非結構化網格中提取邊緣,可以產生簡單立方或四面體形式的等效非結構化網格。擴展這種方法,可以從非結構化六面體網格中提取節點和單元連接,並將所需的週期性單位像元映射到每個網格單元中。這種方法可以使用具有立方對稱性的任何晶胞。圖3顯示了具有立方對稱性的晶胞的一些示例。

圖3 具有立方對稱性的晶胞:立方、體心立方,八角形桁架與四十二面體。

Matlab遵循了這個想法,以接收網格檔作為輸入,並生成具有特定單位晶胞的非結構化晶格結構作為輸出。 可以使用零件的六面體網格,將比例化的晶胞映射到其上。 每個支柱的直徑都可以單獨調節,即使是單個零件,也可以使用不同的晶胞,從而能夠生成具有可變單位晶胞和可變支柱直徑的非結構化晶格。

圖4 從左至右:徑向增長率為1.5的六面體網格,用作代碼的輸入,使用八位桁架單胞生成的CAD模型,使用四十二面體單胞生成的CAD模型。

圖4 展示了一個帶有六面體單元的環形網格的簡單示例,該網格輸入到開發的設計工具中。合成八角形桁架和結構,並將結果轉換成STEP檔,該檔包含代替每個結點的球體和表示晶格支柱的圓柱體。 輸出的STEP檔可用於電腦模擬,也可以轉換為STL格式進行3D列印。

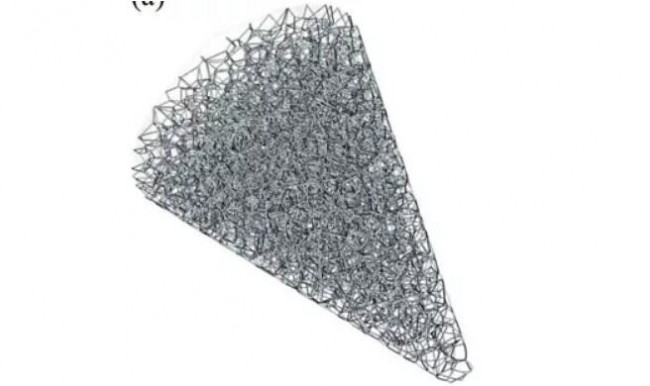

圖5 翼型形式的3D非結構化晶格,晶胞大小可變。

圖5 為具有可變支杆直徑的複雜形式晶格的創建示例。 在Matlab中生成的立方,四面十二面體和八位元桁架的晶格結構如圖5(a-c)所示。 這些結構是通過Grasshopper外掛程式導入到Rhinoceros中的。 可變粗細直徑的最終幾何形狀是使用Cocoon附加元件創建的三角形網格。

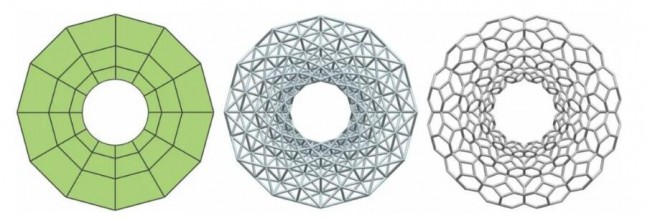

基於Voronoi的設計

Voronoi結構是通過根據與一組特定點的距離將空間劃分為多個區域而獲得的。Voronoi鑲嵌被廣泛用於描述細胞結構的形態。帶有Grasshopper外掛程式的Rhinoceros用於實現Voronoi鑲嵌。

圖6 晶胞大小可變的Voronoi結構(a)Voronoi 晶胞邊緣(b)沿Y軸的孔徑分佈。

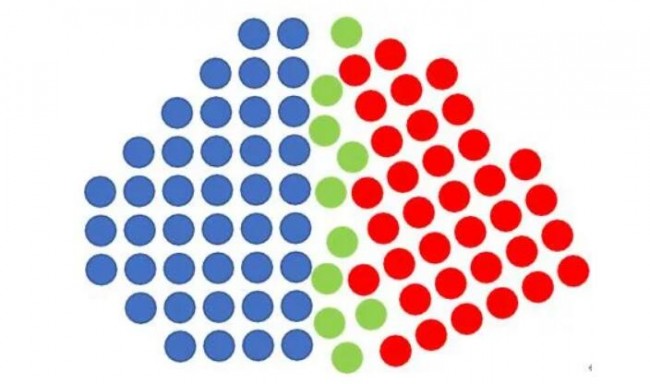

圖6表示沿一個或多個方向實現晶胞大小梯度。在相同的體積中可以生成具有不同孔隙率和孔徑的Voronoi結構。研究人員模仿自然界中發生在不同晶體的晶界上的情況(其中,如圖7多餘的原子被隨機放置在兩者之間),生成一個加入不同週期性結構的程式。

圖7 原子在兩個方向不同的格子(紅色和藍色)之間的晶界處隨機排列(綠色)示意圖。

圖8 (a)從不同輸入種子點生成Voronoi的2D圖(b)由隨機Voronoi 組成的多晶格結構2D圖。

Voronoi 演算法可以生成週期性結構。圖8(a)顯示了使用不同輸入種子創建的不同晶格。Voronoi鑲嵌的靈活性可以用來獲得複雜形狀的規則晶格,或者甚至可以“連接”不同的結構。圖8(b)顯示了採用該方法生成的多晶格的2D表示。晶格包含附著在四邊形,六邊形和旋轉四邊形格子上的隨機Voronoi。

圖9 基於Voronoi 結構的不同視圖,該結構是六面體,立方,旋轉的立方體和附著在六面體晶格上的隨機單元(以紅色顯示)的組合。

將這種方法擴展到3D Voronoi圖,可以獲得立方,旋轉立方,六邊形和四正十二面體晶格結構。圖9顯示了一個3D的多晶格,它由旋轉的立方體,立方體,六邊形和隨機Voronoi單元的組合組成,它們附著在六邊形的晶格上。根據所需的結構,在該空間中適當填充種子點。Voronoi演算法可以立即創建結構,然後將創建的Voronoi結構分解,以獲得結構線和表面(在晶格的情況下)。然後使用這些節點,邊緣和表面來獲得CAD模型。

圖11 通過3D列印製造的陶瓷多孔燃燒器

更多有關陶瓷增材製造技術與應用發展情況的分析,敬請關注將於5月初發佈的《3D列印與陶瓷白皮書1.0》

文章轉載自 3D科學谷

3D列印人體解剖結構的複雜性

使用尖端技術創建解剖學3D模型可以永遠改變解剖學和醫學的顯示方式。在新西蘭惠靈頓維多利亞大學(維多利亞州),學生們正在迅速學習賦予生命以新生命的新方法。將數據從2D世界轉移到有形,高度詳細和精確的3D列印解剖模型可能會極大地改變臨床領域。從醫學教育到臨床實踐的所有方面都進行了改造。

維多利亞· 設計創新學院的研究生安娜·莫里斯(Ana Morris)致力於將她的創意設計栩栩如生,設法使用“可見女性”數據集和一個3D列印全色,解剖學上準確且高保真度的體素人體。基於位元圖的增材製造工作流程。

這是莫里斯碩士論文的一部分,這項工作的結果在視覺上令人震驚,而且在這種新型解剖模型中復制的女人幾乎是顯而易見的。它是使用由國家醫學圖書館的可見人類計劃(VHP)的研究人員生產的女性屍體的連續切片冷凍切片圖像創建的。

使用Stratasys J750 3D列印機,莫里斯能夠以一種全新的方式複制因病致肥胖而死於心髒病的婦女的身體。維多利亞州設計創新學院自2004年以來一直與Stratasys列印機合作,這款J750機器用於創建具有標准或複雜病理學的逼真的解剖模型,以進行設備測試,外科手術訓練和針對特定患者的模擬,從而提供色彩,靈活性和透明性在14微米的液滴中。

與設計創新學院的講師Bernard Guy和Ross Stevens一起,Morris被授予免費使用複雜Stratasys機器的權利。正如蓋伊在3DPrint.com的一次採訪中所描述的,就像所有同學一樣,她被鼓勵“邊緣學習”和“發揮她的創造性思維” 。

“這件作品是Ana [Morris]更大項目的組成部分,該項目處理醫生一直使用的數據,例如MRI和CT掃描。它提供了一個示例,說明維多利亞州的工業設計師如何獲取數據並將其轉換為物理對象,以及如何推進科學思維,從而成為可以改變研究的催化劑。”

“我們的優勢是始終與麻醉師和外科醫生交談,他們最近建議,將這種體素人體模型作為患者視覺輔助的絕妙範例,向他們展示體內的內容以及在手術過程中會發生什麼,而又不會太嚇人或太科學。”

VHP的完整數據集現已公開可用,這使Morris有機會以新的方式按體積重建數據集。VHP 最初是在1990年代由科羅拉多大學健康科學中心進行的,目的是獲得連續切片的人體屍體圖像以進行醫學研究,後來,VHP成為了人體解剖學研究的共同參考點。

使用傳統的基於網格的工作流程進行解剖醫學建模可能很耗時。由於多個後處理步驟,數據丟失和分割偽影可能會導致解剖學上不准確的3D列印。莫里斯指出,在使用當前的分割工作流程時,每個網格(STL文件)僅限於一種顏色和密度。但是,她的研究利用了高解析度的多材料3D列印機,該列印機可以控制每個材料滴(也稱為“ 體素”)。

蓋伊和史蒂文斯認為,“使用體素進行3D列印有點像看著陽光下的微小塵埃;我們正在處理的細節就是微小的小顆粒。現在我們的大問題是,人們希望在具有如此詳細級別的物理對像中看到什麼?我們不想繼續列印更多多餘的產品”。

莫里斯在3DPrint.com上建議:“有很多虛擬重建物,但我認為以前沒有像這樣列印過人體解剖圖。” “此外,這樣的模型凸顯了接下來可能發生的事情,並有望激發出可以做什麼的想法。例如,該模型可以用作視覺溝通工具,用於醫生和患者之間的環境中,消除所有臨床術語,幫助患者對人體有更全面的瞭解。”

莫里斯(Morris)的工作流程可以繞開傳統分段工作流程的轉換步驟,從而可以保留屍體解剖的真實色彩。此外,由於使用基於位圖的3D列印方法節省了時間 ,因此與傳統的醫學建模工作流程相比,Morris的工作流程具有節省資金的潛力。根據Morris的說法,這種高度精確的模型是用帶有14微米解析度的漸變色(包括細節)製作而成的,根據Morris的說法,使用STL檔案格式無法實現。

四步過程從數據採集開始。在這種情況下,將“可見女性”數據集進行體積重建以創建虛擬模型。從這裡開始,數據將按比例縮小並以列印機的本機列印機z 解析度進行切片。最後將其進行 3D列印並進行後處理。

在這項研究中顯示的3D列印的可見女性中可以看到的細節是前所未有的。總共處理了5102張圖像並發送到Stratasys J750上進行列印,以完成Visible Female 3D列印,從而形成24張單獨的3D列印,彼此堆疊,形成完整的3D列印的Visible Female。

莫里斯聲稱所有列印部分的切片厚度都不同,因為他們想證明基於位圖的列印可以產生薄片和厚塊。出於演示目的,厚塊用於顯示更詳細的解剖區域,例如手和胸部區域,而較薄的切片用於顯示整個區域(例如大腿)的細節。

Guy回憶說,與以前在3D列印的解剖模型中看到的任何東西不同,該項目以極其細緻的方式展示了一個人的身體。“通過3D列印,我們可以看到許多定型的人體形態;在這裡,我們目睹了一個長大,過著生活,過世的人,所以它是一個非常真實的屍體,幾乎就像是合成屍體或人造木乃伊。它顯示出非常真實的形狀和形式,這是我們要關注的研究的一部分。”

莫里斯(Morris)描述說,使用Stratasys J750 3D列印機將圖像順序沉積在彼此之上時,它可以構建有形的3D模型。受麻省理工學院 (MIT)研究啟發,基於位圖的3D列印工作流程允許通過融合不同的材料滴以14微米的解析度設計不同的材料組合。圍繞基於位圖的3D列印所記錄的優勢已經確認,其優勢在於其準確性,無限的製造可能性以及在微觀尺度上生產複雜的材料組合。

蓋伊說:“維多利亞州的學生旨在使用合成材料模仿解剖結構。” 這是他們用醫學數據製作和塑造體素能力的一部分。設計創新學院的許多教授和學生所面臨的挑戰是,要顯示出更高水準的細節,漸變,密度,顏色和異構材料組合,以滿足醫學領域不斷增長的需求。

Guy說:“我們當時醫療保健專業人員不確定可以實現什麼,但是他們也不知道要問什麼問題,而我們的工作就是向他們展示我們可以做什麼。”

對於Morris而言,該項目的目的是探索基於位元圖的3D列印技術以及Stratasys J750 3D列印機的功能。

她說:“在此之後,我們可以擴展到密度和生物力學,這是更複雜的領域。”

根據莫里斯的說法,“對每個14微米的材料滴進行控制意味著可以對材料進行工程設計,以生成具有不同顏色和密度的模型”,更有趣的是,這種“製造工作流程如何用於各種不同的醫療應用需要生物成像數據集來創建有形的解剖模型。”

在科學,創造力和藝術之間找到平衡是莫里斯的強項之一,也是促使她開展這項工作的原因,她形容這種方式“通過設計使人的解剖學和臨床詞彙信息人性化和民主化”。確實,她基於位圖的增材製造模型以前所未有的方式幫助展示了“可見女性”。

去年在墨爾本舉行的3D醫學技術會議上介紹了這項研究後,Morris和Guy希望未來的研究將涉及研究醫學數據集以列印軟硬模型。他們希望使用複雜的新型Stratasys 750數字解剖列印機(DAP)處理3D顏色和運動的複雜性,以顯示人體的動態。

“當今的解剖學模型在時間上是一個很奇怪的快照,因此我希望這些模型能夠模擬人體運動的複雜性,例如呼吸中的組織運動。渴望通過模仿人體不同部位在運動時的反應來盡可能接近人體解剖學,這與錯誤地模仿現實的靜態人體解剖學模型相反。” “現在藉助Ana的方法,我們可以前進,知道如果我們真的很敏銳,我們就能有所作為。”

利用3D列印實現全新的機制和設計

文章轉載自 丸紅marubeni

Tanita是一家綜合性保健公司,以其人體成分錶和廚房秤等健康工具而聞名,並從其自己的員工自助餐廳開發的``Tanita Shokudo''在全國范圍內擴展,該產品於2019年11月推出,是一種新型的廚房計時器產品。 Kurutto矽膠計時器TD-420已發布。這是一個易於包裹的計時器,其靈感來自廚師將計時器包裹在包裝中,並在散佈有油和粉末的餐廳的廚房中使用。數字計時器是前所未有的,其可視性,可操作性和價格得到了優化,前提是假設矽橡膠的外層被包裹起來。

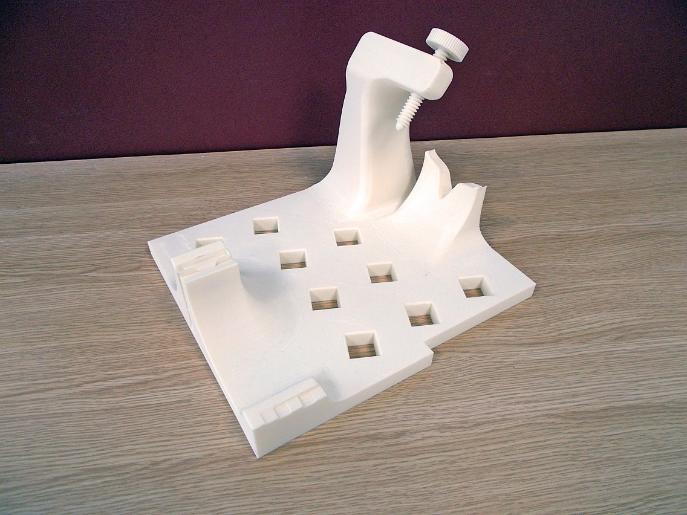

Suwani的數字成型技術被用於Kurutto矽膠計時器的原型過程中。

“我對Suwanee的數字模具一直很感興趣,我還邀請了公司總裁Yoshihiro Hashizume在公司內部進行演講。使用數字模具進行原型設計不一定是設計專家。但是,我能夠立即將自己的想法付諸實踐。這次,我能夠充分展示它們的力量,”田田開發部總經理高谷隆(Takao Tsutani)說。

想法當場成形、僅一晚就可模擬

2018年年終派對。在包括Tsutaya先生在內的Tanita高層和員工親密喝一杯的地方,``在專業場所,用戶用包裹物包裹計時器並在更換計時器時使用它以抑制水,油和灰塵的粘附“已經有防水產品了,但是如果弄髒了,就需要花費一些時間來清洗它們。更好的是,為什麼不製造一個容易包裹的計時器呢?” 然後,“想一想”突然決定當場任命項目負責人,開發部四年級員工Yuto Wachi先生。

Wachi先生是開發部門生物科學部門的一名研究員,儘管他擅長營養和代謝分析,但這是他第一次參與計時器等標準產品的開發。而且,3DCAD僅僅是設計的業餘愛好者,更不用說設計自己了。在概念設計階段,我用紙黏土思考形狀,並在內部公告板上收集了意見。但是,由於它只是在計劃階段,因此打擾內部CAD操作員是很可惜的。另外,突然將模具外包需要花費過多的成本和時間。

“我不能自己設計。但是很難請內部專家來做。” —儘管這樣做很不錯,但是當Suwanee迷路時,Suwanee提供的產品支持並介紹了數字模具的服務。

“我帶著設計師繪製的簡單2D草圖去了Suwanee的長野總部。在會議之後,我立即將草圖轉換為3D設計數據並移動了3D打印機。第二天早上,當我再次訪問Suwanee時,我驚訝地發現我有兩對數字化模具和四個巢穴,而且我可以在一夜之內完成這項工作。我被要求輸出多達50種模塑產品。我認為我不能僅僅通過外包來理解過程,而是通過在Suwanee現場實際體驗模塑過程和模塑過程,我能得到一個具體的圖像,” Kazutomo回憶道。

考慮類似於矽膠的材料的橡膠蓋的形狀和顏色

這次,我們使用由噴墨型3D打印機“ Stratasys J850”製成的樹脂模具,並用彈性體材料注塑成型。

“我打算將矽橡膠用於該產品,但是彈性體的物理性能卻很接近,您可以充分驗證其可用性。在計劃階段,將計時器主體外圍的橡膠蓋向上翻轉,然後將包裝紙固定在其上。我當時正在考慮一種機制,當我重新安裝時,橡膠蓋會粘回去,但我一開始不確定它是否會起作用,而這正是我想嘗試的原型。如果不使用數字模具,則必須使用丙烯酸模具進行模製,但是由於包裝部件較大,因此無法將其從模具中很好地取出,或者如果功能不足,則必須對模具進行修改。我認為重做它會花費很多時間和成本。

數字模具(後中心)和模製零件(左和右),J850原型(前中心)

全彩3D列印設計研究

“我最初想像的主體圖像是圓形的,但是 之所以將其更改為某種棱柱形,是因為我能夠用原型驗證各種事物。關於陰影的大小和包裹物的貼合程度,我在檢查橡膠的硬度,彎曲感和表面紋理時,將數十種包裹物內部和外部帶入並實際穿上並反复剝離。我可以使用模擬程序來驗證LCD屏幕和按鈕的位置和厚度。我知道,如果我可以穿外套,但是可見度和可操作性降低了,那麼用戶將不會使用它。

“我經常將設計模型的創作外包。我聽說切割,拋光和上漆可能需要一個月的時間。特別是顏色選擇需要仔細考慮。另一方面,如果只有數據,J850可以將設計原型製作成全彩色。在Suwanee中,我可以一口氣展示20種顏色模擬,可以在實際看到顏色的同時研究設計。結果,大大縮短了工期。”

Digital Mold是一項高度創新的服務

在對原型產生信心之後,Kazutomo先生在與高管們一起舉行的商業化決策會議上使用模擬進行了演講。參加會議的人們對他們的裹法熟悉程度印象深刻。

ABS樹脂計時器和開關部件的結構由內部介紹的F270 3D列印機F270進行了檢查。

“無論我用多少文字或圖紙包裹包裹,沒有人會說服沒有真實的東西。一張圖片的圖片價值一千個單詞。當我回顧開發過程時,這是一個有趣的印象,它很有趣。我的想法立即出現在我面前的有趣性導致我有信心即使在錯誤的領域也可以管理自己。關於將來田田產品開發中將使用數字模具的可能性,津谷也先生說:“存在很大的可能性。在

保持身體健康,鍛煉身體和生活方面,所有員工都有一些想法。我有一個產品創意,並且使用數字模型,很容易將一個創意變成現實,無論是新員工還是開發部門以外的人。Rumorudo曾說過“我認為這是高度創新的服務。

文章轉載自 丸紅marubeni

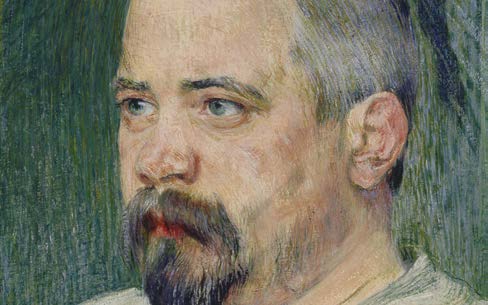

使用Avizo了解19 世紀繪畫技巧

畫架繪畫中底子層孔隙度的表徵:這是瞭解其在19世紀和20世紀初繪畫的吸水性、反應性和材料傳送方面的作用的第一步。瑞士藝術研究所(SIK-ISEA)正在研究19世紀末期20世紀初期瑞士畫家的工作室實踐、他們用於繪畫的材料以及畫作隨著時間流逝的退化過程。

除了其他問題,這項研究還觀察繪畫的底子;底子是粘合劑、填料和顏料的混合物,塗在合適的支架上,屬於繪畫前的準備工作。這項研究特別關注了底子的孔隙度、吸收特性、整體外觀和繪畫穩定性之間的可能聯繫。

Max Leu 的肖像(細節),由Cuno Amiet 於1899 年在畫布上繪製,尺寸50.5 x 60 cm,收藏於索洛圖恩藝術博物館。畫家在臉部區域獲得了無光澤的表面。

在自17 世紀後期撰寫的技術資料中可以找到用於製備精益和相對吸性底子的許多不同配方。大多數藝術家喜歡它們有很多原因:它們吸收塗料的部分粘合劑,從而縮短其乾燥過程並使底子和塗料之間的粘附良好。從19 世紀末起,由於吸性底子能夠呈現明亮的色彩和無光澤的圖片表面,它得到了不再從事學術風格畫作的畫家們的大力稱讚。

在試圖表徵孔隙度或底子結合水分的能力的過程中,這項研究著眼於緊迫的保存問題:在繪畫合成中存在吸收層對繪畫的穩定性具有重要影響。人們已經認識到在復雜塗料體系中水加速反應性和水分梯度輔助材料移動性的問題,但從未進行過相關研究。吸性底子層的結構表徵是研究各層之間的材料移動性的第一步。

SIK-ISEA 的藝術技術部門與PSI Villigen 的TOMCAT 光束線的最近研究表明,X 射線斷層掃描是研究完整底子樣品內部結構的特別有效的方法。目前的研究面臨雙重挑戰:(i) 在微米尺度上精確地估計孔隙和毛孔的分佈以及孔隙度網絡的連通性,以及(ii) 可視化水分通過底子的浸透和輸送過程。

目前正在使用 Avizo 軟件研究三維斷層掃描數據集,該軟件通過提供適當的過濾演算法和高級分割工具,實現數據集的可視化和定量分析。

X 射線斷層掃描重構了在Max Leu 肖像邊緣採樣的底漆的圖像。Avizo 軟件的分割和過濾工具允許可視化和量化孔隙度網絡,並在此突出顯示底子中存在大空隙

●關於SIK-ISEA

瑞士藝術研究所(SIK- ISEA) 成立於1951 年,已成為藝術史和藝術技術領域享有國際聲譽的中心。其核心活動是研究、記錄和傳播有關美術、藝術領域和藝術技術的知識和信息。重點研究在瑞士創造的藝術。其研究促進計劃於2008 年啟動,已將SIK-ISEA 建立為一個具有國際視野的高級研究所,並在此過程中為加強瑞士作為研究基地的作用做出了重大貢獻。該研究所是一個非營利性研究機構,以公私合營的形式運營。

Amira 和Avizo 都是高性能三維軟件,用於可視化、分析和理解來自各種來源和形態的科學和工業數據。

PolyJet技術最新力作→Stratasys J55讓設計成為現實

3D列印成醫學培訓工具

隨著COVID-19大流行,患者人數遠遠超過醫務人員,全球範圍內迫切需要為處於這一中心的一線醫護人員提供必要的醫療用品。在需求遠遠超過供應的爭奪戰中,3D列印在解決短缺方面穩步上升。

事實證明,COVID-19是3D列印的轉折點,它引領了其從設計直接生產到按需生產的道路,從而快速生產了諸如鼻拭子,呼吸機,面罩框架和醫療設備。

隨著我們適應新加坡對抗COVID-19的新常態,越來越迫切需要培訓更多的拭子,以支持和加大在前所未有的時代中進行更廣泛的拭子測試工作。

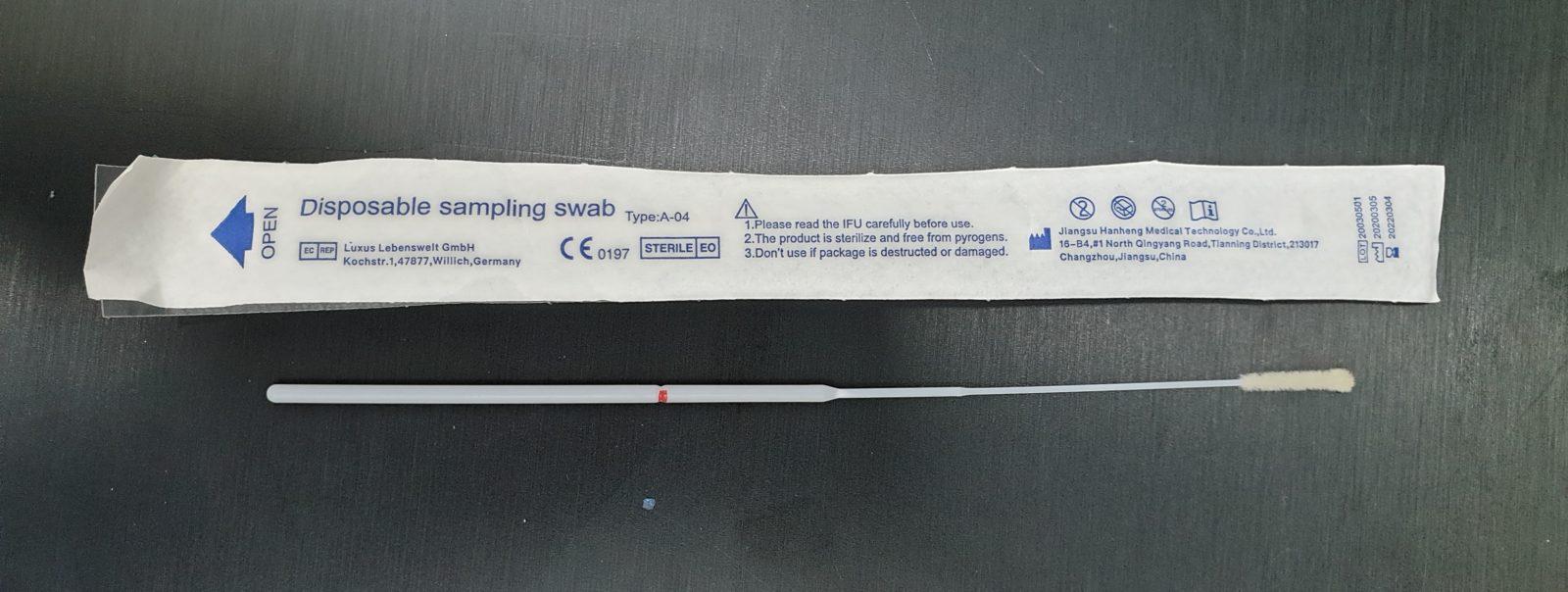

拭子測試是對抗COVID-19的組成部分,因為它可以確定一個人是否被感染。通常,它涉及將拭子穿過鼻腔或嘴插入鼻子和喉嚨的後部,並通過輕輕旋轉拭子來擦拭壁以收集標本。

在新加坡,許多衛生專業人員進行了棉籤收集方面的培訓,他們自願抽出時間給經常沒有醫學知識的特定平民。市場上現有的醫學人體模型被認為缺乏代表性的特徵,無法促進以下三個基本過程的執行:

●鼻中鼻拭子

●鼻咽拭子

●口咽拭子

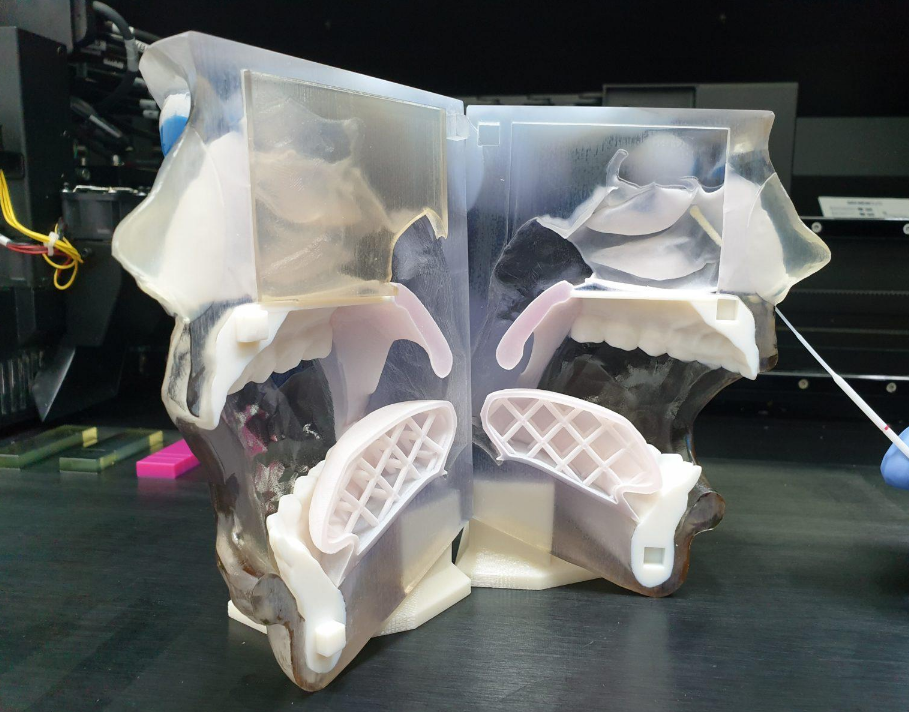

一線培訓機構與總部位於新加坡的3D列印解決方案提供商Creatz3D取得了聯繫,以生產可以模擬棉籤收集場景的真人大小的3D醫學人體模型。Creatz3D的銷售和應用經理Sally採取了特別的措施,以有效地理解項目啟動的要求。

在其姊妹公司AuMed(由定制的醫療模擬器公司Catherine擔任高級生物醫學工程師)中紮根,然後使用衍生自AuMed CT和MRI庫的幾個解剖3D模型設計人體模型,然後使用Materialize的Mimics Innovation將它們融合成一個大塊套房(MIS)醫療。

同時,醫生和護士不斷的反饋和建議,以及Creatz3D AM工程團隊的技術建議,使設計變得更加完整和功能全面,可用於教學和動手操作。

使用Stratasys J750可以一次列印多種材料和多種顏色,該團隊能夠將傳統製造的幾個月的交貨時間縮短到包括設計和3D列印在內的只有4天。

3D列印的人體模型提供了與現有培訓材料和安排(培訓幻燈片,動手實踐等)一起更有效地培訓的機會。與可用的普通人體模型(例如,用於氣道模擬)相比,3D列印人體模型以呼吸拭子採集專用的關鍵解剖結構為目標。

3D列印的人體模型以前被認為是黑匣子,它們提供了以下培訓增強功能:

●觀察鼻,口和喉嚨的內部結構,否則用真實的人擦拭是不可能的。

●使培訓師能夠清楚地演示程式,並特別注意特殊警告,以確保使用標準的醫用級拭子更安全地進行拭子採集。

●通過引用相同的有形3D列印人體模型來鼓勵培訓人員和受訓人員之間的互動。

用戶的反饋令人鼓舞,許多人對使用壓舌板進行模擬的可彈跳的舌頭印象深刻,並且關鍵的解剖結構(例如,鼻甲,咽和小舌)作為進行拭子採集的指標。最重要的是,人體模型具有真實尺寸,非常適合使用標準的醫療級拭子棒。由於用戶的反饋,已經開始對3D列印的醫學人體模型進行進一步的設計改進。

最終,這場危機凸顯了3D列印如何能夠在短的周轉時間內按需生產出急需的必需品,以適應用戶的需求。

如果您有任何疑問,我們的團隊隨時準備與您互動為你COVID-19項目進行了深入的討論-通過 接觸形式。

Roland加速個人電動汽車創新

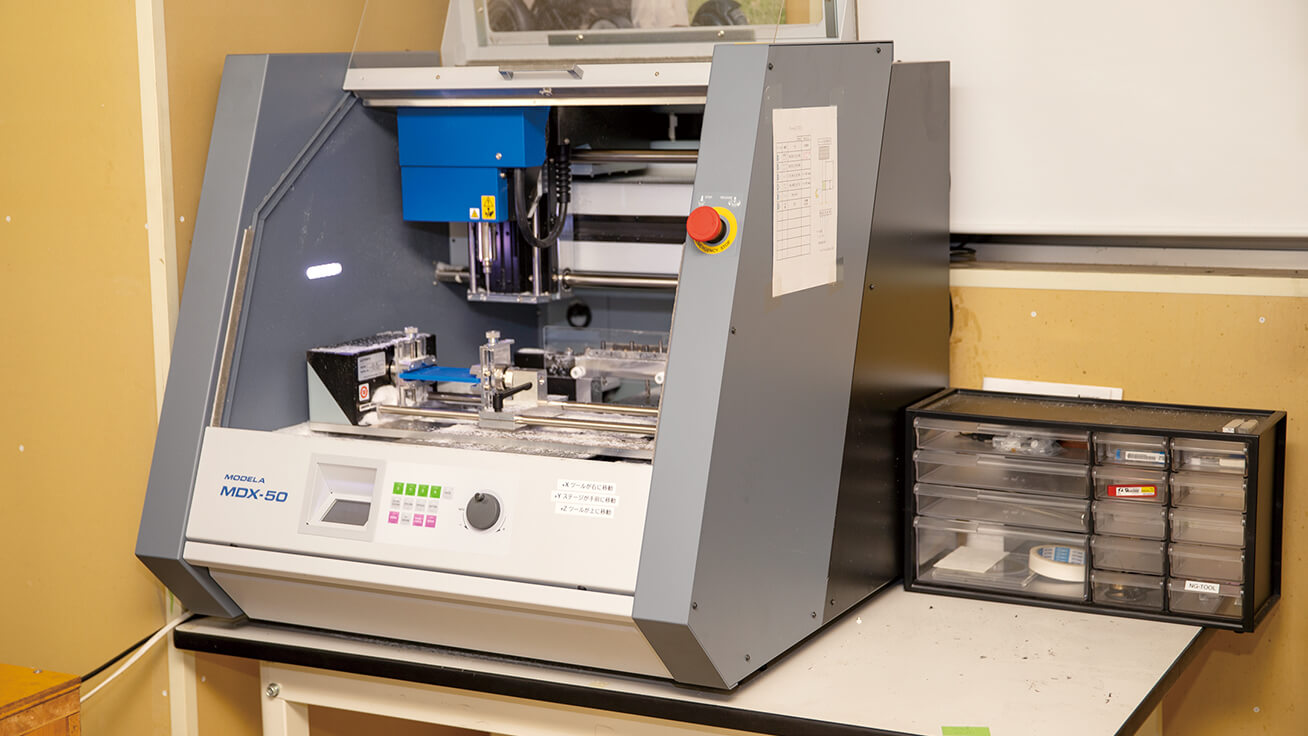

“我甚至已經放棄去兩個街區之外的雜貨店了。”革命性的個人電動汽車公司WHILL在開發輪椅時就考慮到了輪椅使用者的聲音。WHILL的開發部門使用Roland DG的MODELA MDX-50銑床對產品進行原型製作。

我們與位於日本神奈川縣橫濱市的WHILL Inc.進行了交談,後者開發了這些移動設備。在這裡,您可以找到我們對他們的車輛開發部的採訪。

使所有人的出行變得有趣而時尚

WHILL Inc.是一家日本公司,設計和生產創新的個人機動車輛。“我們利用設計和技術來開發人們興奮的輪椅。一位輪椅使用者曾經告訴我們,“坐在輪椅上,我什至已經放棄去兩個街區之外的附近雜貨店了。”

“這次談話激發了我們在輪椅設計和開發中尋求新的可能性。我們的使命是使所有人的運動更有趣,更時尚。”

WHILL C型是一種新型輪椅型車輛,使生活成為一種冒險。

威爾還一直在開發自動駕駛系統。審判在日本東京的羽田機場以及北美和歐洲的其他國際機場舉行。

“車輛開發部設計車輛的外部和框架。 MDX-50是我們原型製作過程中必不可少的工具。那裡有許多機床,在考慮了各種替代方案之後,我們選擇了MDX-50。我們與之合作的公司將Roland DG的機器用於其產品,並且看起來用戶友好。這種易用性是我們做出決定的主要原因。我們選擇MDX-50的另一個原因是它的尺寸。它足夠小,可以放在桌子上。”

我們想縮短我們的開發週期

“我們的開發部門每天都會收到客戶的反饋和要求。除了產品本身之外,我們還需要開發新的附件和配件。為了縮短我們的開發週期,我們希望加快原型製作速度。如果您僱用分包商,則至少需要幾天時間才能獲得結果。當然,如果需要完成高精度的工作,我們今天仍會分包。但是,我們希望建立一個可以立即開發和評估原型的環境。

使用MDX-50進行輪輞原型製作。

“正如我們希望的那樣,引入MDX-50可幫助我們縮短開發週期。現在,我們可以內部製定一些計劃,在回家之前將工作發送給MDX,並在第二天早上準備好原型。然後,我們可以評估原型並快速進行下一步。

“ MDX-50的推出也改變了我們部門人員的思維方式。現在,當我們制定計劃時,我們會說:“為什麼不在現階段使用MDX-50對其進行測試?”手中擁有物理原型與使用計算機3D CAD模型查看形狀完全不同。能夠為一個項目創建多個可能的形狀並以物理形式對其進行評估是極其有效的。

“一旦我們確認了原型,我們將從分包商訂購更精確的版本。這種觀念上的轉變對我們產生了很大的影響。額外的原型開發潛力使我們能夠製造出更好的產品。

使用MDX-50進行內部原型設計可加快開發速度。

我們可以使用與批量生產相同的材料進行原型製作

“當進行切割時,MDX-50使我們可以使用與批量生產相同的材料。這是非常有用的。我們公司使用多種材料,包括ABS,聚碳酸酯(PC)和尼龍。在某些情況下,我們還將使用尼龍和玻璃纖維。我們還使用各種樹脂,從高強度的樹脂到更一般的樹脂。目前,我們認為沒有任何實質性的不便。

“機器處理各種樹脂的能力是一個很好的功能。我們也使用3D 列印機,因為它們可能有用,但是我們無法對3D列印的項目進行強度測試,因為列印機僅支持某些材料。當我們要進行強度測試時,MDX-50允許我們使用與批量生產相同的材料進行銑削。安全是我們產品的重要特徵,因此進行強度測試的能力非常有幫助。

通過更快的原型製作使生產更容易

“ MDX-50隨附有一個自動換刀器(ATC),並帶有一個可選的旋轉軸單元。這樣可以節省時間和精力。 ATC將自動更換立銑刀,從而提高生產率。當我們需要對兩面進行加工時,旋轉軸單元簡化了工作。這是非常容易使用。發展總是需要時間,我們常常必須立即得出結論。當我們需要快速確認某些內容時,MDX-50也很有幫助。對於較小的物品,機器可以在一小時內為您提供結果。這個速度很棒。

旋轉軸單元可實現兩側的自動銑削。

我們對日本製造業的熱情

“不幸的是,今天日本很少有製造企業。有許多IT和軟件企業,但硬體企業已過時。在像矽穀這樣的地方,有些公司正在開發革命性的產品,但是在日本很少有這樣的公司。

因此,我們堅信日本國內製造業的重要性。我們擔心,如果我們的公司倒閉,那麼我們的腳步可能就沒有其他人可以效仿。這反映了我們公司執行任務的認真程度和決心。我們希望公司跟隨我們的領導,成長並崛起,成為我們的競爭對手。”

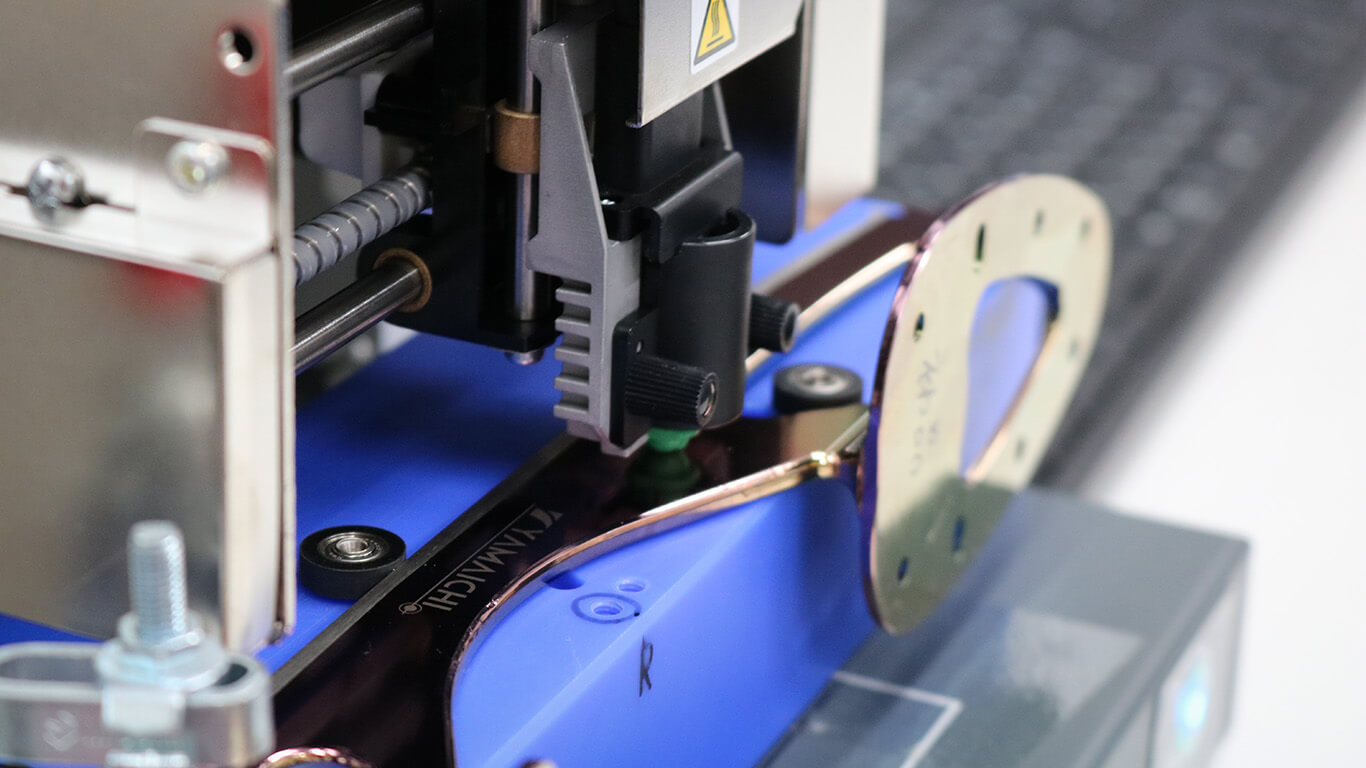

Roland為奧林匹克花樣滑冰運動員提供前沿技術

日本花樣滑冰運動員是世界上最優秀的花樣滑冰運動員,許多著名的花樣滑冰運動員都來自日本名古屋。位於名古屋的名古屋山一特殊鋼有限公司一直是名古屋本地人和2010年奧運會花樣滑冰運動員小塚孝彥共同開發的一套用於花樣滑冰的刀片。Roland DG的照片衝擊列印機被用來在刀片的表面上印上醒目的徽標,因此我們決定進一步瞭解開發過程。

鋼鐵專業製造商和精英溜冰者合作

2010年奧林匹亞和2011年世錦賽銀牌獲得者Kozuka以其優雅的滑冰風格吸引了花樣滑冰迷,他是日本領先的滑冰運動員之一,他幫助提高了花樣滑冰在日本的知名度。他於2016年從這項運動中退休,目前參與一系列旨在增加對花樣滑冰和其他運動的參與的活動。

山一特殊鋼的專業技術是具有獨特性能的特殊高強度鋼。他們在自己的工廠加工汽車和半導體組件。

Yamaichi Special Steel和Kozuka聯手開發了一種全新樣式的鋼製葉片,該葉片被加工成一個整體,而不是像傳統葉片一樣被焊接在一起。經過六年的發展,Kozuka Blades於去年4月首次上市。我們與Yamaichi Special Steel的Takaki Ishikawa和Hidetaka Muguruma談瞭如何開發這些新型刀片。

山一特鋼總部位於名古屋市綠道區。

Yamaichi Special Steel的石川隆樹(左)和木谷英孝(右)。

山一特殊鋼是什麼類型的公司?

石川:我們從事特殊鋼的銷售已經很多年了,但是最近,我們通過在我們的工廠加工材料來滿足客戶的需求,從而為他們提供更大的附加值。我們的大多數產品都是用於製造汽車和其他行業零部件的模具。

您是如何與Kozuka一起開發這些刀片的?

石川:我們在2012年幫助Kozuka還是一名全職溜冰者時就對腳的造型進行了測量。當時,設計新的溜冰鞋意味著Kozuka可能不得不前往國外的製造商進行測量,但在得知本地公司擁有高精度3D測量儀器後,他決定尋找更多的產品。Kozuka參觀了我們的辦公室,以便我們可以測量他的腳的造型,然後我們使用3D數據用鋁加工出他的腳的精確複製品。當Kozuka看到我們所做的一切時,他對所採用的技術水準感到既高興又驚奇。

當我們的總統與Kozuka討論事情時,他瞭解到Kozuka的滑冰靴一直面臨各種問題,特別是關於刀片的耐用性和質量方面的差異,以及著陸時跳躍時極端力會導致它們最終彎曲的問題。作為鋼鐵製造專家,我們認為必須有一種方法可以利用我們公司的技術來製造質量更高的葉片,我們向Kozuka提出了建議,標誌著開發的開始。作為負責機加工和銑削的部門,我負責工程方面的工作,而Muguruma負責產品規劃和談判方面的工作。

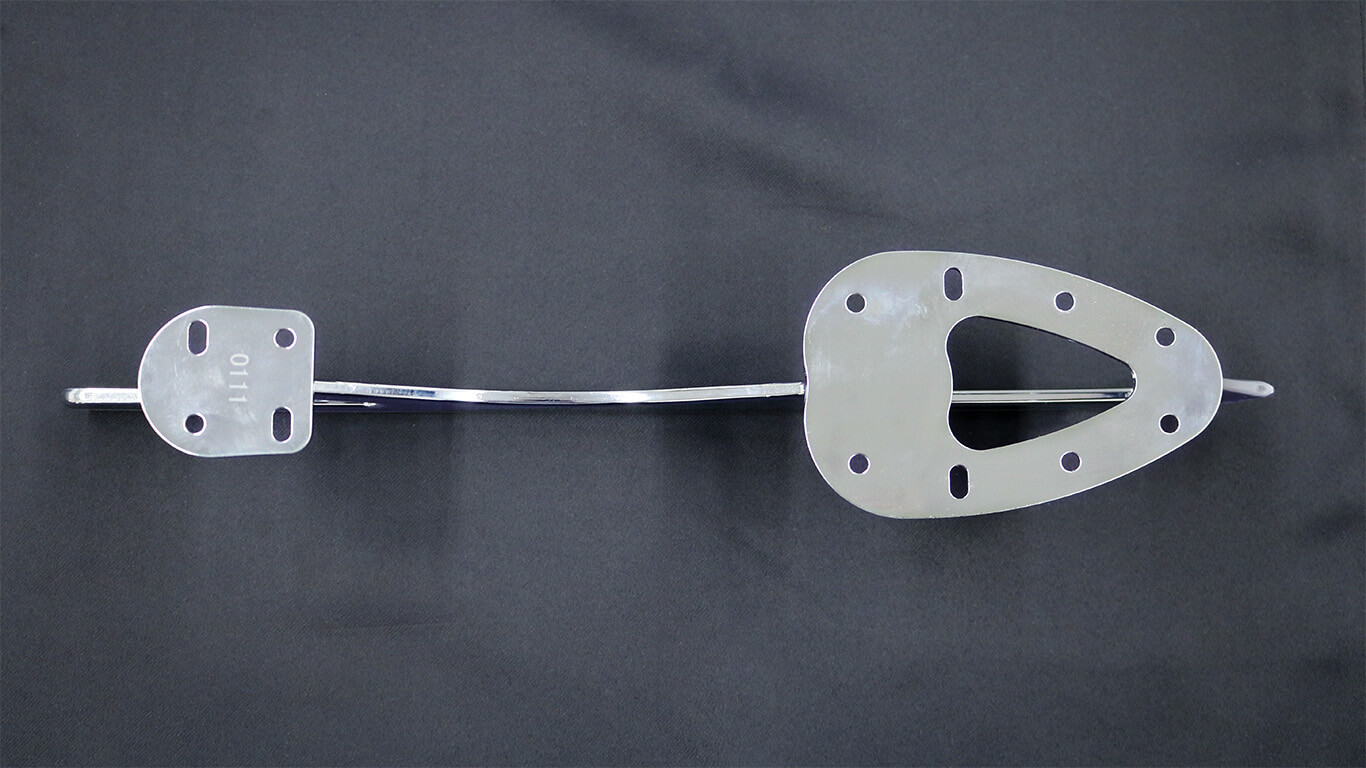

您能告訴我們更多有關花樣滑冰中使用的刀片的資訊嗎?

石川:滑冰者使用的靴子和冰刀是由不同的公司生產的,滑冰者選擇要附著在靴子上的冰刀。儘管沒有關於滑冰比賽中所使用的葉片形狀或長度的法規,但根據滑冰者的技術水準或單打或跳冰等學科的類型,可以使用各種葉片模式來產生稍微不同的曲率。我們使用了一種流行的單人滑冰模式。

Kozuka Blades的功能是什麼?

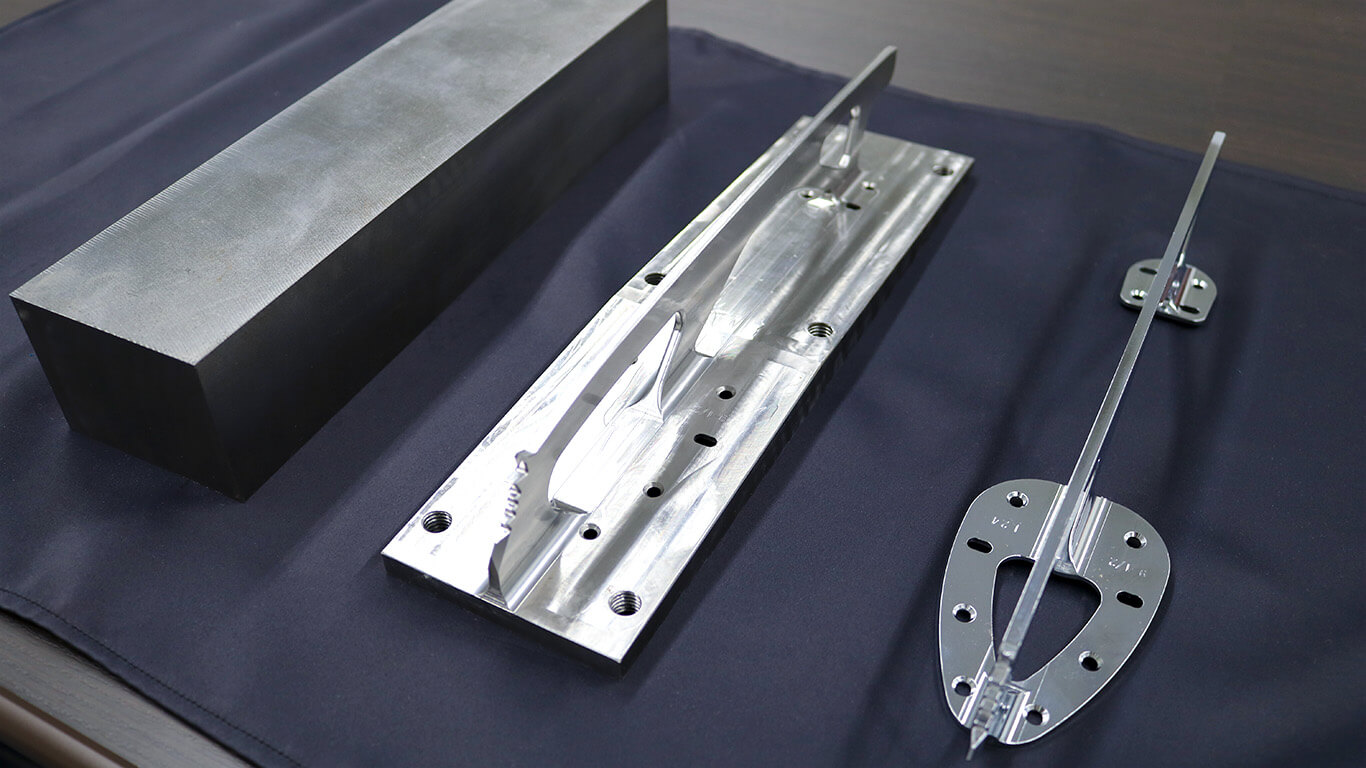

石川:使用傳統的滑冰刀片時,安裝在靴子上的基礎部件和刀片部件都是手工焊接在一起的,這自然會導致刀片之間的個體差異很小。Kozuka刀片基於3D數據,由堅固的鋼塊製成,並使用銑床製造單件刀片。由此產生的特點是質量高,重量輕。

用銑床(中心)雕刻出重量超過10kg的鋼塊(左),以製造僅重270g的成品(右),約佔原始塊的2%。

完整的刀片(底部)及其類似實心鋼塊的包裝(頂部)。

開發舒適使用的理想刀片所涉及的過程

刀片開發如何開始?

石川:我們公司以其加工技術而自豪,但這是我們第一個參與開發運動產品的項目。我們在花樣滑冰方面沒有太多經驗,所以我們最大的挑戰是看我們能否製作出能很好滑冰的刀片。

穆古魯瑪(Muguruma):我們製作了無數的原型,供Kozuka和其他許多目前的速滑運動員用於實際比賽,然後他們向我們提供了反饋和建議。我和Ishikawa以及我也參觀了溜冰場以測試我們的原型,因此開發確實是一個反複試驗的過程。

一種帶有原型刀片的溜冰鞋,經過Muguruma測試。靴子上的磨損痕跡證明瞭開發階段的挑戰性。

在開發過程中,您最關注什麼?

石川:我們的主要重點是製造適合每個滑冰者體型的刀片。為了承受著陸跳躍時的衝擊,我們使用了一種特殊的鋼,該鋼具有很好的柔韌性,可以更好地抵抗彎曲和衝擊,但同時也具有高強度特性。我們聽說,溜冰者在旋轉或其他移動過程中握住刀片時經常會受傷,因此我們設計了帶有倒角的斜面,使溜冰者可以安全地用手握住它們。

修整刀片涉及哪些步驟?

石川:在對鋼塊進行機械加工和銑削之後,我們使用Roland DG的照片衝擊列印機來印製徽標。最後,我們在葉片上增加了鍍鉻層,以提高抗腐蝕能力和外觀。

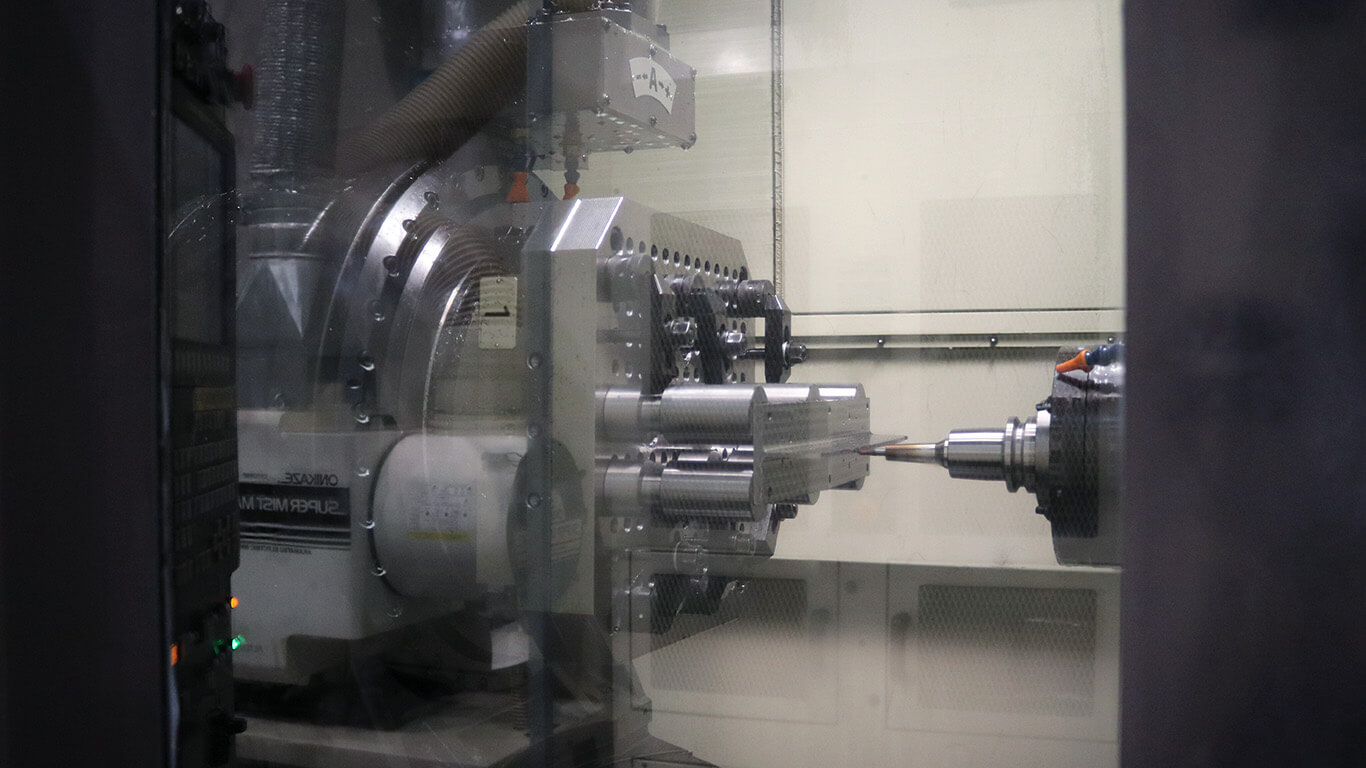

刀片是在Yamaichi Special Steel自己的CNC加工中心製造的,該加工中心是在溫度受控的環境中加工鋼材的。

刀片由高精度CNC加工中心加工而成,可在20種不同刀具之間自動切換。

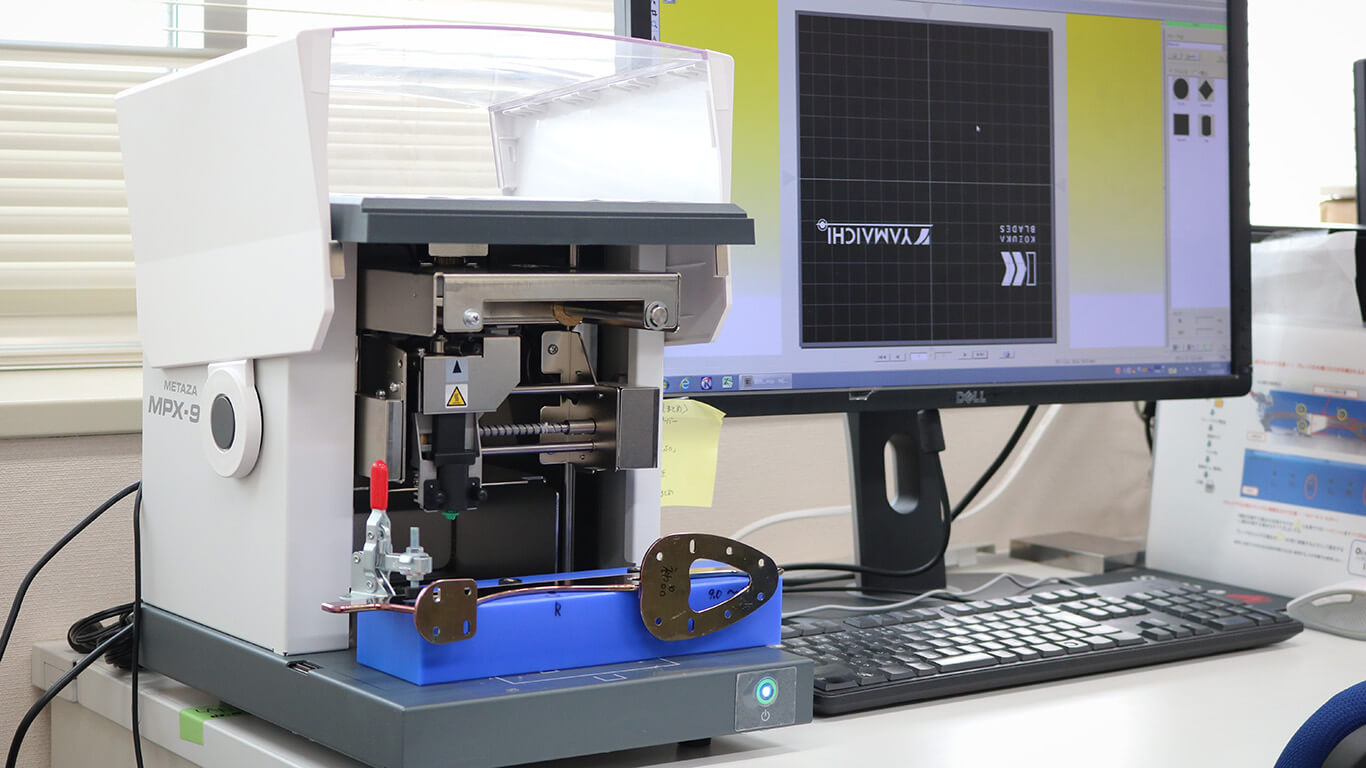

為了將徽標印在刀片上,Yamaichi Special Steel於2016年開始使用Roland DG的METAZA MPX-90照片衝擊列印機,該列印機能夠在金屬表面上複製文本,插圖和其他圖形。

Royama DG的照片衝擊列印機安裝在Yamaichi Special Steel CAD室中。

使用照片沖印機的背景是什麼?

石川:由於開發初期葉片數量很少,因此我們最初將徽標印記外包。當我們開始考慮批量生產以及如何在現場添加徽標而不是外包流程時,我們發現了Roland DG的照片沖印機。我們目睹了該列印機的運行演示,並且知道它是在現場列印徽標的理想選擇。刀片由於在冰上使用而易於生鏽,因此我們希望消除任何可能導致生鏽的刮擦。決定是否使用照片衝擊式列印機的因素是它使用的系統會撞擊金屬表面並防止生鏽。

照片沖印列印機撞擊刀片表面以印製徽標。

Yamaichi Special Steel負責壓印過程的Ayano Sameshima解釋說:“列印機之所以出色,是因為它易於使用而無需任何特殊知識。”

您如何使用照片沖印列印機?

石川:刀片的外表面帶有Kozuka刀片徽標和我們公司的徽標,並且安裝在靴子上的底座上印有序列號。客戶可以根據需要在自己的內表面添加自己的名字,而滑冰運動員說,他們喜歡在刀片上擁有自己名字的獨特感覺。

刀片上印有Kozuka Blades徽標(右)和Yamaichi Special Steel徽標(左)。

刀片底座上印有序列號。

葉片的未來發展

刀片用戶的反饋是什麼?

石川:刀片已經被媒體廣泛報導,並且肯定會引起更多關注。滑冰者的諮詢數量有所增加,去年年底,甚至有六名滑冰者在日本花樣滑冰錦標賽中使用Kozuka葉片。我也聽說有一些海外滑冰者在使用它們。

Muguruma:使用這些刀片的溜冰者報告說,他們幾乎可以毫不費力地滑行。我們正在研究反饋,並認為這是由於單件設計的強度更高以及所使用的材料更堅固。大多數用戶都是參加頂級比賽的用戶,但是對於希望提高整體滑冰技能的用戶,我們希望這些刀片為他們提供發揮最佳性能的方法。

您從開發刀片的經驗中學到了什麼?

石川:我認為公司的每個人看到滑冰者都在使用滑冰刀時會感覺很棒,尤其是當他們在電視上展示的比賽中如此出眾時。我們不會將產品出售給消費者,因此很難看到它們的實際使用方式。作為從事製造的人,當我們從使用刀片的溜冰者那裡收到直接反饋或意見時,付出一切努力都是值得的。

最後,您的前進目標是什麼?

石川:這些刀片是使用我們公司提供的技術開發的,我想努力使這些刀片在花樣滑冰相關的人們中更加知名,以便讓更多的用戶自己體驗刀片。

穆古魯瑪(Muguruma):花樣滑冰所用設備的發展似乎落後於其他主流體育運動。我覺得我們已經開發出一種產品,必將在整個滑冰世界帶來變化。

根據用戶的反饋,我們目前正在開發具有不同圖案的刀片原型以及塗有各種顏色的彩色刀片。我們希望在收集滑板者的任何反饋和建議的同時繼續開發刀片。

感謝Yamaichi Special Steel對開發過程提供瞭如此寶貴的見解。

從採訪中可以明顯看出,山一特殊鋼希望通過提供他們的製造技術來幫助花樣滑冰運動員。下次觀看花樣滑冰時,請務必注意他們使用的刀片!

Roland量身定制的眼鏡趨勢(第1部分)

文章轉載自 Roland

MEGANE-YA STRIKE是一家位於神戶的定制眼鏡製造商,與客戶緊密合作,以手工製作一種鏡框。通過將製造工作室和大型吧台相結合,他們可以為白天的眼鏡店和晚上的酒吧提供獨特的客戶體驗。該工作室擁有眾多製造設備,包括Roland DG的MDX-40A銑床。從訂購到機加工,製造過程的每個階段都在商店中處理。上圖為商店所有者Daisuke Higa,分為兩部分,詳細討論了他的商店概念。

MEGANE-YA STRIKE位於充滿餐館的建築物的二樓。

酒吧櫃檯的客戶可以在使用Roland DG銑床的製造工作室中觀看框架的製作。

正宗的酒吧櫃檯。

MEGANE-YA STRIKE概念

MEGANE-YA STRIKE是什麼類型的商店?

我們幾乎每天都營業,白天是眼鏡店,晚上7點左右是酒吧。晚上,商店是一家普通酒吧。我發現,如今,眼鏡店需要為客戶提供的不僅僅是展示的各種鏡架,所以我認為這是一種為客戶提供與其他商店不同的體驗的方式。

在這裡,我們提供完全適合每個客戶面部輪廓的量身定製鏡架,以及半定制眼鏡,客戶可以在其中選擇各種底盤,鏡腿,顏色和飾面。我們更喜歡將量身定制的鏡架稱為“定制眼鏡”,而不是使用“定制”一詞。

那麼,這裡使用的定制是什麼意思?

定制一詞來自英式英語中的動詞“被說出”,意思是討論特定的規格並量身定制某些東西,例如衣服。相比之下,定制通常意味著要從可用的顏色或形狀範圍中進行選擇,但是我們的鏡架是為每位客戶量身定制和製造的,以適應各個客戶的面部輪廓或眼睛特徵。這就是為什麼我們更喜歡“定制”一詞的原因。

MEGANE-YA STRIKE定制眼鏡框

您專注於定制設計的原因是什麼?

在日本及世界各地,人們所配戴的大多數眼鏡都是批量生產的產品,通常只能在普通商店以單一設計和單一尺寸購買。我一直認為,眼鏡只有一種尺寸,而衣服有大,中,小尺寸可供選擇,甚至鞋子的設計範圍也很大,這很奇怪。如果客戶能夠選擇與自己的面部特徵相匹配的尺寸來選擇自己喜歡的設計和樣式,那麼眼鏡行業當然會受益。這就是我決定定制眼鏡的方式。

你一個月能拍幾幀?

忙碌時,我們每月在工作室裡製作約200副眼鏡,其中包括收到客戶的訂單以及其他眼鏡店針對特定尺寸或顏色的一種獨特設計。我們使用CAD軟件提出設計,然後使用製造設備對它們進行高精度加工,然後再由我們的工匠完美完成每一套。

鏡框由工匠完美完成。

從下訂單到收到完整的眼鏡需要哪些步驟?

定制意味著與客戶詳細討論設計要求。對於一組完全定制的框架,我們使用3D掃描儀將客戶的面部特徵轉換為數字數據,然後使用這些數據從CAD中完成設計。接下來,我們通過僅對框架的前側進行加工來向客戶提供樣品,然後我們最終為客戶提供經過完全加工和完成的項目。

我們要求顧客至少進店3次。使用量身定做的西服,可以輕鬆想像最終設計的外觀,但設想戴著訂製眼鏡的外觀會更加困難。我們讓客戶嘗試實際樣品,以確保在加工最終框架之前對設計完全滿意,因此整個過程確實需要一些時間。

與客戶討論期間最重要的主題是什麼?

我的職責是進行諮詢和設計,第一步是向客戶詢問他們的生活方式或他們尋求實現的個人形象:他們是追求成熟,聰明的外觀,喜歡有趣的好玩的外觀,還是想要看起來更涼爽或更對別人有吸引力。我討論他們的需求,然後提出一些合適的設計。大多數人傾向於選擇類似於他們已經擁有的眼鏡的樣式,這也很好,但是我也想提出一些不同的建議,以便客戶有機會為自己創造新的形象。

諮詢階段包括在輕鬆的氛圍中討論客戶的需求。

MEGANE-YA STRIKE背後的故事

最常見的客戶類型是什麼?

我們很幸運,最近在媒體上嶄露頭角,而且女性客戶的數量也在增加,尤其是在去年秋天被電視節目報導之後。客戶年齡從20多歲到80多歲不等。

店鋪名稱MEGANE-YA STRIKE的含義是什麼?

Megane的意思是眼鏡或眼鏡,日語中的“罷工”一詞意指直接命中或靶心,因此我們根據手工製作眼鏡的概念命名商店,旨在完美地滿足每個客戶的需求。總而言之,我們商店的名稱代表了我們對眼鏡的承諾,是一個讓顧客可以學習更多眼鏡並在此過程中獲得樂趣的地方。

這些與您剛開設商店時所擁有的視圖是否相同?

我們選擇了營造一種休閒店鋪氛圍的想法,以使路過的顧客更容易接近。我認為沒有其他許多眼鏡店可以讓客戶近距離觀看製造過程。我們還在這裡舉辦研討會,參與者可以利用自己的技能手動製作相框。對於客戶來說,定制眼鏡絕對是一個困難而復雜的利基市場,因此我們邀請他們參加我們的工作坊並獲得有關定制概念的第一手經驗,因此他們對整個過程變得更加感興趣。

我在神戶出生和成長,所以自然而然地,開店是我的第一選擇。神戶並不是真正定制眼鏡的熱點,所以我想在這裡推廣。我實際上是用舊的黑膠唱片製作了現在要戴的眼鏡,專門用來匹配科比的爵士風格。

框架由用樹脂材料層壓而成的舊唱片製成,並使用Roland DG的銑床加工

點此觀看第2部分

Roland–量身定制的眼鏡趨勢(第2部分)

文章轉載自Roland

位於神戶的定制眼鏡製造商MEGANE-YA STRIKE與客戶緊密合作,手工製作一種鏡框,並使用Roland DG的銑床製造眼鏡。繼系列的第一部分,店主Daisuke Higa解釋瞭如何量身定制眼鏡,並概述了該店的未來計劃。

MEGANE-YA STRIKE大輔大輔

工作室的製造過程

Higa向我們展示了製造工作室,除了Roland DG的銑床外,還有許多其他機器用於製造眼鏡。在普通的眼鏡製造過程中,機加工,拋光,組裝等過程通常由不同的人來進行。但是,在MEGANE-YA STRIKE,這些步驟都是由同一位技術人員執行的。

工匠Moe Kawatani在製造工作室加工框架

各種設備用於製作在演播室排成一排的框架

MEGANE-YA STRIKE鏡框由什麼材料製成?

我們使用一種稱為醋酸鹽的樹脂材料,由於它易於加工,因此是機加工框架的常用材料。醋酸鹽有30至40種不同風格,包括流行的黑色和to色以及大理石和透明色調。由於個人喜好,可能很難選擇要使用的顏色。但是,我們可以在與客戶討論設計後決定特定的顏色。

告訴我們有關整體製造過程的信息。

我們使用Roland DG的銑床從一塊樹脂材料上剪下使用CAD軟件創建的設計。最終的機加工框架是平坦的,因此我們需要將其彎曲成一定的形狀,然後加工出凹槽以安裝鏡片,然後在框架完成之前安裝諸如鉸鍊和端部件之類的零件。

Roland DG的MDX-40A銑床用於加工醋酸纖維板

機加工的框架是平的…

…並通過在特殊模具中加熱使其彎曲成形狀。框架在模具中的位置可以精確調整以適應每種不同的設計。

使用Roland DG的銑床有什麼優勢?

在日本最大的眼鏡製造地區之一的福井縣櫻市,常使用銑削工藝。大型加工中心大量生產與現成眼鏡相同形狀的鏡架。如此大的設備需要模具和夾具,這使其無法用於我們的產量水準。在研究了哪種類型的設備適合加工一次性框架之後,我們發現了Roland DG的MDX-40A銑床。在我們的工作室開始使用該機器之後,我們發現,就其價格而言,它在性能和尺寸之間實現了很好的平衡。Roland DG以外的公司的設備根本不適合像我們這樣不涉及批量生產的業務。

Roland DG的MDX-40A銑床安裝在製造工作室

您有一些製作過的相框的例子嗎?

我們確實收到了許多客戶訂購的標準形狀框架的訂單,但是我們做出的更為獨特的設計之一是針對DJ,它具有框架形狀的音符。

框架具有由兩層樹脂材料製成的音符,正面為黑色,背面為透明。

我還有一個朋友訂購了一套他和她的匹配鏡架,可以在他們的妻子的婚禮上配戴。當新娘和新郎在婚禮上彼此並排站立時,這些鏡架具有鏡面設計,但在那個特殊的吻中,鏡架排成一行!

為婚禮設計的匹配鏡架由與其他眼鏡相同的樹脂材料製成,但飾有金色和銀色箔的特徵。

MEGANE-YA STRIKE未來目標

您是什麼時候第一次想到MEGANE-YA STRIKE的?

我最初是從這個想法開始的,因為我想製作自己的同類眼鏡。我參與了一家精品眼鏡店的銷售,購買和規劃工作已有10多年的時間,但是我覺得我們的產品與其他商店非常相似,因此很難通過這種方式來為商店建立獨特的認同感。產品線可用。我想自己創建一個獨一無二的框架,並多次造訪了Sabae的生產工廠,與那裡的工匠交談。我面臨的主要問題是他們的生產規模。他們通常需要使用模具進行生產,並且最小批量至少為100框架,因此無法使用此類設備進行設計以適合個人客戶。我認為從長遠來看,最好購買自己的設備系列以創造出我所追求的獨特感,因此我開始了製作眼鏡的旅程。

我拜訪了我管理的一家公司(眼鏡零售商HIGAMEGANE Corporation)的員工,看是否有人對擔任工匠感興趣,並且那裡的銷售助理川谷也自願參加。我們從零開始學習了在櫻市製作眼鏡的所有各種技術,並於2016年開設了MEGANE-YA STRIKE。我負責銷售和設計,目前我們有兩名工匠在製作鏡架。

開店後的反應如何?

自開業以來,我們已在各種媒體特別報導中亮相,並且想要製作定制眼鏡的客戶數量逐漸增加。我最初以休閒的心態開始,但是我做的時間越長,我越會意識到製造眼鏡架需要多少費用。雖然有些眼鏡架設計為適合特定的面部尺寸,但幾乎沒有眼鏡店如此致力於打造出非常適合其客戶的眼鏡。

當客戶需要眼鏡時,他們唯一的選擇通常是從已經可用的現成樣式中進行選擇。並不是說大量生產的框架的質量或設計不佳,而是我認為應該讓客戶選擇訂購自己量身定制的框架。我覺得傳播關於定制眼鏡的資訊是我的人生使命,使它變得司空見慣。

您計劃將來實現哪些目標?

我想參與整個眼鏡行業的一些重大變革。我計劃增加在這裡工作的工匠的數量,這樣我們就可以實現一種眼鏡架的量產,我們可以將其提供給全國其他眼鏡店,同時也可以將我們在這裡實現的概念作為一種市場進行營銷。其他人可以在自己的商店採用的包裝。我最終希望開設一家商店,客戶可以從各種各樣的設計中挑選理想的樣式,包括現成的商品,復古系列和定製樣式。

謝謝您今天的寶貴時間。

在這次採訪中,我們瞭解了眼鏡框架的製造涉及多少,並見證了其在擴大定制眼鏡範圍方面的驚人投入。

Roland DGMDX銑床進行產品設計計劃

位於加利福尼亞州帕薩迪納市的一所私立學院藝術中心設計學院,以其運輸設計計劃而聞名,在其他學科中,又購買了三台先進的Roland DGMDX系列銑床供學生使用。該學院現在總共擁有五台最先進的Roland DG快速原型設備-包括四台MDX-40A軋機和一台MDX-540軋機-在該機構的產品設計計劃中起著不可或缺的作用。

Roland DGMDX銑床使藝術中心設計學院的學生獲得了創建精密3D零件和產品原型的實際經驗。