產業應用

3D列印學堂

3D列印點陣結構賦能無人機發動機氣缸製造

更好的散熱性能、更長飛行距離

3D列印技術能夠實現複雜的點陣結構,由於點陣結構的存在從而保持了廣泛的熱交換表面,可以獲得較高的散熱表面/體積比。

根據3D科學穀的市場觀察,在國際上已有增材製造換熱器製造商開發,正在進行點陣結構散熱系統的商業化,其中包括HiETA Technologies與Delta Motorsport合作設計和製造、用於微型燃氣渦輪系統的並流換熱器,以及本文所提及的Conflux 新一代高效熱交換器。

本期, 3D科學穀將分享一個3D列印點陣散熱結構在無人機發動機氣缸製造中的應用案例,製造商實現了發動機熱交換性能的提升與更為輕量化的設計,此外,點陣式熱交換結構所需的列印後處理工作量顯著減少。

▲《3D列印與換熱器及散熱器應用2.0》

無人機、摩托車發動機製造商Cobra Aero 是一家快速發展的企業,每年設計和製造約2,000台小型發動機。Cobra一直在發動機設計中探索面向增材製造的設計以及增材製造技術的應用,希望加快產品設計反覆運算,並探索實現發動機輕量化以及更節省製造材料的方法。

Cobra 在過去一年半的時間中與增材製造設備製造商雷尼紹(Renishaw)及增材製造軟體公司nTopology合作,開展了多個發動機增材製造研發專案。

▲ 最左邊為集成點陣散熱結構的3D列印風冷氣缸,最右邊是一台A33N測試發動機,其頂部裝有3D列印風冷氣缸。

其中一項新的合作成果是A33N無人機發動機,這是一款帶有風冷式氣缸的發動機,其氣缸中集成了3D列印點陣結構。此前,Cobra 帶有翅片式式熱交換結構的氣缸產品已經商業化。與翅片式設計相比,帶3D列印點陣結構的氣缸是面向增材製造的新一代設計,與上一代產品相比,在以下兩個方面得到了優化:在熱交換性能,發動機緊湊性、輕量化方面得到了提升,這些提升將有助於延長無人機飛行時間;3D列印點陣結構所需的後處理工作量減少。

Cobra測試結果顯示,這款發動機散熱性能優於Cobra當前的主力翅片式設計。3D列印風冷氣缸採用nTopology軟體設計,製造設備為雷尼紹四雷射器設備RenAM 500Q。

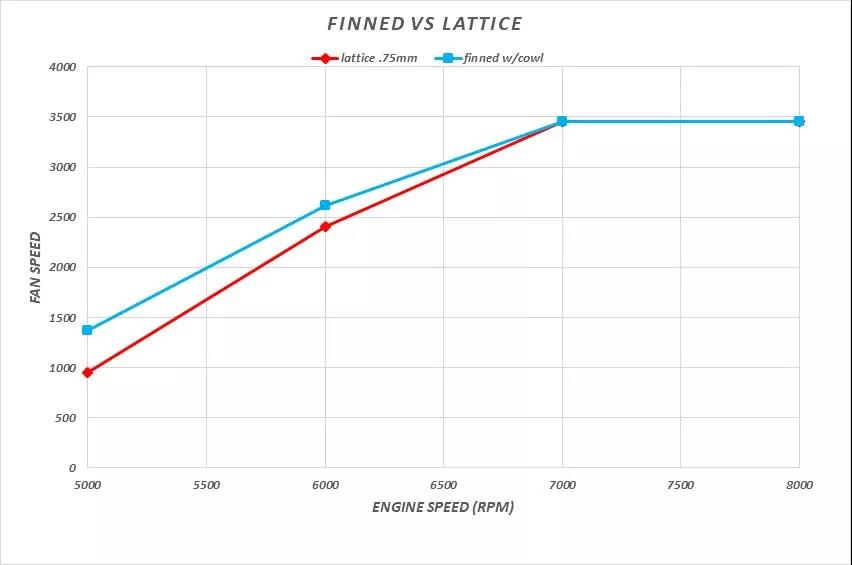

▲ 3D列印點陣結構比翅片式設計具有更好的冷卻效果

3D列印風冷氣缸得益于內部集成的點陣熱交換結構,該設計比翅片式散熱結構更有效,在每一個不同的轉速中需要的冷卻空氣比上一代設計更少,但仍可維持適當的發動機溫度。

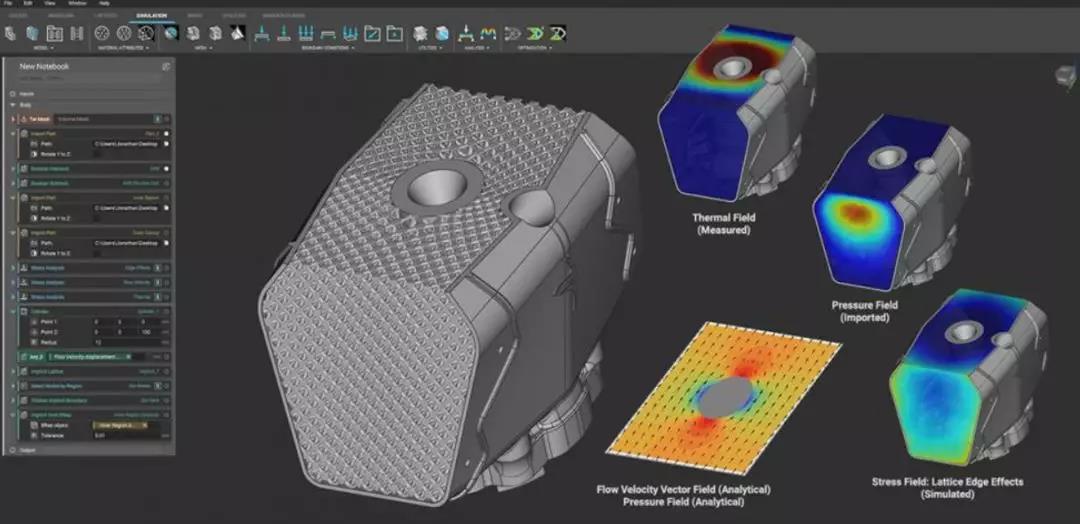

▲ 通過nTop Platform對發動機汽缸模型進行探索和評估

通過集成3D列印點陣結構,Cobra 可以為冷卻管提供一個較小的進氣口,從而使無人機的正面區域更小,在相同的冷卻量下,無人機受到的阻力減少。

此外,Cobra 發現3D列印點陣結構可以減輕氣缸重量。任何額外的重量都會給無人機有效載荷、飛行距離和性能帶來不利影響,冷卻管道上的壓力下降量與機身上的阻力大小直接相關, Cobra 的設計團隊需要找到一個能夠從氣缸中吸收足夠熱量的最佳位置,但是不會因此而在整個結構上增加大量阻力,在這種情況下,無人機可以更長,更有效地飛行。

此外,點陣結構是一種自支撐的結構,在3D列印的過程中不需要添加支撐結構。而上一代翅片式設計在列印時需要添加很多支撐結構,在列印完成後需要大量後處理工作,手動移除這些支撐結構。

文章轉載自3D科學谷